刘兆英(1963),女,研究员级高级工程师.研究方向:商用车底盘系统开发.E-mail:liuzhaoying@rdc.faw.com.cn

采用Abaqus软件对某商用车前少片簧悬架进行了仿真分析,通过仿真结果找到了匹配规则,依据该匹配规则能够设计出更好的悬架系统。同时本文还进行了制动工况的模拟,为后续防S变形缓冲块设计提供了有效方法。

The performance of the front taper-leaf spring suspension system of a truck was analyzed using the software Abaqus. From the simulation results, the match rule of the hinger was found, which allows us to design better suspension system. The brake case was also simulated in this paper, and the results can help us to find the design basis of the anti-S shape bumper.

悬架刚度及运动特性对汽车操纵稳定性以及平顺性有重要的影响[ 1, 2]。对前悬架采用少片簧的商用车而言,吊环长度和基础吊环角的合理设计将影响到汽车的行驶性能[ 3]。目前国内各主机厂对于该类型悬架系统的设计还基本停留在板簧的应力和刚度计算阶段;国外部分样车为了提高制动时悬架系统的性能,增加了防S变形[ 3, 4]缓冲块,而制动时板簧的运动特性还未见报道。目前关于吊环的布置与悬架性能的匹配仍依赖于设计人员的经验,缺乏相关的计算理论依据。本文拟建立商用车前少片簧悬架系统的有限元分析模型(Finite element analysis,FEA),采用仿真方法研究了吊环长度和基础吊环角对悬架刚度和运动特性的影响规律;结合试验结果,验证了仿真方法以及结果的正确性,并最终形成了设计可参考使用的结论。

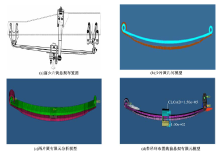

本文研究的某商用车前少片簧悬架系统布置如图1(a)所示,该悬架系统布置特点描述如下:弹性元件为对称的两片少片钢板弹簧;钢板弹簧前端采用销轴与支架连接,后端通过销轴与吊环连接;吊环通过销轴与后支架连接。上跳限位采用橡胶缓冲块,通过减振器进行振动衰减。本次仿真模型不包括减振器以及缓冲块。

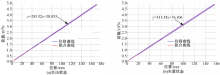

采用Proe建立的少片簧几何模型如图1(b)所示,进而采用Hypermesh进行有限元网格三维前处理,钢板弹簧采用六面体C3D8R进行建模[ 3, 5, 6, 7, 8, 9, 10, 11],如图1(c)所示;并采用Abaqus软件进行分析求解。根据上述方法计算得到的某商用车前少片簧自由和夹紧状态刚度曲线如图2所示。

表1给出了基于有限元计算得到的刚度拟合值与试验值对比结果。可见两者存在一定的误差,但误差在可接受范围之内,目前板簧的刚度误差要求在±7%之内。综合上述对比结果及分析,该钢板弹簧模型可以应用于系统分析。

| 表1 有限元模拟结果与理论计算值 Table 1 FEA results and theoretical calculation values |

本次悬架系统分析主要是分析吊环的布置对悬架刚度的影响,所以前悬架系统主要包括如下部件:钢板弹簧、吊环、U形螺栓以及上、下盖板。为了方便有限元模拟,在自由状态将两个卷耳中心的连线设为水平。同时,为了方便对比结果,须引入以下定义:

基准线:对于带有卷耳的钢板弹簧总成来说,基准线是指通过两个卷耳中心的连线;对于两端无卷耳的钢板弹簧总成,基准线是指通过总成端部的外载荷作用点的连线。

基准吊环角:是指当钢板弹簧第一片为平直状态时,基准线与吊环两个连接孔的连线所形成的夹角。具体的有限元模型如图1(d)所示。

为了更好地做对比分析,本次模拟主要分以下两种情况[ 12, 13, 14]:①仅吊环长度

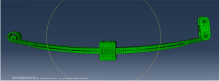

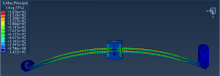

为了直观,模拟的曲线横坐标为轮胎跳动量与板簧长度的比值,其中“0”位置为板簧第一片为平直状态时的轮心位置,正值代表上跳,负值代表下跳。前悬架系统自由及加载状态下的FEA模型见图3和图4。

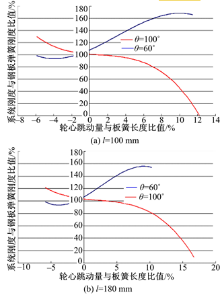

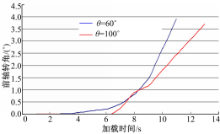

由图5及表2中的分析结果可见:悬架系统如果布置不合理,会带来悬架系统性能的恶化,在悬架系统设计时应考虑吊环长度以及基础吊环角的选择;当 l=100 m, θ=60°时,悬架系统刚度与板簧刚度差别较大;随着车轮上跳,悬架刚度急剧增加;当 θ增大到100°时,随着车轮上跳,悬架刚度急剧下降,增加了限位块碰撞的几率。当吊环长度增加时,上述情况有所改善,但改善效果不明显。

| 表2 悬架系统刚度与板簧刚度比值 Table 2 Ratio of suspension system stiffness and spring stiffness |

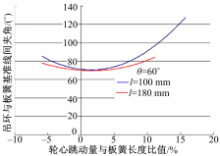

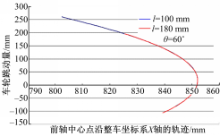

由图6可见,随着吊环长度的增加,车轮在上下跳动过程中,吊环的摆角减小;图7表明吊环长度的变化对于前轴的运动轨迹几乎没有影响。

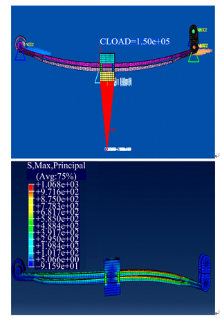

图8为在Hypermesh中搭建制动工况下板簧S变形的分析模型。从图9的分析结果可以看出,对于对称板簧来说,车轮在上下跳动过程中,由于吊环的影响,前轴有很小的转角,在垂直校核时可以忽略,这与目前的理论分析比较一致;在同样的制动力情况下,理论计算前轴转角为3.9°,与有限元结果比较一致,所以在后续设计过程中可以直接用试验值进行初步校核;在制动时对于少片簧悬架来说,由于其刚度较小,由于S变形会导致悬架转向干涉量以及板簧后半段应力提高,故在一些特殊条件下,需增加防S变形缓冲块。

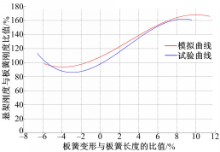

为了验证上述模拟分析结果以及结论的正确性,同时验证上述结论是否对于其他长度的少片簧悬架系统同样适用,采用了五十铃中型车的前悬架系统进行台架试验,板簧长度为1300 mm,吊环长度为77 mm,吊环长度与板簧长度的比值为5.9%。台架试验图见图10,台架试验与有限元分析模拟的对比结果见图11和表3。上述数据表明有限元模拟结果与台架试验结果一致性良好,验证了本文方法的正确性。

| 表3 悬架刚度与板簧刚度的比值 Table 3 Ratio of suspension system stiffness and spring stiffness |

(1)本文在国内首次采用了FEA方法对商用车用前少片簧悬架系统的匹配进行了研究;验证了该方法的可行性以及有效性。

(2)通过模拟分析,给出了悬架刚度随吊环长度以及基础吊环角变化的一般规律。

(3)利用前少片簧悬架系统的FEA模型进行了运动特性的模拟,掌握了前轴随车轮上跳的运动规律,对悬架系统的校核具有一定的指导意义。

(4)搭建了带有吊环的系统试验台,验证了模拟分析结果的正确性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|