龚俊(1986),男,博士研究生.研究方向:工程机械节能技术.E-mail:gongjun@csu.edu.cn

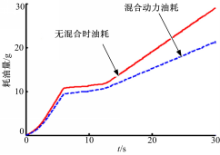

以内燃叉车节能为目的,设计了一种混合动力叉车的驱动与能量回收系统。以某型3 t级内燃叉车为原型机,建立混合动力叉车系统的仿真模型并进行仿真分析。为了验证仿真结果,对混合动力叉车所采用的能量回收系统进行了试验研究。仿真与试验结果表明:在叉车标准工况下,混合动力叉车能实现20.8%的综合节能效果,其能量回收系统能实现34.6%的能量回收率。

To achieve energy saving effect for forklift truck, a system of hybrid forklift drive and energy recovery is designed. In order to theoretically analyze the forklift hybrid system and find out the effective approach, which can be used to achieve energy saving, a real 3.0 t forklift is adopted and the corresponding hybrid system simulation model is built. Many simulation tests are carried out to analyze the energy saving effect. To validate the simulation results further, an energy saving system is built. The simulation and test results show that, under standard working condition, the hybrid forklift can obtain the energy saving effect of 20.8% and its energy resaving system can obtain energy resaving rate by 34.6%.

近来来,国内叉车拥有量逐渐增大,主要的叉车生产企业总销量超过20万台[ 1]。因此,对能耗大、排放差的叉车进行节能研究对于我国的节能减排工作具有重要意义。混合动力技术作为新兴的节能技术,在汽车与工程机械领域的应用日趋成熟[ 2, 3, 4, 5],为叉车的节能技术研究提供了新的思路。

传统叉车在叉取货物下降过程中,是利用液压节流的方式来控制重物的下降速度,重力势能全部通过节流阀转换为热能;叉车属于小范围作业的搬运设备,频繁的起、制动过程中浪费了大量的制动能;由于叉车动力系统都是按额定载荷设计的,在工作过程中,其实际载荷通常分布在一个较大的范围,其动力系统匹配性能非常不理想。而混合动力系统的引入为解决上述问题提供了条件。

目前,国内外很多叉车厂商都已经在混合动力技术的应用方面大量投入。日本的小松、三菱、丰田,德国的STILL等都推出混合动力叉车样机,并有部分实现销售。国内主要有无锡开普、合力推出了混合动力叉车样车。尽管国内外叉车生产厂商在混合动力叉车产品开发上竞相投入,但相关资料主要以新闻报道与专利文献居多[ 6, 7, 8, 9, 10],对混合动力叉车从理论上进行系统分析的研究文献却很少。基于此,本文通过仿真与试验的手段对混合动力叉车的节能效果进行评价,为混合动力叉车产品的开发提供参考。

本文首先分析了叉车的工况特点,提出了一种混合动力叉车的驱动与能量回收系统方案,并建立了系统仿真模型;其次对系统的能量传递过程、系统综合节能效果进行了仿真评价;最后,搭建了能量回收系统试验台,对叉车势能回收系统进行试验研究。

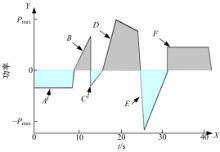

作为近距离搬运工具,频繁的举升、下降,加速与减速是叉车最重要的工况特点。在分析现有3 t级叉车测试数据的基础上,可得到叉车在一个典型堆放工况循环下的功率曲线示意图,如图1所示。从图1可以看出:在一个40 s的作业周期内,叉车先后完成重物下放(A)、倒车(B)、倒车制动(C)、前进(D)、前进制动(E)、重物举升(F)六个动作。其中B、D、F为驱动功率。A、C、E为制动功率,为理论上的可回收功率。

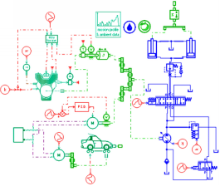

频繁的起、制动使叉车的工作过程中存在大量的可回收能量,而混合动力系统中储能元件的引入为这些能量的回收提供了硬件基础。超级电容以其高功率密度、百万次级的循环寿命成为混合动力系统储能元件的首要选择。因此本文提出在并联混合动力系统的基础上,引入由超级电容、液压马达、发电机构成的能量回收系统方案,如图2所示(虚线箭头表示信号传递)。

在该系统中,电动/发电机一方面作为系统的第二动力源辅助发动机工作:当液压泵/马达的吸收功率高于某一“功率上限值”时,电动/发电机工作在电动模式,与发动机共同驱动液压泵/马达工作;当液压泵/马达的吸收功率低于某一“功率下限值”时,电动/发电机工作在发电模式,吸收发动机多余的输出功率,并储存在超级电容中。这样保证发动机始终工作在合理的工作区间以获得较优的燃油经济性,同时为行走电机提供能量来源。另一方面,在重物下降过程中,发动机与电动/发电机之间的离合器处于断开状态,液压泵/马达工作在液压马达模式,这样电动/发电机作为能量回收元件将液压马达的机械能转换为电能并储存到超级电容。行走系统采用电机驱动与再生制动,当行走电机有功率需求时,由超级电容、发电/电动机或者二者共同为行走电机提供能量来源,具体视控制策略情况而定,但超级电容作为能量平衡元件,其能量的最终来源都是发动机的燃油热能。值得注意的是,前面提到的“功率上限值”与“功率下限值”需根据实际工况与系统参数来确定或调整,以保证:①发动机的合理工作区间;②行走电机的动力需求;③超级电容的安全荷电范围。

为了从理论上对混合动力叉车系统进行仿真评价,在分析系统各元件数学模型的基础上,在AMESim环境下,建立了混合动力叉车系统模型,如图3所示。模型考虑了发动机的稳态油耗特性、电动/发电机与行走电机的效率、超级电容的内阻消耗特性、液压阀压力损失,并对举升门架摩擦作等效处理。

以某额定载荷为3 t的柴油动力叉车为混合动力系统平台,进行仿真分析。表1为整车和动力总成系统部件参数。

| 表1 整车和动力总成系统部件参数 Table 1 Main parameters of vehicle power system |

采用JBT 3300-2010平衡重式叉车整机试验方法[ 11],其标准工况运行路线如图4所示。根据标准工况要求,举升重物为额定载荷3 t,重物举升过程中发动机工作在最高转速2650 r/min,重物下降过程中发动机怠速运行,行走过程中发动机转速不作要求,只需保证循环次数在60 次/h。其试验过程如下:首先在A处定点完成举升、下降一次,然后按照路线1倒车,随后按路线2行进至B处,并完成定点举升、下降一次,再按路线3倒车,最后沿路线4返回A处,完成一次循环。图4中所示的运行距离 L0=30 m,倒车距离不作规定,根据实际调整。在A和B处起升高度为2000 mm,行走过程中重物离地间隙为300 mm。

叉车工作时,其能量流示意图如图5所示。从图5可以看出,发动机输出的机械能一部分用于液压系统(包括举升、转向以及倾斜动作)驱动,另一部分用于行走驱动。转向液压损失主要指在重物举升工况中,由转向阀产生的流量损失。举升液压损失主要包括液压泵容积与机械损失、主阀的压力损失、举升缸油的泄漏等。机械损失主要指货叉门架在举升、下降时的摩擦。回收电气损失主要包括在势能回收时电机发电与超级电容充电的发热损失。行走电气损失包括在加速工况行走电机电动与超级电容放电,在减速工况行走电机发电与超级电容充电时的发热损失。摩擦损失主要包括驱动桥的摩擦以及轮胎与地面的摩擦损失。

图6为混合动力叉车举升系统的能量损失分布柱状图,从图6可以看出,在举升重物与重物下放回收过程中产生的压力损失与流量损失之和占发动机输出至举升系统总能量的39.6%(图中D所示),是举升系统损失最大的部分,这一损耗可以通过加大举升阀的通径而减少。而转向阀在举升过程中流量损失占17.4%(图中C所示),需要说明的是,尽管在举升过程中没有转向动作,但由于该系统中转向由转向优先阀控制,始终为转向油缸提供恒定的流量,因此在举升重物时液压泵输出的流量并不是全部进入举升油缸,由此产生了能量损失,但这一损耗可以通过对液压系统进行转向单泵独立供油而消除,这里不详述。由于储能元件采用超级电容,电机选用永磁同步电机,因此回收电气损失较低,只有7.9%(图中A所示)。综上可得,举升系统的能量回收率为35.1%。

图7为混合动力叉车行走系统的能量损失分布柱状图,从图7可以看出,风阻是行走系统最大的能量损失环节,占发动机输出至行走系统总能量的37.2%(图中G所示)。摩擦损失(图中F所示)与电气损失(图中E所示)分别占16.4%与12.7%。

以普通电动叉车为平台,建立了图9所示的势能回收试验系统。该试验系统的储能装置采用两串连、两并连连接的超级电容组,单个模块的容量为165 F,最高电压为48.6 V。采用能运行在液压泵/马达两种工况的齿轮马达作为液压能量回收元件。采用Inter Control公司的工程机械专用控制器DCF-Ⅱ作为下位机,负责传感器数据采集与能量回收控制,通过CAN总线向上位机发送传感器数据及系统状态反馈数据。上位机采用笔记本电脑,主要负责状态显示及数据文件的建立与存储。

试验系统的液压系统与举升装置与原电动叉车机型一致,试验举升负荷为额定质量3 t。

(1)通过充放电装置将超级电容的电压值调节至电动/发电机的工作电压区间。

(2)先上弱电,并按照电机的上电流程,先闭合预充电继电器,再闭合主继电器。

(3)下位机向电机控制器输出控制信号,控制电机处于电动状态,并运行在转速控制模式,液压马达运行在泵工况,驱动举升装置提升重物。

(4)当检测到举升缸压力达到溢流状态,下位机向电机控制器发出控制信号,控制电机处于发电状态,并运行在转矩控制模式,进行马达入口压力闭环控制,保证重物稳定下降。

(5)试验共运行10个周期。

(1)液压能量损失

图10为能量回收系统在一个举升、下降工作周期内的压力流量曲线。从图10可以看出,在举升过程中(3~10 s),a与b的差值

(2)能量回收效率

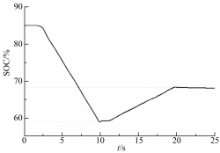

图11为能量回收系统在一个举升、下降工作周期内超级电容的电压电流曲线,超级电容的初始电压为90 V。在举升阶段超级电容持续输出正向电流,电压下降至69 V;在下降阶段超级电容吸收工作在发电状态的电机反向电流,电压持续升高至78 V。考虑超级电容的内阻分压,电容工作电压不能准确反映电容充放电能量,以样机提供的7 mΩ内阻,可以得到举升、下降过程中的SOC波动情况,如图12所示。由此可知,相比于举升消耗的能量,能量回收系统下降过程中能量回收率为34.6%。

(1)提出的混合动力叉车系统在标准工况下能实现20.8%的整车节能效果。举升系统的液压损失是影响举升能耗最主要的因素,通过加大举升阀通径与采用独立转向驱动能有效提升整车节能效果。

(2)基于叉车平台的能量回收试验系统能获得34.6%的能量回收效率,这是提高混合动力叉车整体燃油经济性的主要因素。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|