武彬(1981),男,博士研究生.研究方向:汽车发动机产品开发工程学.E-mail:wubin1@rdc.faw.com.cn

为降低一汽自主开发的发动机摩擦损失,提出一种摩擦学结构优化设计与类金刚石薄膜技术相结合的方法。利用拆除法反拖摩擦试验和台架性能试验,研究了发动机曲柄连杆机构和配气机构主要参数对发动机摩擦损失的影响及发动机摩擦损失对燃油消耗量的影响。试验结果表明,用本文方法可以有效降低发动机摩擦损失,各转速下发动机摩擦损失平均降低17.1%,燃油消耗量平均降低了2.5%。

The friction loss of a First Automobile Works (FAW) produced engine was reduced by a method, which combines tribology structural optimization design and the Diamond-Like Carbon (DLC) film. Based on the friction strip-down test and the performance test, the effects of main parameters of the crank-connecting rod mechanism and valve train on engine friction loss were investigated. The influence of engine friction loss on the fuel consumption was also investigated. The test results show that tribology structural optimization design and the DLC film can effectively decrease the mechanical friction loss of the engine. The average mechanical friction loss of engine at different speeds is decreased by 17.1%, and the average fuel consumption is decreased 2.5%.

通过发动机低摩擦技术降低发动机摩擦损失,是国外汽车企业和研究机构的研究热点之一[ 1]。日本丰田汽车公司通过摩擦学优化设计使发动机摩擦损失降低,从而使新一代发动机燃油消耗降低2.8%[ 2]。大众、宝马、日产等公司和RICARDO、MAHLE等研究机构都已开发出新一代低摩擦发动机产品,发动机摩擦损失都大幅度降低[ 3, 4, 5]。本文以一汽自主开发的某型号发动机为研究对象,通过摩擦学结构优化设计与类金刚石薄膜技术相结合的方法,降低发动机摩擦损失。

研究对象是一汽自主生产的1.3 L自然吸气汽油机,参数如下:排量为1.339 L;缸径为73 mm;行程为80 mm;额定功率为60 kW;最大扭矩为115 N·m;最高转速为6000 r/min。

选择摩擦损失较大的发动机曲柄连杆机构、配气机构及泵气机构为研究对象。

(1)活塞裙部-缸套系统优化

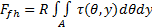

活塞裙部摩擦力由流体动压润滑摩擦力 Ffh和表面微凸体接触摩擦力 Ffc两部分组成。

| (1) |

式中: R为活塞半径; τ( θ, y)为流体动压作用引起的剪切力; A为活塞裙部和缸套间的流体动压油膜承载面积。

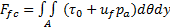

当活塞裙部-缸套之间的油膜厚度小于一定值时,两接触表面之间就会产生微凸体接触。

| (2) |

式中: τ0和 uf是与材料和润滑剂有关的常数; pa为微凸体接触压力。

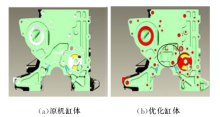

从式(2)可以看到,活塞裙部摩擦力就是在整个实际接触面积上的积分。为了减少活塞裙部与缸套的接触面积,将活塞裙部宽度从52 mm降低至36.5 mm,如图1所示。

(2)活塞环-缸套系统优化

| (3) |

| (4) |

式中: p1为活塞环上表面气体压力; p2为活塞环下表面气体压力; pe为活塞环弹力; pb为活塞环背压; Ff为活塞环摩擦力; hr为活塞环与环槽下表面的距离; φ为活塞在缸套内的摆角。

从式(3)(4)可以看到,活塞环弹力 pe是活塞环摩擦力 ff的主要影响因素,因此,将一环切向弹力由7.8 N降低至4.5 N,油环切向弹力由28 N降到18 N。

活塞环环高越大,摩擦力、摩擦功耗越大。因为在环高增大的情况下,活塞环与润滑油接触面积增加,而且在微凸体密度不变的情况下,增加了总微凸体接触数。将一环高度从1.2 mm降低至1.0 mm。

(2)曲轴-轴瓦系统优化

轴瓦宽度由15 mm降低到14 mm。

(3)缸间通风优化

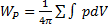

当活塞向下运动时,活塞下方空间气体存在流体摩擦损失 Wp,表达式为

| (5) |

式中: p为活塞下方气体压力; V为活塞下方气体体积[ 6]。

式(5)显示,减少活塞下方气体压力 p可以明显降低气体摩擦损失 Wp,所以在两缸之间的缸壁上开孔,如图2所示。

(4)缸套表面质量优化

改进发动机缸套表面质量,表面粗糙度明显降低,简约峰高 R pk值由0.34 μm降低到0.15 μm,核心高度 R k值由1.2 μm降低到0.5 μm。如图3所示,改进后发动机网纹呈平台化,减少微凸体接触,从而减少发动机摩擦损失。

(5)气门弹簧及链条优化

配气机构中气门弹簧的机械损失 Ws如下式所示:

| (6) |

式中: F为弹簧弹力; s为弹簧位移。

式(6)显示降低气门弹簧弹力可以明显降低配气机构的摩擦损失,因此降低气门弹簧弹力46%;降低链条张紧器弹簧弹力40%;减少链条导轨接触面积;导轨加工宽3.5 mm、深1 mm沟槽;使用低摩擦链条。

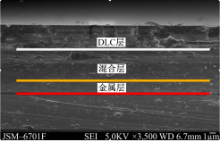

类金刚石碳(Diamond-Like Carbon,DLC)膜是一类非晶碳膜,具有低摩擦因数、高耐磨性、高硬度及高化学稳定性。采用磁控溅射的方法,利用氩气和甲烷为气源,在一汽自主发动机挺柱、活塞销、活塞环表面沉积类金刚石碳薄膜,DLC薄膜零件成品呈黑色,表面均匀光滑,硬度高,如图4所示。

尽管试样表面的粗糙度比较大,但由于类金刚石碳薄膜的非晶特性,使其能沿基底面形貌生长,可以沉积出连续、光滑、致密的薄膜,所沉积的薄膜厚度在4.6 μm左右,如图5所示。

在CSM商用摩擦磨损试验机上,测量DLC薄膜与原机零件的摩擦因数,如图6所示,未加工DLC薄膜原件平均摩擦因数为0.3,DLC薄膜样件平均摩擦因数为0.1,降低了约67%。

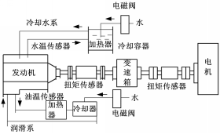

为测量发动机零件及整机摩擦损失,进行发动机反拖摩擦损失测量试验,试验台架结构如图7所示。试验中控制机油温度和冷却液出口温度都为90 ℃。

采用拆除法测量发动机曲柄连杆机构摩擦损失,首先测量原机曲柄连杆机构摩擦损失,然后依次更换优化活塞、活塞环、轴瓦,再依次测量其摩擦损失,测量结果如图8所示。更换活塞后,摩擦损失平均降低0.3 N·m;更换活塞环后,摩擦损失平均降低0.9 N·m;更换轴瓦后,摩擦损失平均降低0.2 N·m,总摩擦损失平均降低1.4 N·m。

如图9所示,更换缸间通风缸体后,发动机泵气损失平均降低0.5 N·m,泵气损失在中高转速对发动机影响较大。

图10显示发动机优化气门弹簧、链条张紧器、链条及链条导轨后,发动机摩擦损失的对比。发动机更换新气门弹簧后,摩擦损失平均降低33.5%;更换新链条张紧器后,摩擦损失平均降低3.65%;更换新链条后,摩擦损失平均降低10.8%;更换新链条导轨后,摩擦损失平均降低6.2%。

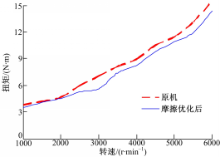

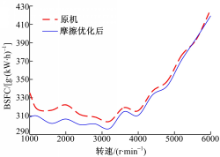

将所有优化零件组装成低摩擦发动机,与原机进行整机摩擦损失对比,结果如图11所示,发动机整机摩擦损失最大降低4.2 N·m,各转速下平均降低发动机摩擦损失3.1 N·m,占整机总摩擦损失的17.1%。

进行发动机台架点火性能试验,结果如图12、图13所示。与原机相比,通过摩擦学优化,使低摩擦发动机扭矩平均增加5.03 N·m、功率平均增加1.73 kW。燃油消耗量平均降低8.5 g/(kW·h),整机燃油消耗量平均降低2.5%。台架性能试验的结果优于反拖摩擦损失测量试验的结果,这是因为反拖试验时没有燃烧压力,各零件的负荷变小,所以摩擦损失变小。这些降低摩擦损失的措施还有助于燃烧效率的提高,并且燃烧越有效,降低摩擦损失的效果越好,两者是相辅相成的。

本文讨论的这些用机械优化措施降低发动机摩擦虽然都是细小的改进,但将这些措施组合起来应用于发动机开发过程之中,从性价比角度分析,效果要比优化燃烧等其他措施优越很多。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|