马文星(1962),男,教授,博士生导师.研究方向:液力传动与自动变速.E-mail:mawx@jlu.edu.cn

为了在设计初期确定液力缓速器的出口压力值,缩短设计周期,在CFD数值计算软件中,采用速度进口边界条件和自由出流边界条件计算了液力缓速器的内流场,对流场计算得到的出口压力分布采用面积加权平均算法进行求解,获得了不同转子转速和充液率下的出口压力值。计算结果表明:液力缓速器的出口压力是转子转速的二次函数,是充液率的线性函数。研究获得了描述出口压力随转子转速和充液率变化规律的数学表达式,为液力缓速器控制系统的设计提供了依据。

In order to determine the outlet pressure of hydrodynamic retarder at the early design stage and shorten the design cycle, the internal flow field of hydrodynamic retarder was calculated in CFD numerical simulation software according to velocity-inlet boundary and outflow boundary conditions. The outlet pressure distribution calculated from the flow field was solved by area-weighted average algorithm. Then the outlet pressure values under different rotor speeds and charging ratios were obtained. The results show that the outlet pressure of the hydrodynamic retarder is a quadratic function of the rotor speed and a linear function of the charging ratio. This research obtained the mathematical expression that describes how the outlet pressure response to variations of the rotor speed and charging ratio, which provides the basis for the control system design of a hydrodynamic retarder.

为了保证在山区公路行驶的载货汽车和客车的行车安全,国外经济发达国家的交通法规对车辆辅助制动系统做了详细的规定,我国颁布的国家标准《GB7258-2012 机动车运行安全技术条件》对此也做了详细的规定:车长大于9 m的客车、车长大于8 m的专用校车、总质量大于等于12 000 kg的货车和专项作业车、所有危险货物运输车,应装备缓速器或其他辅助制动装置[ 1, 2, 3]。目前对液力缓速器的研究主要集中在内部流动现象分析、结构优化和制动性能计算等方面[ 4, 5, 6, 7, 8, 9, 10],缺乏对缓速器出口压力随转子转速和充液率的变化规律的系统研究,而出口压力是液力缓速器控制系统设计的重要依据,因此研究出口压力变化规律对液力缓速器控制系统的设计有一定的指导意义。

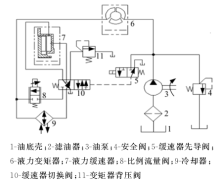

图1是某载货汽车液力传动单元的液压控制系统,当缓速器先导阀5通电时,由于压力油的作用,缓速器切换阀10的阀芯向左移动, 这样,工作油就通过缓速器切换阀10在液力缓速器7和冷却器9之间循环流动,从而产生缓速转矩,使车辆减速或恒速行驶。为了提供符合车辆制动要求的缓速转矩,必须实时调节液力缓速器的充液率,充液率的调节由比例流量阀8实现,具体实现过程为:当液力缓速器的缓速转矩大于(或小于)车辆的缓速需求时,控制器根据预先存储的液力缓速器出口压力和传感器测得的转子转速的大小,适量地调节比例流量阀8的阀口开度,从而保证液力缓速器提供车辆缓速所需的转矩。

目前液力缓速器的研发流程如图2(a)所示,由于需在测试出口压力后才能进行液压元件选型和控制器设计,研发周期很长,如果能在液力缓速器研发初期计算出其出口压力的大小,则可在液力缓速器试制、装配的同时设计其控制器(见图2(b)),大大地缩短研发周期。

液力缓速器工作时,工作液在工作腔里的流动形式极为复杂,为便于CFD计算,做如下假设[ 11, 12, 13]:

(1)将液力缓速器内的气液两相流体看作连续混合流体,由于液力缓速器的特性主要由液相决定,故将液相设置为主相,气相设置为附加相。

(2)液力缓速器采用发动机的冷却器或单独的冷却器进行散热,可认为工作液的温度变化不大,忽略温度对密度和黏度等工作液参数的影响。

(3)视液力缓速器的叶片、壳体等构件为刚体,忽略流体与固体壁面之间的流固耦合作用。

(4)忽略工作液的泄漏。

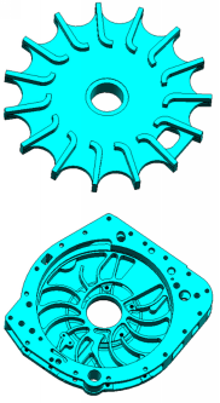

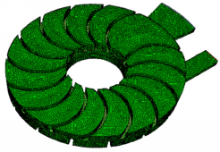

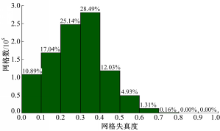

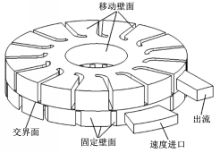

图3为开式液力缓速器的三维实体模型,根据三维实体模型抽取计算流域并划分网格,得到的网格模型如图4所示,网格总数为983 963个。抽取计算流域时,由于开式液力缓速器转子无外环,且计算时要求传递流动信息的转子和定子的交界面大小一致,因此,根据定子流域的外环边界来确定转子流域的外环边界。为提高计算精度,对靠近叶片、交界面和进出油口位置的网格进行了局部加密处理。如图5所示,以细长比、翘曲量和锥度比等指标评价网格质量,用[0,1]区间的数值表示网格的失真度,由图5可以看出,失真度小于0.5的网格占网格总数的94.91%,失真度大于0.8的网格占网格总数的0%,说明网格质量满足计算精度的要求。

液力缓速器内部的流动是复杂的三维气液两相流动,考虑到计算精度、计算稳定性、计算机硬件配置及液力缓速器内部的流动特点,采用分离式求解器对其内流场进行计算,两相流模型采用混合模型,湍流模型采用标准 k- ε模型,空间离散格式采用一阶迎风格式,速度压力耦合算法采用SimpleE算法,多区域流动耦合算法采用多旋转坐标系法,近壁区数值模拟方法采用标准壁面函数法。

边界条件的设置如图6所示,将进油口设置为速度进口边界条件,速度的大小根据液压系统的供油流量确定;由于出油口的流速和压力未知,因此将出油口设置为出流边界条件;将转子和定子的交界面设置为交界面边界条件;将转子上的其他壁面设置为移动壁面边界条件;将定子上的其他壁面设置为固定壁面边界条件。

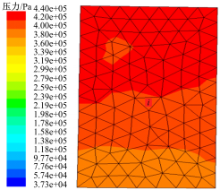

图7是计算获得的液力缓速器出口总压分布图(图中所示为充液率 qc=50%, n=800 r/min的情况)。提取第

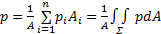

| (1) |

式中: p为出口压力值,Pa; A为出口面积,m2;pi 为第i个面积微元上的压力值,Pa;Ai 为第i个面积微元的面积,m2; Σ为出口积分区域。

计算获得的不同转子转速和充液率下的液力缓速器出口压力值如表1所示。

| 表1 出口压力计算结果 Table 1 Calculation results of outlet pressure |

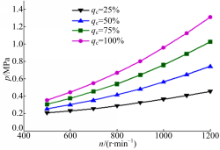

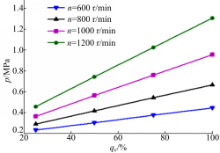

| 图8 出口压力与转子转速的关系Fig.8 Relationship between outlet pressure and rotor speed |

| 图9 出口压力与充液率的关系Fig.8 Relationship between outlet pressure and charging ratio |

由图8可以看出,当充液率一定时,转子转速越高,出口压力越大,且出口压力是转子转速二次方的函数。由图9可以看出,当转子转速一定时,充液率越大,出口压力越大,且出口压力是充液率的线性函数。

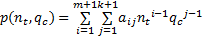

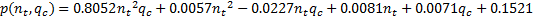

为了定量研究出口压力随转子转速和充液率的变化规律,根据上述分析结果,用最小二乘法将表1中的数据拟合成式(2)所示的形式,由于转子转速与充液率之间相差3~4个数量级,为了避免由此带来的拟合结果失真,拟合时用转子转速的千分之一作为特征转速进行拟合,拟合结果如式(3)所示,式(3)可作为液力缓速器液压控制系统选型和确定控制器参数的依据。利用式(3)设计的液力缓速器控制系统需在台架性能测试后,根据控制效果对控制器参数进行修正。

| (2) |

式中: m为拟合函数中转子特征转速 n t 的最高次数,文中 m=2; k为拟合函数中充液率 q c 的最高次数,文中 k=1; a ij 为拟合函数中各项的系数; n t为转子特征转速(r/min)。

| (3) |

(1)利用CFD数值计算方法对开式液力缓速器的出口压力分布进行了计算,并用面积加权平均算法计算获得了不同转子转速和充液率下的出口压力值,计算结果表明:液力缓速器的出口压力是转子转速的二次函数,是充液率的线性函数。

(2)采用最小二乘曲面拟合方法获得了描述出口压力值随转子转速和充液率变化规律的数学表达式,此表达式可作为液力缓速器控制系统设计的依据。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|