王甲春(1972),男,副教授,博士.研究方向:混凝土耐久性测试与评价.E-mail:wjcxsx@sina.com

为了分析海洋环境下钢筋混凝土中钢筋锈蚀的随机性,利用可靠度理论建立了钢筋混凝土中钢筋锈蚀的功能函数,引入混凝土的氯离子扩散系数和混凝土保护层厚度两个随机变量,推导出了在一定使用寿命条件下的钢筋混凝土中钢锈蚀的概率和在一定的钢筋锈蚀概率条件下钢筋混凝土结构的服役时间计算公式,通过模拟海水浸泡钢筋混凝土的腐蚀实验对此方法进行了验证。结果表明,利用概率方法分析钢筋混凝土的使用寿命和锈蚀概率是有效的,可以用来评价钢筋混凝土的耐久性,降低混凝土的渗透性和适当增加混凝土的保护层厚度可以明显提高钢筋混凝土在海洋环境下的耐久性。

In order to analyze the randomness of the steel corrosion in reinforced concrete in the in marine environment, the performance function of the corrosion of steel bars in reinforced concrete is proposed using reliability theory. The proposed function contains two random variables: the chloride diffusion coefficient of concrete and the thickness of the protective layer. The calculation methods of the probability of steel corrosion under some environmental conditions and the service life of reinforced concrete under a certain degree of reinforcement corrosion probability are given. This method is validated with reinforced concrete experiments that simulate seawater corrosion. The results show that the use of probabilistic methods to analyze the service life of reinforced concrete and the probability of corrosion is effective. The method can be used to evaluate the reinforced concrete durability. Decrease in the concrete permeability and appropriate increase in the thickness of the protective layer of concrete reinforced concrete can be significantly improved in the marine environment durability.

正确评价和准确预测钢筋混凝土在特定环境下的服役寿命是钢筋混凝土耐久性研究的主要目的和重要方向[ 1, 2],国内外对基于氯离子渗透的钢筋混凝土寿命预测模型进行了大量的研究,目前采用确定性方法预测的混凝土使用寿命是根据Fick第二定律或它的改进形式建立氯离子的扩散规律方程,且当钢筋表面氯离子质量分数达到足以致使钢筋锈蚀的临界质量分数的时间,即为钢筋混凝土的使用寿命[ 3, 4, 5]。Maage等[ 6]建立了处于海洋环境下的混凝土结构使用寿命预测的数学模型和计算流程,并通过对结构现场钻芯取样分析的方法获得数学模型中的有关参数。李富民等[ 7]指出混凝土中钢筋腐蚀机理主要是电化学控制,钢筋表面的氯离子质量分数是重要参数。钢筋混凝土的使用寿命主要取决于混凝土氯离子扩散系数、混凝土保护层厚度、环境温度和湿度、钢筋产生锈蚀的氯离子质量分数阈值等因素,而这些因素由于材料、施工和环境等影响,本身数值有一定的波动,用概率的方法进一步研究混凝土材料性能的变化与工程实际情况更能接近。贾超等[ 8]研究了桥梁混凝土结构的时变可靠度;王晓舟等[ 9]用随机抽样方法建模,利用周期性检测确定模型参数;马亚丽等[ 10]提出了基于规定可靠指标的氯离子侵蚀耐久寿命预测方法,并分析了可靠性指标的取值范围,但是这些概率方法都没有直接给出混凝土中钢筋的锈蚀概率和使用寿命。

本文通过钢筋锈蚀功能函数的建立和演化,计算出钢筋混凝土中钢筋锈蚀概率和钢筋混凝土使用寿命两个参数来表征海洋环境下钢筋混凝土的耐久性,利用人工海水模拟海水浸泡区钢筋混凝土的工作环境,分析钢筋混凝土结构在海洋环境应用的耐久性评价与表征,进一步完善用可靠性理论来分析混凝土结构的耐久性设计问题。

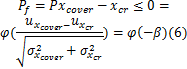

钢筋混凝土中钢筋锈蚀的影响因素有很多,主要包括温度、材料和氯离子质量分数、混凝土保护层厚度和环境等。钢筋锈蚀的主要参数为抵抗参数

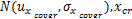

在计算海洋环境中混凝土结构的使用寿命时,结构“失效”的状态可以定义为在混凝土保护层厚度处,Cl-质量分数达到引起钢筋锈蚀的临界C1-质量分数,因此抵抗“破坏”的抗力可以定义为混凝土保护层厚度,而环境荷载即是混凝土中氯离子迁移的驱动力,所以钢筋混凝土破坏的概率为

式中:

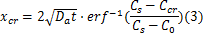

根据Fick第二定律

式中:

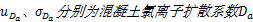

随机变量

式中:

式中:

通过式(6)可以得出在给定服务时间条件下钢筋混凝土中钢筋锈蚀的概率。混凝土材料耐久性设计

采用江南小野田水泥厂生产的P·II52.5型硅酸盐水泥,江南粉磨公司生产的S95级磨细矿渣,化学成分(质量分数,%)见表1:

| 表1 原材料的化学成分(质量分数,%) Table 1 Raw materials chemical composition(mass percent,%) |

河砂:表观密度为2500 kg/m3,细度模数为2.72;中砂:玄武岩碎石,表观密度为2820 kg/m3。河砂和中砂的压碎指标为6%,5~10 mm连续级配;萘系高效减水剂:黄褐色粉末,减水率达20%,Na2SO4质量分数小于2%,氯离子质量分数小于0.01%;水为饮用水。硅酸盐水泥、矿渣和粉煤灰的物理力学性能如表2所示:

| 表2 硅酸盐水泥的物理力学性能 Table 2 Physical and mechanical properties of Portland cement |

根据《普通混凝土配合比设计规程》JGJ55-2011设计了8种混凝土,其配合比、坍落度和28天抗压强度如表3所示:

| 表3 混凝土的配合比 Table 3 Mixture of concretes kg/m3 |

制备100 mm×100 mm×400 mm棱柱体混凝土试件,振动成型,保湿养护,24 h后拆模,移至标准养护室养护至28 d,试验制度为首先进行盐雾喷雾试验28 d,用于模拟海工混凝土构件成型之后在海洋大气环境下的养护期,之后进行浸泡,浸泡液面高于试件上表面20 mm。制备5倍自然海水质量分数的人工海水,试验中人工海水按照ASTMD-114规定成分制备,即:NaCl、MgCl2·6H2O、Na2SO4、CaCl2、KCl的体积浓度分别为24.5、11.1、4.1、1.2、0.7 kg/m3。人工海水每30 d更换一次,室温控制在(20±2) ℃,通风情况良好。自然海水中溶解氧含量较高,海面以下20 m之内为表层海水,表层海水中溶解氧近于饱和,对混凝土中钢筋的腐蚀能力较强,所以浸泡后混凝土仍然面临被腐蚀的危险,浸泡时间为560 d后进行分析与测试。制备8种混凝土试验梁(具体尺寸见图1):

梁的截面为100 mm×100 mm,梁长为400 mm,底部钢筋和架立筋均采用两根直径为8 mm的HRB335钢筋,箍筋采用直径为6 mm的HPB235钢筋,箍筋间距取50 mm,保护层厚度为30 mm。

氯离子导致钢筋混凝土中钢筋锈蚀的危险性与氯离子质量分数之间的关系,得到许多试验研究和实际工程调查的证实[ 11, 12, 13, 14, 15],钢筋锈蚀临界氯离子质量分数受混凝土保护层质量和环境条件因素的影响。一般在分析过程中认为,钢筋一旦发生锈蚀将是不可逆的,发生锈蚀之后,随着钢筋锈蚀量的增加,保护层混凝土被胀裂。从结构安全角度出发可以把钢筋表面的氯离子质量分数达到临界值时所需要的时间作为钢筋混凝土达到正常使用极限状态时的使用寿命,钢筋开始锈蚀到保护层混凝土开裂所经历的时间作为安全储备[ 16]。针对混凝土使用寿命预测或者耐久性设计而言,氯离子临界质量分数取值为0.4%~1.0%的水泥质量或者0.20%~0.38%的混凝土质量[ 17],8种混凝土的氯离子扩散系数和混凝土表面氯离子的质量分数确定根据交通部标准JTJ270-98《水运工程混凝土试验规程》进行测定,实验中混凝土所处环境中的氯离子质量分数相同,但是混凝土材料的组成的不同,也会使表面氯离子的质量分数有所不同,测试时无法直接得到混凝土表面的氯离子质量分数,在保护层混凝土的厚度范围内使用线性外推法得到[ 18],计算参数如表4所示:

| 表4 混凝土计算参数 Table 4 Calculation parameters |

根据实验室制备的情况,试样混凝土保护层厚度的标准差

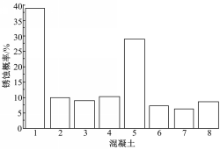

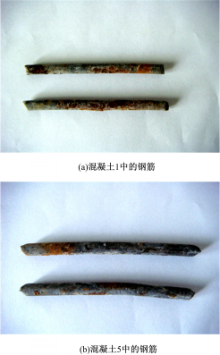

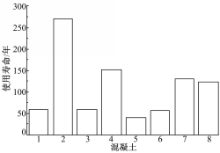

在钢筋混凝土耐久性设计中,一般钢筋锈蚀概率控制在5%~10%左右比较符合工程的实际情况[ 19]。从图2可以看出,第1、第5两种混凝土中的钢筋锈蚀的概率非常之高,其他的混凝土钢筋锈蚀的概率也都在10%以内,表明第1、第5两种混凝土中的钢筋生锈可能性非常大,主要是由于其混凝土保护层的氯离子扩散系数过大。第1种混凝土胶凝材料仅用硅酸盐水泥,同时水灰比较大,因此氯离子扩散系数较大。粉煤灰和矿渣对混凝土中钢筋锈蚀的影响主要表现为对混凝土渗透性的影响,其掺量、硅酸盐水泥用量和水胶比3个因素综合影响混凝土的氯离子扩散系数。第5种混凝土中掺有矿渣的同时掺入了粉煤灰,矿渣与粉煤灰两者的掺量过大时不利于混凝土氯离子扩散系数的降低,在较高的氯离子环境下,钢筋锈蚀的概率仍然很大。图3为混凝土试样破坏后钢筋的情况,因为人工海水的质量分数较大,试验小梁受尺寸的影响保护层混凝土厚度只有30 mm,相对较小,浸泡时间560 d,渗透性较大的第1、第5两种混凝土中钢筋已经出现了一定的锈蚀,混凝土表面没有胀裂的裂纹,钢筋的锈蚀是自发的电化学反应,钢筋锈蚀量的增加引起混凝土开裂的风险会非常大。

通过考虑混凝土保护层厚度和混凝土氯离子扩散系数两个随机变量对钢筋混凝土使用寿命的影响,建立了可靠性指标和钢筋混凝土中钢筋锈蚀概率和钢筋混凝土的服役之间的关系,计算了在一定使用寿命条件下的钢筋混凝土中钢锈蚀概率和在一定的钢筋锈蚀概率条件下的钢筋混凝土结构的服役时间,并通过腐蚀试验进行了分析,利用概率方法分析钢筋混凝土的使用寿命和锈蚀概率是进行钢筋混凝土耐久性设计的有效方法,该方法使钢筋混凝土使用寿命的计算更能反映实际情况,有利于指导钢筋混凝土在海洋环境下的耐久性设计。海洋环境下混凝土的渗透性对钢筋锈蚀的影响十分明显,应采取措施来降低混凝土的渗透性,延长钢筋混凝土的服役时间。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|