刘昌盛(1982),男,博士研究生.研究方向:工程机械节能技术.E-mail:liuchangsheng@csu.edu.cn

针对混合动力挖掘机特点,提出基于液压蓄能器与动力电池的动臂势能回收方案,采用多目标优化的方法对势能回收系统关键元件参数进行匹配。建立回收系统的仿真模型,设计回收系统的总体控制方法,并对匹配效果与控制方法进行仿真评价。搭建了混合动力挖掘机动臂势能回收系统的试验平台,对势能回收效果和操控性能进行试验研究。仿真和试验结果表明,基于液压蓄能器与电池的势能回收方案可行,系统操作性能稳定,参数匹配效果良好,势能回收率高。

A boom potential energy recovery scheme for hybrid excavator is proposed, which is based on hydraulic accumulator and power battery. The multi-objective optimization method is used to match the parameters of key components of the energy recovery system. Furthermore, for the recovery system, a simulation model and control strategies are established to analyze the effect of parameter matching and control methods by simulation. Finally, a hybrid excavator test platform of boom potential recovery system is built up to study the recovery effect and handling performance. Experiment results show that not only the recovery program is feasible but also the system operation performance is stable, the parameter matching effect is good and energy recovery rate is high.

自2004年日本小松公司研制出世界上第一台混合动力挖掘机后,国内外许多挖掘机制造企业如神钢、日立建机以及山河智能等也纷纷研制出了混合动力挖掘机样机[

基于此,本文提出了一种混合动力挖掘机动臂势能回收方法,采用多目标优化方法对系统关键元件参数进行匹配优化,并搭建仿真平台和试验平台对其进行验证。

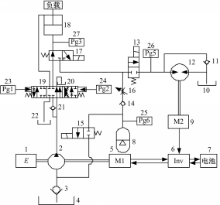

根据前文分析,结合国内外应用最广泛的并联式混合动力驱动系统,设计得到本文的混合动力挖掘机动臂势能回收系统整体方案,如图1所示:

1-柴油机;2-变量泵组;3、11、21-单向阀;4、10、20、22-油箱;5-电机;6-整流/逆变器;7-电池;8-蓄能器;9-发电机;12-回收马达;13、15-二位二通电磁阀;16-可变节流阀;17-二位三通电磁阀;18-动臂液压缸;19-动臂主阀联;23、24、25、26、27-压力传感器

当操作者操作动臂手柄使阀19左移时,变量泵组2输出的液压油经过19右位进入液压缸18的有杆腔,控制器通过采集压力传感器23和24的压力作出判断,使电磁阀17右位得电,液压缸18无杆腔的压力油经过电磁阀17后分两路:第一路经节流阀16和单向阀进入液压蓄能器8,同时控制器通过检测动臂先导信号的大小调节节流阀16的开度,控制油液进入蓄能器的流量;第二路是在控制器发送命令使电磁阀13处于上位,大部分液压油进入液压马达12后回油箱。控制器通过检测传感器Pg5信号以及电机反馈转速信号综合判断并给电机发送制动扭矩命令,以调节电机-马达转速而控制系统背压,同时使发电机9发电,发电量通过整流/逆变器6进入电池7中。

挖掘机在作业过程中,为了调整工作装置姿态、平地等需要使动臂进行微动作,此时动臂下放距离小、时间短。因此,这部分势能用液压马达电机组一般难以回收,于是在本系统将采用比功率高的蓄能器单独进行回收的模式,这样可克服回收模式与不回收模式频繁切换对系统造成的影响,而且提高了动态响应特性。当动臂下放幅度较大、时间较长时,动臂油缸回油较多,此时则不适用于容积有限的蓄能器回收,因而可以采用以液压马达电机组为主、蓄能器为辅的双回收模式。此模式中,液压蓄能器主要用来吸收下放起始时刻的冲击能,同时弥补液压马达电机组动态响应慢的缺点。

本系统中的储能元件为液压蓄能器和动力电池,前者储能能力主要由蓄能器的有效容积和初始充气压力决定,而后者储能的多少则取决于马达-电机组发电量,另外蓄能器与马达-电机组参数之间存在相互耦合与干扰,因此蓄能器以及马达-电机组参数的选取最终将影响势能回收系统的回收效率。为解决此问题,本文采用了基于多目标优化的方法对势能回收系统关键元件的参数进行了选取与匹配。

参数匹配的目标主要有两点:①选择合理的元件参数使系统的能量回收率提高,具体地,既要使势能回收系统的势能回收率高,又不增加主泵口因为势能回收而产生的附加能耗。②选择合理的元件参数使势能回收系统在进行能量回收时不影响其操作性能。

挖掘机负载在动臂下放的起始阶段以及制动阶段时具有强变特性,且经过试验测试可知这两个阶段时间很短。因此,为了简化参数匹配的过程,本节对回收系统的工况做出如下合理假定:①假设系统瞬间启动后便进入了稳态,稳态时的流量与挖掘机原始系统时的流量相同。②假设液压马达-电机稳态时输入功率也恒定,并以恒定效率转化为电能。③假设稳态时回收系统工作压力线性的反应到主泵的出口,以计算其在势能回收过程中主泵的能耗。

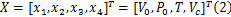

多目标优化的数学模型的一般表达式为[

式中:

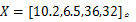

将蓄能器的公称容积

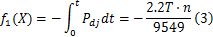

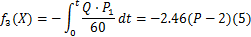

根据假设2建立电机发电能计算目标函数:

式中:

根据波义耳定律,并将蓄能器充液过程看成绝热过程,即取

式中:

考虑到动臂下放过程时泵1处于全排量,即在额定转速下泵1的出口流量为59 L/min,因此根据假设3可以建立泵1的能耗计算目标函数:

式中:

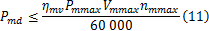

根据本文参数匹配的目标以及多目标优化方法的数学模型,要使总目标函数最小则应使分目标函数在各自约束条件下最小,通过将各目标函数中中间变量用设计变量替代,最终得到总目标函数如下:

式中:

蓄能器所需容积公式为

式中:

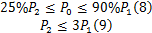

为了使蓄能器的使用寿命尽可能长,蓄能器的预充气压力与系统的工作压力需满足关系:

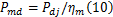

根据测试、计算挖掘机样机动臂下放过程中的功率损耗,可以初选电机工作时的额定功率

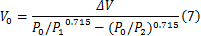

至此,还需要马达的排量与转矩两个参数的范围,本文将采用角功率法将转矩与转速两个参数转化为角功率一个参数,使问题得到简化。根据电机的峰值功率可以得到马达角功率的关系:

式中:

将电机峰值功率代入上式,得到马达排量与马达角功率有如下关系:

式中:

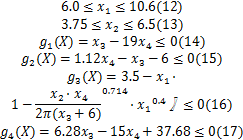

以山河智能某7 t级挖掘机为研究对象,通过试验测试与计算获取相关参数以进一步确定本系统参数匹配过程中约束条件:取 t=2.5 s, ηm=0.97, ηmv=0.95, ηd=0.9,测试有 Pmmax=16 MPa, Pmin=7.2 MPa, Qd=89 L/min, Qp=59 L/min。利用以上参数并结合本文参数匹配目标可以计算出本文系统中设计参数的约束条件如下:

根据挖掘机试验样机的液压系统原理图、外形结构参数等相关资料,在AMESim软件中建立了泵的恒功率模型和动力电池等子模型。为模拟挖掘机动臂下放过程中产生的变负载,本文采用多体动力学软件Adams与AMESim联合仿真来实时计算该变负载,联合仿真接口设置好后会在AMESim中生成可识别的计算模块。最后通过对系统发动机-泵组、多路阀、控制部分和动力电池采用超级元件进行封装,得到整体模型如图3所示:

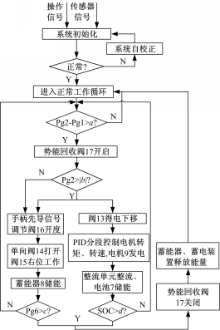

基于前文的分析,对本文提出的势能回收系统制定了整体的控制方法,如图4所示:

在势能回收时,为控制动臂下放的速度对电机的制动力矩进行控制。将整个势能回收过程分为加速、匀速与减速制动三个阶段,各阶段需要满足马达-电机组的近似力平衡方程为

式中:

经代入相关参数后求得相应的力矩表达式,为防止电机转速超调,利用PID控制器原理对电机转速进行闭环控制,并写入AMESim模型中进行仿真分析。

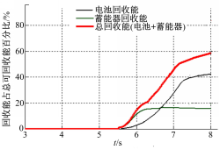

通过系统仿真可知,如图5所示:

对电机进行分段力矩控制以及PID闭环控制后,电机实际转速与目标转速吻合度好,有利于势能回收系统的工作平稳可控。

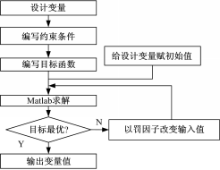

将初始值

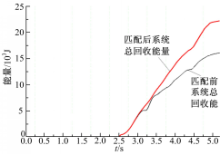

从表1、图6~图8可知,通过多目标优化的参数匹配方法后,能量回收率得到提高,回收能量占总可回收能的63.57%,且系统压力稳定,流量分配合理,与系统方案设计原理相符合,表明元件参数匹配后系统达到了较好的能量回收效果。

| 表1 参数匹配前后参数对比 Table 1 The un-matched form of parameter contrasts with the matched |

| 图6 参数匹配前后系统总回收能量对比Fig.6 Before and after the parameter matching system total energy recovery contrast |

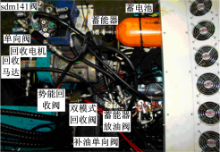

为了研究本势能回收系统的操控性能和能量回收效果,在试验样机上搭建了势能回收系统平台,如图9所示:

本试验平台原理与本文方案原理图中能量回收部分的原理相同,而能量释放部分本试验暂不考虑。利用本试验平台主要进行两个方面的研究工作:操控性能研究和能量回收效果研究。

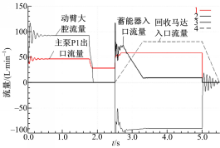

为了计算本势能回收系统的最大可回收能,对试验样机动臂一个举升与下降作业周期中的相关参数进行了测试,将压力轴以系统最高压力百分比表示得到如图10所示曲线:

根据图10对大腔压力、大腔面积以及拉线位移进行相关计算其最大可回收势能,约占一个作业循环周期的10%,由此可知这部分能量进行回收研究具有较大的节能意义。

本文所研究的势能回收系统主要工作于挖掘机挖掘工况动臂下放阶段,其操控性能主要取决于速度控制性能与振荡抗干扰性能。

(1)速度控制性能分析

速度控制性能是指执行元件运行速度与控制系统目标速度的符合程度,其一方面表现在执行元件对缓变信号的跟随性能,另一方面表现在执行元件对瞬变信号的响应性能。

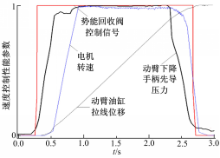

如图9所示的挖掘机势能回收系统试验平台,操作者将动臂下降手柄迅速打到最大,停顿2 s左右缓慢松开手柄使其回到中位,通过采集该过程的先导手柄压力、势能回收阀控制信号、动臂液压缸位移信号以及电机转速信号来分析系统的速度控制性能,将上述信号进行归一化处理后得到曲线如图11所示:

如图11所示,在启动阶段:势能回收阀控制信号仅有0.06 s的滞后,说明势能回收阀启动判断控制策略响应性能好;电机转速有0.3 s的滞后,主要是由双模式回收阀的开启判断控制策略以及电磁阀的响应决定的;动臂液压缸有0.2 s的滞后,主要是由势能回收阀的响应以及动臂启动的静摩擦决定的。另外,电机在加速起始0.15 s左右加速度较小,说明其动态响应慢,等效转动惯量较大。匀速阶段:电机转速经过小幅超调之后处于某一速度轻微波动,液压缸基本处于匀速运动。制动阶段:随着动臂下降先导压力小于设定值后,势能回收阀关闭,油缸位移达到最大,电机转速小于3%,表明系统具有很好的制动响应性能。由以上分析可知,该势能回收系统具有较好的速度控制性能。

(2)振荡抗干扰性能分析

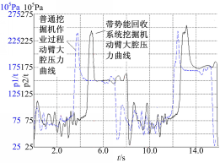

为验证本文设计的混合动力挖掘机势能回收系统实地挖掘性能,检测该系统在实际工作中系统的振荡程度,以及遇到外变化负载时系统的抗干扰性能。将其与普通液压挖掘机进行实际挖掘,工况为90°模拟装车,分别采集作业过程中动臂液压缸大腔的压力,取其中两个作业循环数据放入同一坐标系中进行对比分析,为了更好地区分势能回收系统与普通挖掘机的工作曲线,势能回收系统比普通挖掘机的压力曲线延迟1 s来记录,如图12所示:

由图12可知,混合动力挖掘机势能回收系统与同级别普通液压挖掘机动臂大腔压力基本相同,在涉及动臂下放的工况时,压力曲线振荡幅度仅比普通液压挖掘机高5%左右,表明该势能回收系统具有较好的抗干扰性能,同时系统在势能回收阀切换时压力比较稳定,因而具有较好的稳定性能。

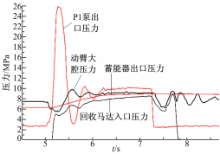

为了使试验具有一定对比性,本试验系统中采用元件的参数为参数匹配优化后的设定值,具体参数如下:马达排量为32 mL/r,蓄能器容积和预充压力分别为10.2 L和6.5 MPa,电机额定功率为20 kW,电池电压为364 V。通过设定相关工况后可得如图13、14所示的试验曲线。试验表明:

| 图14 传统挖掘机动臂单动作泵口压力流量曲线Fig.14 The pressure and flow curve of pump outlet when the traditional excavator’s boom does singleAction |

(1)选用上述参数建立试验平台,经测试可得蓄能器与电池的总回收能占最大可回收能量的57.54%。考虑到试验中元器件、液压管路等导致系统产生的能量损耗,试验中能量回收率与仿真数据基本相当,证明了仿真模型的准确性。

(2)当系统参数采用多目标优化后的设定值时,能量回收率得到提高,元件参数匹配后系统达到了较好的能量回收效果,证明了本文参数匹配方法的正确性。

(3)从图15可知,在势能回收之初蓄能器储能的速率都高于电池的储能,证明了采用蓄能器作为储能元件可以提高回收系统的动态响应性,而之后电池储能高于蓄能器储能正与本系统设计的初衷相符合。

(4)对比图13与图14可知,挖掘机在增加势能回收系统后,动臂下放时P1泵口压力比传统挖掘机同工况下压力高1~2 MPa,说明势能回收系统在设定工况下产生了一定的附加能量损失,该试验台架还可进一步进行改进优化。

(1)设计了一种基于液压蓄能器与电池双储能元件的势能回收方案,根据实际工况提出了单回收和双回收两种能量回收模式。

(2)采用基于多目标优化法的方法对势能回收系统关键元件进行了参数匹配,利用PID控制与分段控制对电机的转矩、转速进行控制,建立了势能回收系统的机电液联合仿真模型,并将参数匹配结果与控制策略代入仿真模型中进行分析,仿真结果表明控制策略可行、有效,参数匹配合理。

(3)搭建了挖掘机势能回收系统试验平台。对该试验系统的操控性能和能量回收效果进行了试验研究,试验研究结果表明,该势能回收方案可行,通过参数匹配和总体控制策略后系统具有较好的操控性能和能量回收效果。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|