寇淑清(1962),女,教授,博士生导师.研究方向:精密高效加工技术与自动化装备.

阐述了装配式凸轮轴多道次球体扩径联接原理,对多道次扩径联接过程进行了数值模拟研究,对比分析了单、双、三道次扩径的联接区压配力、轴管变形、加载力和联接极限扭矩,并进行了凸轮轴多道次扩径联接静力扭转试验。结果显示,与单道次扩径联接相比,在预期扩径量相同的前提下,多道次扩径工艺可显著提高凸轮与轴管的压配力和联接强度,改善扩径加载条件,降低球体负荷,其中双、三道次扩径联接的凸轮轴静力扭矩可提高12%以上,是一种工艺简单、联接可靠的装配式凸轮轴机械联接新工艺。

The expanding tube connection by pushing through balls with multi-step for hollow assembled camshaft was presented and numerically analysed by finite element simulation. The single-step, double-step and triple-step were contrastive studied from the aspects of press-fit force, residual strain, axial loading force and maximum torsion. Static torsional strength of the assembled camshaft on expanding tube connection by multi-step pushing through balls was determined experimentally.The results show that multi-step tube expanding assembly with equal amount of interference can increase the press-fit force and connecting strength between cam and tube, improve tube expanding conditions and reduce balls load. Static torsion of assembled camshaft by the double-step or triple-step tube expanding is 12% larger than the single-step one. The new technique of assembled camshaft is suggested for its simple procedure and connecting reliability.

凸轮轴是发动机配气机构的重要零件。装配式凸轮轴可减轻产品重量、节省机加工序、减少设备要求和工时、提高生产效率、降低生产成本,并在材料优化、产品轻量化、制造精密化、节能节材等方面独具优势。凸轮与轴管的联接是装配式凸轮轴的技术核心之一,目前主要有焊接、粉末烧结、轴体内高压胀形、轴体机械胀形、机械滚花联接等联接方式[ 1, 2]。其中机械扩径是其中一种重要的联接方式。本文探索多道次球体(机械)扩径联接工艺,以某汽车发动机凸轮轴为典型件,结合有限元数值模拟与扭转强度试验,对比分析单道次与多道次硬质钢球扩径联接的加载力和静扭强度,为球体扩径联接工艺的改进提供有益的参考。

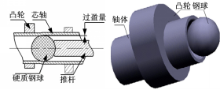

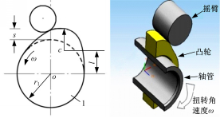

装配式凸轮轴机械扩径联接是将凸轮、轴颈、六方等按要求装在轴管上,利用模具型腔进行轴向和角向定位,再借助拉杆或推杆将具有一定过盈量的挤压体通过轴管内孔,使轴管产生径向塑性变形、凸轮弹性变形。卸载后凸轮弹性回复压配在轴管上,形成凸轮与轴管的可靠联接[ 3, 4]。球体扩径是采用硬质钢球作为挤压体的机械扩径联接方式[ 5],其扩径联接过程如图1所示:

多道次硬质钢球加载扩径工艺是将预期扩径量等分加载,即选用半径依次增大的多个硬质钢球顺序通过轴管进行扩径,是一种局部加载的增量成形工艺过程。

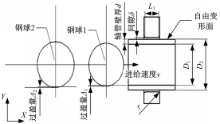

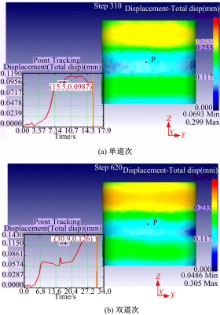

图2所示为双道次钢球加载扩径联接过程,先将过盈量为

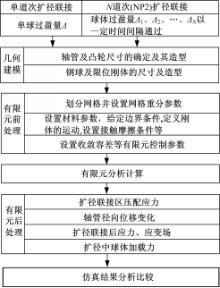

单道次和多道次扩径联接数值模拟的过程如图3所示:

相对于轴管初始状态而言,多道次扩径中最后一道次钢球过盈量

以某轿车发动机凸轮轴为典型件,装配要求是凸轮在轴管上的轴向定位精度为±0.2 mm、相位角偏转误差小于30¢,凸轮与轴管联接的静扭强度不低于80 Nm。

凸轮材料为GCr15,凸轮片厚度为10 mm;轴管为35号钢冷拔无缝钢管,内径 D1=22.9 mm,外径 D2=27.9 mm,壁厚为2.5 mm,初始单边装配间隙 δ=0.1 mm。相对初始轴管内径而言,单道次扩径钢球过盈量 Δ=0.3 mm,双道次 Δ1 =Δ/2、 Δ2 =Δ,三道次 Δ1 =Δ/3、 Δ2 =2 Δ/3、 Δ3 =Δ。

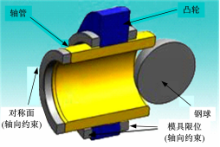

钢球扩径过程中,轴管在钢球进给的挤压下扩胀并顺次与凸轮实现装配联接,各凸轮与轴体的联接过程相同,相互影响很小。此外,凸轮轴在工作时,各凸轮之间影响微弱,因此,可针对一个凸轮的联接以及扭转过程进行建模和模拟[ 5],并利用对称性取凸轮和轴管的一半进行扩径联接建模,如图4所示:

将扩径过程的模具型腔简化为对凸轮的轴向位移约束(如图4),即凸轮只能产生径向位移。钢球轴向加载速度 V=2 mm/s,在多道次加载扩径中前后诸钢球要间隔一定时间通过。

实际扩径过程中,由于轴管内壁金属受到钢球的摩擦力作用而产生轴向流动,故采用剪切摩擦模型。参考良好润滑条件下低碳钢冷挤压工况,设定摩擦因子 m=0.06。轴管与凸轮的接触变形在径向平面内,变形方向和正压力一致,适用库伦摩擦模型。无润滑条件下,轴管与凸轮的摩擦因数设定为μ=0.18。

单道次球体过盈量 Δ=0.3 mm;双道次的扩径球体过盈量分别为 Δ1=0.15 mm, Δ2=0.3 mm;三道次扩径的球体过盈量分别为 Δ1=0.1 mm, Δ2=0.2 mm, Δ3=0.3 mm。

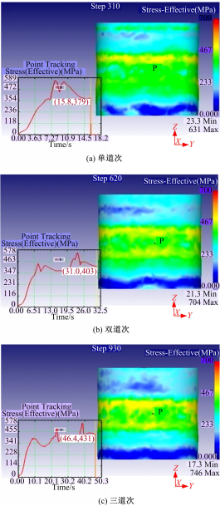

图5为球体扩径过程中轴管外表面压配区中心点P的压配应力曲线以及扩径后轴管外表面的等效应力云图。经过单、双、三道次扩径,

| 图5 扩径后轴管外表面应力分布及P点应力曲线Fig.5 Stress distribution and P point stress curve on the outer surface of tube after tube expanding |

卸载回弹后在压配联接区对应的最大残余应力分别为

图6为扩径联接后轴管外表面径向位移以及压配区中点P的径向位移变化。可以看出,P点径向位移量从单道次扩径的0.0987 mm提高到双道次扩径后的0.126 mm,事实上三道次扩径后的P点径向位移更大。说明多道次扩径中,球体对轴管内壁产生反复挤压作用,卸载后轴管的回弹量减小,可有效提高联接的可靠性。

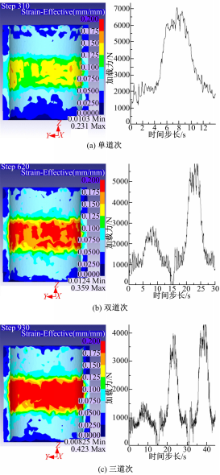

图7为扩径联接后轴管内壁的应变云图及其对应的钢球加载力曲线。3种加载方式中的最大载荷均出现在最后一道,其载荷峰值分别为 Fmax1=7.1 kN、 Fmax2=6.0 kN和 Fmax3=4.3 kN,说明多道次局部加载的增量成形工艺改善了钢球挤压过程中轴管变形的不均匀性,有效降低了载荷对设备的要求。

| 图7 扩径后轴管内壁应变及钢球轴向加载力Fig.7 Strain on the inner surface of tube after tube expanding and axial load force of the ball |

从应变云图可以看出,随着加载次数的增多,轴管内壁的应变累积量及径向变形增大,且应变集中在轴管和凸轮的压配联接区。说明多道次渐进扩径过程中,球体反复挤压轴管内壁,使其产生较大的应变硬化,在减少卸载回弹的同时又提高了轴管刚度和压配区联接强度。

对于组合式凸轮轴,评价其装配联接方法优劣和联接强度的关键参数是凸轮与轴管之间未产生相对转动时所承受的最大扭矩,称为极限扭矩或静扭强度,对此进行数值计算和试验。

在扩径联接扭转模拟中,将轴管置为刚性体并作为主动件施加扭转载荷,设定与凸轮接触的摇臂(OHC式)或挺杆(OHV式)为刚性体。由于在凸轮轴实际工作中两者是线接触,因此,在静力扭转数值分析中可将摇臂或挺杆简化为限制凸轮周向转动的圆柱,实现对凸轮的角位移约束,如图8所示:

在前述扩径联接条件下,将扩径联接获得的力学量场传递到扭转分析模型中作为初始场进行静力扭转数值模拟,3种方式加载扩径联接的极限扭矩分别为 Tmax1=277 Nm、 Tmax2=315 Nm、 Tmax3=321 Nm。其中双道次加载所得扭矩值 Tmax2相比单道次 Tmax1提高了13.7%,三道次比单道次提高15.9%,比双道次提高1.9%,符合之前模拟所得到的结论。

采用QD-B1扭矩试验台对3种加载扩径联接的凸轮轴进行静力扭转强度试验,图9

为试验装置和试样。将凸轮与轴管产生相对转动前的最大扭矩作为失效扭矩,3种加载扩径联接方式能承受的最大扭矩分别为284、318、323 Nm,双、三道次加载所得扭矩值相比单道次分别提高了12%和13.7%,三道次比双道次提高了1.6%。比较硬质钢球扩径联接静力扭转试验数据与数值模拟结果可知,双、三道次扩径联接的扭矩值吻合很好,而单道次扩径联接的扭矩值误差达到2.5%。分析其原因可知,在试验中初始装配间隙、轴管和凸轮内孔的对中性都可影响试验结果,但随着后续加载扩径的进行,初始误差影响逐渐减小;而数值模拟是在理想状态下进行的。

试验结果说明扩径联接过程及静扭强度分析的数值建模较为准确,可为进一步工艺分析和参数优化提供手段和依据。

一般的轿车凸轮轴产品(如本文典型件)扭矩要求均在80 Nm左右,试验和数值模拟表明,针对GCr15凸轮和35钢轴管,采用球体扩径联接静扭强度可达到凸轮轴技术要求的3倍以上,具有较高的联接强度和可靠性。

采用多道次局部加载的增量成形工艺,每道次加载量较小、轴管材料流动和变形均匀性得到改善[ 6],球体反复挤压轴管内壁并产生明显的应变硬化,使得轴管的塑性变形能力和刚度提高、径向变形增大,有效降低了球体扩径载荷,提高了压配力,使机械扩径联接强度显著增大。

与单道次加载扩径工艺相比,双、三道次加载扩径联接中,球体加载最大载荷分别降低15.5%和39.4%,而联接强度提高了12%和13.7%(试验值)。在生产中可采用双道次钢球加载方式进行装配式凸轮轴的扩径联接装配,既可保证扩径联接可靠性,又可提高加工效率。

(1)凸轮为GCr15、轴管为35钢的装配式凸轮轴,采用球体扩径联接,具有很高的联接强度和可靠性。

(2)多道次扩径工艺可有效降低球体加载力,改善扩径加载条件,降低对设备的要求,增大压配应力、提高联接强度。

(3)双道次加载扩径工艺较单道次在降低球体加载力、提高联接强度方面具有显著优势;与三道次扩径相比,工艺简单、生产效率高。在装配式凸轮轴生产中推荐使用。

(4)球体扩径联接及静力扭转数值模拟与试验结果吻合较好,可为进一步工艺分析和参数优化提供依据。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|