王蜜(1987),女,博士研究生.研究方向:材料加工与数值模拟.E-mail:wangmi3214@126.com

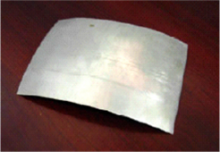

建立了有限元模型,对辊压成形过程进行模拟。基于对辊压成形弯曲变形过程的分析,建立成形件纵向曲率的计算公式,给出横截面上高度差及横截面上压缩率差的设计方法,通过有限元模拟证明了曲率计算公式的准确性。研制小型实验装置对辊压过程进行实验,通过实验验证了辊压成形可有效成形三维曲面件。

Finite element model was proposed to simulate the flexible roll forming process. Based on theoretical analysis of bending process, the longitudinal curvature equations of the formed part was set up. The method to design maximum height difference and the compression ratio difference in the cross-section was given. Numerical simulation was carried out, and the simulation results are in good agreement with the theoretical values. A small experimental device was developed and flexible roll forming tests were carried out. The results demonstrate that flexible roll forming can be used for forming three-dimensional surface parts efficiently.

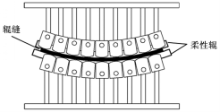

用连续成形方法加工三维曲面件,由于是线接触方式,所需成形力小,因而设备结构简单、投资较少,并且非常适用于加工大型三维曲面件[ 1, 2]。增量滚弯成形[ 3, 4, 5]是由Yoon等人提出的曲面成形方法,以上、下各三列滚作为成形工具,每列滚由若干短滚组成,每个短滚的位置可以调节,利用每列滚的曲线轮廓实现横向弯曲变形,由于板料的变形以弯曲变形为主,因此,成形件回弹量很大[ 6]。李明哲等[ 7, 8]将弯辊成形与轧制成形相结合提出辊压成形方法,并对辊压成形过程进行力学分析,建立了弯曲变形的计算方法与辊缝的设计方法[ 9, 10]。辊压成形以上、下两个柔性辊作为成形工具,柔性辊在自由状态下为直辊,成形时自身可以弯曲并且可以传递转矩。柔性辊上有一系列控制点,可以用来调节柔性辊形状,以构成曲线轮廓,控制板料横向变形,通过调整上、下辊辊缝的分布控制板料纵向变形,成形过程中柔性辊绕自身轴线旋转,使板料连续成形。与连续柔性成形方法相比,辊压成形回弹量小,可以获得尺寸更加精确的成形件。

通过辊压成形过程的弯曲变形分析,可以得到成形件纵向曲率的计算公式[ 7]。本文通过有限元方法模拟不同条件下辊压成形过程,对弯曲曲率公式进行验证。在成形前可利用公式计算出成形不同形状三维曲面件时的柔性辊形状及辊缝大小。

辊压成形方法加工三维曲面件不需要模具,只需要两个柔性辊。通过控制上、下柔性辊的辊缝分布,使板料在沿垂直于轧制方向产生弯曲变形的同时,在板料厚度方向不均匀减薄,从而导致沿轧制方向的弯曲变形。

辊压成形参数设置时只需确定柔性辊形状及辊缝大小即可。柔性辊的形状根据成形件横向目标曲率调整,辊缝大小根据纵向目标曲率计算得到。改变柔性辊形状及辊缝大小可成形不同形状三维曲面件。辊压成形参数设置简单,可以有效实现三维曲面件成形。

图1为辊压成形原理[ 8, 9],成形工具为上、下两个柔性辊,通过控制柔性辊上一系列控制点的竖直位置调节柔性辊曲率,并且在成形过程中柔性辊的形状保持不变。成形前通过调整辊缝大小控制成形件纵向变形。成形过程中,柔性辊转动,板料局部双向弯曲所产生的塑性变形不断积累,最终成形所需要的三维曲面件。

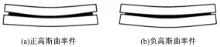

辊压成形时,上、下柔性辊之间的辊缝是不均匀的,在同一横截面上板料的不同点处厚度方向产生的压缩变形不同,从而导致纵向延伸量的不同。如图2所示:

辊缝中间薄两边厚时,中间部分纵向延伸量大,成形件形状为正高斯曲率件;辊缝两边薄中间厚时,两边部分纵向延伸量大,成形件为负高斯曲率件。

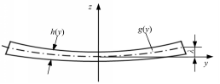

辊压成形三维曲面件截面形状如图3所示:

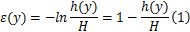

由于厚度方向与宽度方向相比尺寸很小,因此忽略宽展变形。根据塑性变形体积不变原则,经过成形区变形后,成形件纵向应变可表示为

式中:

定义压缩率

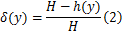

曲面成形其变形可以分解成膜变形和纵向变形两部分。膜变形为面内变形,膜变形值为

成形件纵向变形是面外变形,成形时成形件绕中性轴旋转,纵向弯曲应变可表示为

式中:

辊压成形应变近似值为

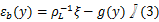

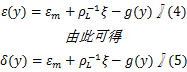

根据上述公式可得纵向弯曲变形公式[ 7]为

通过横截面上高度差及压缩率差值即可求成形件纵向曲率。

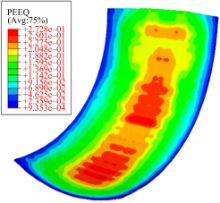

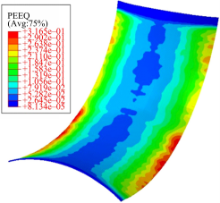

采用商业有限元软件ABAQUS对辊压成形过程进行模拟。由于隐式迭代算法在分析大变形接触问题时不易收敛[ 11],模拟时采用显式动力学算法。有限元模型如图4所示:

上、下柔性辊均设置为刚体,根据成形件横向目标曲率半径调整柔性辊曲率半径,根据成形件纵向目标曲率半径通过式(6)计算并调整辊缝大小。材料弹性模量 E=207 GPa,泊松比 μ=0.29;密度 d=7845 kg/m2板料长度 L=0.2 m,宽度 T=0.13 m、厚度 H=0.001 m。

如果压缩率差

在高度差相同的情况下,对不同压缩率差的辊压成形过程进行模拟,模拟结果见表1:

| 表1 相同高度差时正高斯曲率件模拟结果 Table 1 Simulation results under same maximum height in the cross-section in positive gauss surface parts |

根据模拟时高度差及压缩率差值,利用式(6)计算得到纵向曲率半径计算值

| 表2 相同压缩率差正高斯曲率件模拟结果 Table 2 Simulation results under same compression ratio in the cross-section in positive gauss surface parts |

模拟值与计算值平均误差为6.42%,说明用式(6)可以对成形件形状进行估计。

如果压缩率差 γ>0,辊缝两边薄中间厚时,纵向曲率

在高度差相同的情况下,对不同压缩率差的辊压成形过程进行模拟,模拟结果见表3:

| 表3 相同高度差时负高斯曲率件模拟结果 Table 3 Simulation results under same maximum height in the cross-section in negative gauss surface parts |

模拟结果与计算结果平均误差为11.34%。对压缩率差相同、高度差不同的成形过程进行模拟,模拟结果见表4:

| 表4 相同压缩率差时负高斯曲率件模拟结果 Table 4 Simulation results under same compression ratio in the cross-section in negative gauss surface parts |

模拟值与计算值平均误差为6.12%。从模拟结果可以看出,正高斯曲率成形件成形精度较高,负高斯曲率成形件成形精度相对较低,但是均在可以接受的误差范围内。从以上模拟结果可以看出,用式(6)可以对辊压成形件纵向形状进行预估,也可在成形前根据所需成形件纵向形状选择合适的横截面上高度差和压缩率差值。

辊压成形将可弯辊与轧制技术相结合,可连续、高效加工三维曲面件。成形件形状通过柔性辊形状及辊缝分布控制。成形件横向曲率与柔性辊曲率一致,纵向曲率为横截面压缩率差与高度差的比值。实验表明,采用辊压成形方法可获得比较好的成形效果。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|