汤何胜(1985),男,博士研究生.研究方向:流体传动及控制.E-mail:tanghesheng321200@163.com

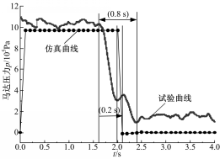

为了改善挖掘机行走马达的液压制动特性,建立了平衡阀及马达的系统模型,分析了平衡阀和大流量单向阀的阀芯锥度、节流孔直径、阀芯质量、敏感腔体积以及弹簧刚度等参数对马达液压制动特性的影响。马达液压制动的理论和试验结果表明:节流孔直径和弹簧刚度是平衡阀最主要的影响参数,减小节流孔直径和弹簧刚度可延长马达的液压制动时间;马达的实际液压制动时间为0.8 s,制动压力为1.2 MPa,理论结果与试验结果相吻合。

The hydraulic braking characteristic of traveling motor for excavator with a balance valve was improved by analyses of main parameters based on the braking system model. The main parameters, such as conical degree of main poppet, diameter of orifice, volume of sensitive chamber, spring stiffness and mass of valve core, were investigated. Theoretical analysis and experiment results of the hydraulic braking characteristic of the motor show that reducing the diameter of orifice and reducing the spring stiffness are beneficial to prolong motor hydraulic braking time. The results also show that the practical hydraulic braking time of the motor is 0.8s and the motor braking pressure is 1.2MPa. The experiment results are in agreement with that of theoretical analysis.

挖掘机下坡行驶时,行走马达因大惯性负载所产生的超速运转,容易导致挖掘机出现滑移现象。为了避免挖掘机发生超速溜坡事故,挖掘机行走液压回路必须安装带有平衡阀的行走马达,该马达具有下坡限速和停车制动功能,防止马达运转超速和吸空。在复杂工况下,马达液压制动产生较大压力冲击,影响马达使用寿命,且马达液压制动的稳定性与平衡阀有关,平衡阀的换向性能是影响行走马达液压制动特性的主要因素[ 1]。Carlson[ 2]和Pedersen等[ 3]通过平衡阀控制暖通空调泵的输出流量稳定性,提高空调泵的能量利用率,降低热量损失。文献[ 4, 5]分析了平衡阀对起重机起升系统抖动现象的影响因素、并提出了改善起升系统抖动现象的措施,在此基础上提出了一种行走车辆全液压制动系统主要元件参数的计算方法。李壮云等[ 6]围绕平衡阀的先导压力过高以及能量损失过大等实际问题,提出了一种带压力补偿的平衡阀结构,对该阀进行静态和动态特性分析。文献[ 7, 8]分析了超越负载工况下液压马达的两种传动方式,深入探讨了马达制动回路的典型故障机理以及液压制动方法,并提出消除制动故障的解决方案。文献[ 9, 10]分析了大惯性负载的起制动平稳性问题以及超越负载问题,提出了一种泵控马达和阀控缸系统的液压平衡方法,实现了大惯性负载的平稳制动。

带平衡阀的行走马达具有限速和闭锁功能,可有效避免行走马达液压制动失效或油管破裂,提高马达的工作可靠性和安全性[ 11, 12]。为了克服复杂工况下马达液压制动过程所引起的压力冲击、流量损失,本文设计出一种具有单向阀及节流孔结构的平衡阀,分析了带平衡阀的马达液压制动特性以及减少压力冲击的措施。

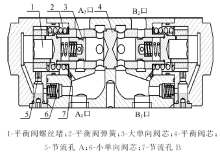

图1为平衡阀结构图。该阀主要结构特点是平衡阀芯内设置大单向阀芯,减少平衡阀芯回位时的系统压力冲击。当平衡阀的A1口接通高压油,大单向阀芯向左移,高压油到达A2口。同时,高压油经小单向阀芯到达平衡阀芯左端环形腔,推动平衡阀芯右移,平衡阀的B2口接通低压油,通过平衡阀芯到达B1口,与油箱连通。当平衡阀的A1口与高压油断开,大单向阀蕊和小单向阀蕊处于回位阶段,平衡阀芯向中位移动,平衡阀的中位油腔与马达的制动油缸相连,实现行走马达的液压制动功能。

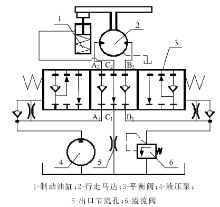

图2为带平衡阀的行走马达工作原理图。初始状态下,平衡阀3不接高压油时,平衡阀处于中位,制动油缸1内部油液经平衡阀的C1口和C2口到达出口节流孔5与油箱连通。当平衡阀3接通高压油时,平衡阀处于左位,液压泵4的高压油经平衡阀的A1和A2口与行走马达2相连通,且高压油经平衡阀A1和C2口与制动油缸1相连通;行走马达的出口油液经平衡阀的B1口和B2口与安全阀6相连通。如果行走马达遇到下坡行驶时,液压泵供油不及时,平衡阀的进口压力减小,促使平衡阀芯返回中位,制动油缸的高压油经平衡阀到达出口节流孔与油箱连通,从而实现马达液压制动功能。

平衡阀的出口压力为零,则阀口流量方程为:

Q k=C1 πD1 sinα1x1 | (1) |

式中:C1为大单向阀阀口流量系数;D1为大单向阀孔径,mm;x1为大单向阀开口量,mm;α1为平衡阀芯锥度;ρ为油液密度, kg/m3;p1为进口压力,MPa。

平衡阀芯的受力平衡方程为:

m1

式中:m1为平衡阀芯质量,kg;p2为小单向阀出口压力,MPa;A1为平衡阀芯作用面积,m2;A2为大单向阀芯作用面积,m2;k0为弹簧刚度,N/mm;x0为弹簧预压缩量,mm;s为平衡阀芯位移,mm;

行走马达的泄漏流量与平衡阀的进口压力有关,马达的流量方程为:

Q m=C t mp1+q mω m (3)

式中:C tm为行走马达的总泄漏系数;q m为马达排量;ω m为液压马达转速,r/min。

马达的负载力矩平衡方程为:

p1q m=J t

式中: Jt为负载转动惯量,kg·m2; Bt为阻尼系数; TL为变负载力矩。

根据式(1)~(4)建立带平衡阀的行走马达数学模型,构成行走马达系统模型,如图3所示。该模型主要包括行走马达模型、小单向阀模型、平衡阀模型和制动油缸模型。其中,平衡阀模型1设置大单向阀模型,且平衡阀模型与制动油缸模型之间存在死腔容积,等效为敏感腔体积10。行走马达的液压制动特性不仅与负载压力有关,而且受平衡阀的结构尺寸的影响,具体结构参数如表1所示。本节将主要分析平衡阀和大单向阀的阀芯锥度、节流孔直径、敏感腔体积、弹簧刚度以及阀芯质量对行走马达液压制动特性的影响。

| 表1 平衡阀的结构参数 Table 1 Structure parameters of balance valve |

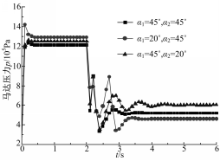

取平衡阀芯锥度 α1为20°和45°,大单向阀芯锥度 α2为20°和45°。图4为不同阀芯锥度对马达液压制动特性的影响。

当 α1为45°, α2为45°时,平衡阀在0~2 s处于左位,马达压力为1.3 MPa,亦为平衡阀的最低开启压力;在2~3.2 s内,平衡阀芯向中位移动,马达处于液压制动阶段,存在压力振荡现象,液压制动时间为1.2 s;3.2 s之后,平衡阀芯处于中位,马达压力为0.56 MPa。当 α1保持45°不变,制动压力作用时间随 α2的减小而延长,其原因是大单向阀芯锥度越小,背压作用越大,从而延长了液压制动作用的时间。当 α2保持45°不变,在2~3.2 s内,随着 α1的减小,压力振荡变得激烈,其原因是平衡阀的背压随平衡阀芯锥度的减小而增大,影响平衡阀的工作稳定性,增加马达压力超调量。因此,阀芯锥度是影响平衡阀换向性能的主要因素,合理设置阀芯锥度,可以改善平衡阀的工作稳定性,减少马达压力振荡。

取节流孔A直径 d1为1 mm和2 mm,节流孔B液阻直径 d2为1 mm和3 mm。图5为不同节流孔直径对马达液压制动特性的影响。

当 d1为2 mm, d2为3 mm时,平衡阀在0~2 s处于开启状态,马达压力为1.2 MPa;平衡阀芯在2~3 s向中位移动,马达处于液压制动阶段,存在压力振荡,响应时间为1 s。3 s之后,平衡阀处于中位,马达压力为0.4 MPa。当 d2为3 mm时,马达在2~6 s间,随着 d1的减小,压力振荡变大,液压制动时间延长,其原因是节流孔直径 d1减小,液阻增加,平衡阀的工作稳定性降低,压力振荡变大。

敏感腔体积V取为5、25和50 cm3。图6为不同敏感腔体积对马达液压制动特性的影响。

| 图6 不同敏感腔体积下马达空载压力冲击曲线Fig.6 No-load pressure shock curve of motor in different diameter sensitive volume |

不同敏感腔体积对马达制动压力作用时间的影响较小。当敏感腔体积V为5 cm3时,平衡阀在0~2 s处于开启状态,马达压力为1.2 MPa;在2~3 s内,平衡阀芯向中位移动,马达处于液压制动阶段,存在压力超调量,制动压力时间为1 s;3 s之后,平衡阀芯处于中位,马达压力为0.5 MPa。

本文讨论了平衡阀芯和大单向阀芯质量在3种工况下对马达液压制动特性的影响。①平衡阀芯质量 m1为0.7 kg、大单向阀芯质量 m2为0.05 kg;② m1为0.7 kg、 m2为0.5 kg;③ m1为3.0 kg、 m2为0.05 kg。图7为不同阀芯质量对马达液压制动特性的影响。

不同阀芯质量对马达制动压力作用时间几乎没有影响。平衡阀在0~2 s处于开启状态,马达压力为1.2 MPa;平衡阀芯在2~3 s向中位移动,马达处于液压制动阶段,受到系统压力冲击的影响,存在压力振荡,制动压力作用时间为1 s;3 s之后,平衡阀处于中位,马达压力为0.5 MPa。

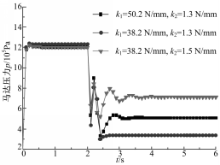

平衡阀弹簧刚度 k1为38.2 N/mm和50.2 N/mm,单向阀弹簧刚度 k2为1.3 N/mm和1.5 N/mm。图8为不同弹簧刚度对马达液压制动特性的影响。

当 k1为38.2 N/mm, k2为1.3 N/mm时,平衡阀在0~2 s处于开启状态,马达压力为1.2 MPa;平衡阀芯在2~2.5 s向中位移动,马达处于液压制动阶段,存在压力振荡,制动压力作用时间为0.5 s;2.5 s之后,平衡阀处于中位,马达压力为0.3 MPa。当 k2为1.3 N/mm时,在2~6 s内,马达压力随 k1的减小而增大,液压制动压力作用时间延长,其原因是平衡阀芯所受液压力随平衡阀弹簧刚度减小而增大,平衡阀的工作稳定性降低,液压制动时间延长。当 k1为38.2 N/mm时,在2~6 s内,马达压力随 k2增加而增大,增加了液压制动压力作用时间,其原因是大单向阀刚度越大,大单向阀芯开启越困难,平衡阀芯的复位速度和稳定性随之降低,液压制动时间延长。

将所研制的新型平衡阀和液压马达(KYB/MAG-170VP-3800E)组合后,在250 kW液压泵/马达综合性能试验台上进行带平衡阀的行走马达特性试验。本次试验主要测试平衡阀对马达液压制动特性的影响,试验平台包括控制电机,液压泵(Rexroth/A11VO146R2)、加载马达(Rexroth/A2F107R2),被试液压马达,集成式操作台架和一台配有数据采集卡及端子板的计算机,并安装有控制软件和图像处理软件。

为了测试行走马达的液压制动特性,马达空载压力试验需满足以下试验要求:①平衡阀在0~2 s处于开启状态,马达的加载压力为1.5 MPa,转速为1500 r/min。平衡阀在2~4 s处于中位,马达压力为空载压力,马达处于液压制动阶段。③根据上述试验步骤,反复测试1 min,记录马达的冲击压力数据。

图9为实际工况下马达空载压力冲击曲线。实际工况下,平衡阀芯在0~1.6 s处于左位,马达压力为1~1.2 MPa,亦为平衡阀实际最低开启压力;在1.6~2.4 s,平衡阀芯向中位移动,马达处于液压制动阶段,响应时间为0.8 s;2.4 s之后,平衡阀处于中位,马达压力为1 MPa。试验结果表明:马达在1.6~2.4 s处于液压制动阶段,响应时间为0.8 s,而理论模型中马达在2~2.2 s处于液压制动阶段,响应时间为0.2 s,与仿真结果相比,液压制动时间提前0.4 s,响应时间延长0.6 s。其原因是平衡阀芯与阀体之间以及大单向阀芯与平衡阀芯之间均为间隙配合,存在泄漏流量,马达压力制动时间提前。平衡阀芯与阀体之间的摩擦阻力影响平衡阀的工作稳定性,导致液压制动时间延长。因此忽略系统管阻及配合间隙的影响,仿真结果与试验结果相吻合。

(1)平衡阀和大单向阀的阀芯锥度、节流孔直径、阀芯质量、敏感腔体积以及弹簧刚度等结构参数会影响马达液压制动特性。其中,阀芯锥度、节流孔直径以及弹簧刚度对马达液压制动特性的影响最大。

(2)平衡阀内部合理设置单向阀芯锥度以及平衡阀芯两端的节流孔直径,可以降低阀口的压差,改善平衡阀的工作稳定性,降低马达压力超调量和液压制动时间,提高马达的使用寿命。

(3)实际马达液压制动时间提前,且液压制动压力作用时间延长。实际工况下平衡阀芯受摩擦阻力及配合间隙的影响,平衡阀的工作稳定性降低,马达液压制动时间延长。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|