杨兆军(1956),男,教授,博士生导师.研究方向:数控机床可靠性.E-mail:yzj@jlu.edu.cn

提出了一种基于威布尔分布的可靠性增长预测方法。该方法考虑了影响冲压机床可靠性的多种因素,结合层次分析法和专家模糊评分确定各可靠性影响因素的权重。将冲压机床划分为6个串联子系统,通过对比每个子系统改进前、后的可靠性状况,建立了可靠性增长有效系数模型。将可靠性增长有效系数模型与蒙特卡洛仿真结合,建立了可靠性增长的模糊层次分析预测模型,实现了对改进冲压机床可靠性指标的预测。通过将改进机床可靠性仿真预测结果与实际可靠性水平进行对比,验证了该方法的可行性。

A reliability growth prediction model is established based on Weibull distribution. Considering factors influencing the reliability of the punching machines, the factor weights are determined by fuzzy scoring and analytical hierarchy process. The punching machine is partitioned into six serial subsystems. Comparing the reliability status of every subsystem, reliability growth coefficient is proposed based on reliability influencing factor weight and fuzzy scoring. Reliability prediction model is established by combining reliability growth effective coefficient and the Monte Carlo simulation. The model can be used to predict the reliability index. Comparison of the predicted reliability and the actual reliability index indicates that the proposed method is practicable.

机床产品通过可靠性增长试验来提高产品的可靠性水平。在其可靠性增长过程中,实施可靠性改进方案之后通常要进行机床改进型产品的可靠性预测。通过可靠性预测判断改进后新型机床的可靠性提升水平,决定是否实施可靠性改进方案。可靠性预测能有效减少新产品研发阶段的可靠性增长试验时间,缩短研发周期,同时有利于节约研发成本,在机床可靠性研究领域具有重要意义。

冲压机床属于机电液一体的复杂可修系统[ 1],对于此类产品,目前尚未有成熟的可靠性预测方法。常用的可靠性预测方法包括累计预计法、上下限法、相似设备法[ 2]、马尔可夫过程[ 3, 4]等。其中累计预计法与上下限法多用于电子产品的可靠性预测,其前提条件是系统底层数据应该完备准确,并通过查阅相关手册获取。对于冲压机床而言,其零件个数成千上万,且大部分零件为非标准件,很难获取大多数零件的可靠性底层数据信息。相似设备法是将新设备与相似的旧设备进行比较,且后者的可靠性评估值已知,从而获得新设备的可靠性预测值。

本文提出的预测方法是基于相似设备法的基本思想,其差别在于文中的方法考虑了冲压机床可靠性多方面的影响因素,并采用专家模糊评分[ 5, 6]和层次分析法[ 6, 7]定量分析。提出可靠性增长有效系数的概念,依据原机床的可靠性分布规律,通过蒙特卡洛仿真[ 8, 9]的方法预测可靠性增长后的新机床可靠性水平。最后,文中给出实际案例,分析验证可靠性增长模糊层次预测方法的有效性。

将可靠性增长预测的流程划分为4个步骤。第一个步骤包括原机床整机的可靠性建模、原机床子系统的故障频率统计、可靠性影响因素的模糊层次分析以及新机床子系统可靠性增长的模糊评分;第二个步骤包括原机床子系统的可靠性仿真建模、新机床子系统可靠性增长有效系数的计算;第三步在步骤二的基础上采用蒙特卡洛仿真方法建立新机床子系统的可靠性仿真模型;最后,根据子系统之间的串联关系得到新机床整机的可靠性模型,完成冲压机床的可靠性增长预测。

定义1 故障频率指某子系统故障次数与系统总故障次数的比值。

定义2 可靠性增长有效系数指以子系统为单位度量其可靠性增长后与增长前模糊综合评分的比值。

本文以故障间隔工作时间(MTBF)作为冲压机床的可靠性指标。文中将冲压机床划分为6个子系统,包括传动系统、电气系统、液压系统、气动系统、导向滑块、润滑系统。整机为6个子系统组成的串联模型,整机与子系统的可靠性指标MTBF存在以下映射关系:

= =  | (1) |

式中:mk表示冲压机床第k个子系统的MTBF值;m s为冲压机床整机的MTBF值。

可靠性评价指标对影响因素权重的敏感性很高,因此,影响因素权重的确定极为重要。本文采用层次分析确定各影响因素的权值。

首先,构造判断矩阵如式(2)所示:

| (2) |

式中: u ij为第 i个评价因素对第 j个评价因素的相对重要度; u ji为第 j个评价因素对第 i个评价因素的相对重要度,其取值为 u ij的倒数。

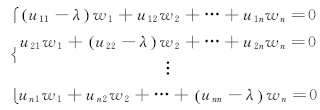

计算判断矩阵 D的最大特征根 λmax,代入齐次线性方程组(3)中:

| (3) |

求解出 w1, w2,…, w n,得到最大特征根 λmax对应的特征向量为 W =( w1, w2,…, w n)。

将 W作归一化处理,即得到各影响因素的定量化权重,实现各影响因素重要性的定量化。最后,按照式(4)进行一致性检验:

CR= | (4) |

式中: CI为判断矩阵的一般一致性指标,其值为 CI=( λmax -n) /( n-1), n为矩阵的阶数; CR为判断矩阵的随机一致性比率; RI为判断矩阵的平均随机一致性指标。当 CR>0 .1时,认为判断矩阵不满足一致性,权值分配不合理,专家评分无效;反之,则认为评分合理。

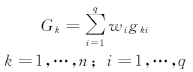

将可靠性影响因素的模糊评分线性加权得到冲压机床各子系统的可靠性模糊综合评分为:

式中: w i表示第 i个可靠性影响因素的权重; g ki表示冲压机床第 k个子系统的第 i项可靠性影响因素的模糊评分; G k表示原机床第 k个子系统可靠性综合模糊评分。

根据本文给出的可靠性增长有效系数的定义,冲压机床各子系统的可靠性增长有效系数如式(6)所示:

C k= = =  | (6) |

式中: G' k表示新机床第 k个子系统的可靠性综合模糊评分; C k表示冲压机床第 k个子系统的可靠性增长有效系数; X' k表示新机床第 k个子系统 MTBF的样本值; X k表示原机床第 k个子系统 MTBF的样本值。

冲压机床作为一个串联系统,其子系统与整机之间的故障间隔时间关系如图1所示。依据原机床的历史故障数据得到原机床各子系统威布尔分布[ 10, 11]模型及可靠性增长有效系数,利用蒙特卡洛仿真分别得到原机床各子系统可靠性增长前的故障间隔时间样本Xk与新机床的故障间隔时间样本X'k。根据子系统之间的串联关系可分别得到原机床故障间隔时间的仿真样本X与新机床故障间隔时间的仿真样本X'。

1.5.1 原机床子系统可靠性仿真样本

根据式(7),将原机床故障间隔时间的仿真样本X=(x1,…,xi,…,xs)转换为原机床的故障时刻仿真样本T=(t1,…,ti,…,ts)。

ti=

根据每个子系统的历史故障频率,依等同故障频率大小的概率pk将T中的元素随机分配到第k个子系统,得到各子系统故障发生时间的仿真样本{T1,…,Tk,…,Tn},并转换为故障间隔时间仿真样本{X1,…,Xk,…,Xn}。

1.5.2 新机床整机可靠性仿真样本

依照1.5.1节中的方法,将原机床各子系统的故障间隔时间仿真样本{X1,…,Xk,…,Xn}转换为新机床的故障间隔时间仿真样本{X'1,…,X'k,…,X'n},进而可以对可靠性增长后的冲压机床进行可靠性建模与可靠性预测。

以某企业生产的高速冲压机床为研究对象,通过与机床设计人员的交流,确定出影响机床可靠性的主要因素。由机床设计人员通过对比机床可靠性增长前后的改进情况作出合理的可靠性模糊综合评分。

2.2.1 原机床现场试验数据

为保证数据的可信性,机床可靠性数据采集采用现场跟踪的方式,实时记录机床运行时间、故障发生时间、故障原因等相关信息。通过现场采集数据的方法,对某用户企业的10台冲压机床进行了3个月的故障数据采集工作,时间区间为2011年8月11日到2011年11月11日。考查的机床可靠性相关数据如表1所示。

| 表1 某型冲压机床故障间隔时间数据表 Table 1 Time between failures of punching machine tools |

2.2.2 原机床子系统划分及故障频率

按照功能独立原则,将机床划分为6个子系统,分别为传动系统、电气系统、液压系统、气动系统、导向系统和润滑系统。各系统之间为串联关系,即任一系统的故障均会导致机床整机的故障。对原机床进行故障统计分析,得到各子系统故障频率表,如表2所示。

| 表2 原机床子系统故障频率表 Table 2 Failure frequency of old machine |

2.2.3 可靠性影响因素及其权重的确定

通过分析冲压机床的常见故障原因,发现其可靠性影响因素众多。根据各种因素对机床子系统可靠性的影响程度,与设计人员确定出主要的影响因素包括功能复杂性、可修复性、结构复杂性、技术水平、零部件质量、维修保养程度及工作载荷。

根据机床设计人员对机床可靠性影响因素的模糊综合评分,采用层次分析法确定各影响因素的权重,制定出冲压机床可靠性影响因素对比评分表,以便于设计人员进行评分。根据某机床公司设计人员参考表3做出的评分资料得到冲压机床可靠性影响因素平均对比评分表如表4所示。

| 表3 可靠性影响因素对比评分尺度表 Table 3 Scoring scale for comparison of reliability influencing factors |

| 表4 可靠性影响因素对比评分表 Table 4 Scoring data for comparison of reliability influencing factors |

2.2.4 可靠性增长有效系数的确定

为了对比冲压机床可靠性增长前后各子系统的可靠性水平,制定了表5中的子系统可靠性影响因素评分尺度表。机床设计人员参考表5中的评分尺度,得到各子系统可靠性影响因素平均对比评分表,如表6所示。

| 表5 可靠性影响因素评分尺度表 Table 5 Scoring scale for reliability influencing factors |

| 表6 冲压机床子系统可靠性影响因素平均评分表 Table 6 Mean scoring for reliability influencing factors of punching machine subsystems |

根据可靠性增长有效系数模型和机床各子系统可靠性影响因素评分表求解出各子系统可靠性增长后的可靠性增长有效系数,如表7所示。

| 表7 机床子系统可靠性增长有效系数表 Table 7 Reliability growth effective coefficient of punching machine tools subsystems |

2.3.1 可靠性分布规律对比分析

图2中分别给出了冲压机床可靠性增长前后的故障间隔时间的累计概率、可靠度、概率密度、失效率的分布曲线。结果表明新机床可靠性指标的分布规律与预测结果比较接近。

对比表8中冲压机床可靠性增长前后的可靠性指标MTBF值,可知改进后的新机床可靠性水平得到明显提升。对比新机床的实际可靠性指标MTBF值与预测值,二者差别较小,表明预测结果较为准确。

| 表8 机床可靠性指标取值表 Table 8 Values of reliability index of punching machine tools |

2.3.2 子系统故障频率对比分析

如表9所示,原机床、新机床以及预测值的子系统故障频率差别不大,说明故障频率的预测结果良好,并说明机床改进部位相对均衡,各子系统可靠性水平得到全面提升。

| 表9 机床子系统故障频率对比列表 Table 9 Comparison of failure frequency of machine subsystems % |

(1)给出了冲压机床的主要可靠性影响因素,并用专家模糊评分和层次分析法定量描述了冲压机床可靠性影响因素的权重,针对可靠性的模糊性影响因素提供了一种定量分析方法。

(2)提出的冲压机床可靠性增长模糊层次分析预测方法能够较为准确地预测冲压机床可靠性增长后的可靠性水平,为冲压机床改进过程中的可靠性增长预测提供了一种新方法。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|