高艺(1968),女,副教授.研究方向:工程装备仿生减阻技术.E-mail:gaoyi@cust.edu.cn

基于仿生

A correction model of aligning large-scale machine set to its center is proposed. The model is based on bionic imaging theory with photoelectric multipoint. A numerical partial-differentiation equation set is established based on iterative algorithm to determine the optimal adjustment of the bearing shell. The proposed model can detect and align large-scale machine set to its center. This correction model is verified by simulation experiments.

在所有的机械振动事故中,约有60%是由轴系不对中引起或与其有关。大型机组轴系对中技术成熟与否,反映着大型机组制造业水平的高低,轴系对中技术已成为军工、石油、风电、船舶、水利、重机等行业发展的重要影响因素[ 1, 2, 3, 4]。国外已有成熟的激光对中技术并研制出了相关的对中仪器,但国内激光对中技术还亟待发展,国内大部分对中技术还在采用旋转轴方法,即通过反射镜分别测量0°、90°、180°、270°四个值,记录值后通过计算得出轴偏差量进行对中[ 5, 6, 7, 8]。上述方法仅仅将激光对中装置作为对准工具,适用于旋转轴和联轴器的对中调整[ 9, 10, 11],仍需手工计算,在建模、优化、工程算法上还有许多工作要做[ 9, 10]。

本文针对这一问题,研究了基于仿生光电 N点成像理论的大型机组轴系对中在线检测误差理论[ 11, 12, 13],建立了检测系统的轴系对中检测误差数学模型,并进行了优化设计,建立了模型仿真系统,验证了该模型的有效性,仿真结果验证了本文所提出的模型是可行性。

在大型机组激光对中PSD检测中,如果因存在较大的测量操作失误或者存在较大的加工误差,这种传统测三点定圆的测量方式显然不能满足测量精度要求,因此可以基于以上测量理论,将测三点推广至测量 N点,然后利用最小二乘法进行几何中心点拟合。这样既可以增加测量点数,减少因测量操作失误引起的误差,并且由于多点拟合,平均了因为加工原因导致的轴承槽形位误差,使测量和调校工作更具实际意义。给出的 N点拟合的空间直线方程为:

| (1) |

通过此校核方法,采取多点、整体测量,综合数据优化处理;该方法在硬件实现上对检测设被和准直激光的定标位置要求较低,易于实现。

生物的复眼结构,是当单眼感觉到光的刺激后,光点传到神经感受集光器形成“点的影像”,许多单眼的“点的影像”相互作用,就组成“影像”。昆虫的视觉系统虽然相对简单,但却能出色完成视觉检测任务。目前,复眼的工作原理已被成功用于智能机器人、导弹引导装置、激光微加工均束器等。仿生复眼视觉系统体积小、重量轻、视场大,已成为光学领域的研究热点和重要课题[ 14]。

激光对中检测数学模型和轴承槽内表面弦线旋转式激光对中检测数学模型,是在PSD平面法线平行于准直光的假设情况下建立起来的,但在实际工程中只是一种特例,不平行是普遍存在的,二者之间形成的是空间角,该空间角使测量坐标系偏离工作坐标系,测量位置值与角度值都不能反应真实值,因此,需要通过坐标变换校正。

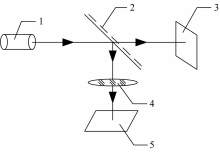

如图1所示,该装置是由激光器1、分束分光镜2、PSD3、透镜4和PSD5组成,激光器1、PSD3位于分束分光镜2的两侧,分束分光镜2的入射面法线方向与水平线的夹角为45°,透镜4的光轴与PSD5法线平行,激光器1发出的一光束,经分束分光镜2透射后,照射在PSD3的光敏面上,经分束分光镜2反射后,再经过透镜4汇聚照射在PSD5的光敏面上。

如图1所示,在PSD5中,激光靶点在PSD5坐标系中的坐标为(x T,y T),设透镜的焦距为f,若轴承槽中心轴相对参考激光光束存在倾斜角ω,它们之间的关系为:

f· tanω= | (2) |

进而得到实际轴承槽端面与理想轴承槽端面之间的夹角为:

ω= arctan | (3) |

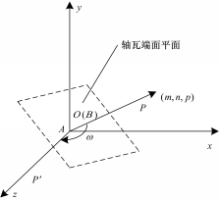

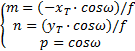

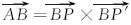

由上述原理,作以下假设:当实际轴承槽端面与理想轴承槽端面的夹角为ω时,拟定轴承槽几何中心为坐标原点,激光束垂直理想轴承槽工作面为坐标系xoy面,理想轴承槽端面法线为z轴,BP为实际轴承槽端面法向量,即方向矢量(m,n,p),如图2所示。图2中:

| (4) |

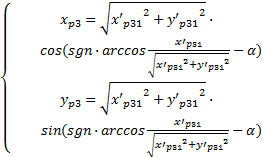

在实际操作过程中,由于PSD3的转动,引起PSD3的坐标系发生α转角变化,如图3所示。在坐标系x'PSD3oy'PSD3下点P坐标设为(x'p31,y'p31)(即为PSD3显示坐标值),在坐标系xPSD3oyPSD3下点P坐标设为(xp3,yp3),两者坐标值关系为:

| (5) |

式中:sgn为符号函数;y'p31≥0时取正1;y'p31<0取负1。

在图3中,设PSD3中心坐标为O'(x0,y0,z0),激光束打在PSD3上的靶点,在定坐标系中相对于PSD3中心点的定坐标为(xp3,yp3,zp3),并且两点都在实际轴承槽端面上,此平面过定坐标系的原点,且已知其法向量(m,n,p),则有平面方程mx+ny+pz=0,把(xp3,yp3)代入平面方程,得到zp3=-(m·xp3+n·yp3)/P,点P相对于轴承槽端面几何中心的坐标为(xP,yP,zP),因为在实际轴承槽端面内有

(x' P,y' P,z' P )T=R(ω)·(x P,y P,z P )T (6)

即:

(x' P,y' P,z' P )T=R(ω)·( xP3, yP3, zP3)T+R(ω)·( x0, y0, z0)T

其中:

R(ω)=T-1

上式中的R(ω)·( xP3, yP3, zP3)T是激光靶点在理想轴承槽端面上相对于PSD3中心的坐标(x'p3,y'p3,z'P3)。

如图3所示,校正后的坐标(x'p3,y'p3)是在坐标系xPSD3oyPSD3下的坐标,可利用式(7)把坐标(x'p3,y'p3)变换到坐标系x'PSD3oy'PSD3下的坐标(x″p3,y″p3)(理想轴承槽端面PSD3显示值):

x″p3=

式中:sgn为符号函数,y'p3≥0时取正1,y'p3<0时取负1。

| 表1 偏角校正仿真 Table 1 Simulation results mm |

根据上述原理,经MATLAB仿真得表1所示的校正值。由表1可得,经坐标变化后得到激光靶点在理想端面内PSD敏感面的坐标值,实现了实际轴承槽端面法线与基准激光束空间夹角的校正。

建立了针对大型机组的对中在线检测误差模型,实现了多点同时采集、整体在线检测误差校正,综合数据时时处理的目标,并通过仿真实验验证了该方法的可行性。为仿生光电 N点成像激光对中检测仪的设计提供了理论模型基础。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|