关庆丰(1963),男,教授,博士生导师.研究方向:表面改性及微结构.E-mail:guanqf@ujs.edu.cn

利用强流脉冲电子束(HCPEB)装置对3Cr13马氏体不锈钢进行表面辐照处理,利用X射线衍射仪、扫描电子显微镜和透射电子显微镜对辐照前后样品的微观结构进行详细的表征,并考查了HCPEB辐照处理后样品表面的力学性能和腐蚀性能。试验结果表明:HCPEB处理后样品表面发生熔化,形成了深度约为4 μm的表面重熔层,重熔层由奥氏体纳米晶和分布于交叉晶界的细小碳化物颗粒组成。处理后样品表面硬度显著提高。此外,电化学试验结果表明HCPEB辐照处理后3Cr13不锈钢表面的抗腐蚀性能也得到明显的改善。过饱和纳米奥氏体重熔层的形成是材料表面综合性能改善的根本原因。

The surface of 3Cr13 martensitic stainless steel was irradiated by High Current Pulsed Electron Beam (HCPEB). The microstructures of specimens before and after irradiation were characterized in detail using XRD, SEM and TEM. The mechanical property and corrosion resistance of irradiated samples were examined. It was observed that, after HCPEB irradiation, a melting layer with depth of about 4 μm was formed on the surface. Further microstructural investigations indicate that the surface melted layer consists of nanocrystalline austenite and fine carbide particles, which primarily appear at grain boundary triple junction. The microhardness of the irradiated surface was increased significantly. The electrochemical corrosion resistance of the irradiated surfaces was also improved obviously. The formation of the nanocrystalline austenite layer induced by HCPEB was believed to be the dominating reason for the improvement of comprehensive performance of the material surface.

3Cr13钢作为一种具有优良综合机械性能的马氏体不锈钢广泛应用于模具、轴类、弹簧、电机叶片等制造领域[ 1]。与一般高强度合金钢相比,3Cr13钢的硬度相对较低;与奥氏体不锈钢相比其耐蚀性又相对较差。因此在一些特殊场合通常需对3Cr13钢工件进行表面处理,以提高工件的表面硬度或耐腐蚀性能。常规的表面热处理工艺主要包括常规热处理[ 2]、化学热处理[ 3]和表面高频处理[ 4]等,但这些方法在提高材料表面硬度的同时往往会降低材料的耐腐蚀性,更为重要的是这些方法存在工艺复杂、能耗高、效率低、污染环境等缺陷,难以满足机械产品高质量、高效能和保护环境等方面的综合要求。

强流脉冲电子束(HCPEB)作为一种新型材料载能束表面改性技术而受到广泛关注[ 5],在HCPEB产生的等离子体脉冲爆炸轰击材料的瞬时过程中,较高的功率密度(107~109 W/cm2)在非常短的时间内(几纳秒到几微秒)作用在材料的表层,造成材料表面极为快速的加热和冷却,导致工件表层经历强烈的热-应力耦合作用,进而达到常规方法无法实现的表面改性效果[ 6]。与传统的表面处理工艺相比,HCPEB具有工件变形小、能量效率高、清洁、处理方式灵活等优点[ 7],为金属材料表面改性技术带来了新的概念和特点。对于一些难以用常规方法处理的几何形状复杂的工件,可以用包括HCPEB在内的射束技术方便地加以解决。

本文选用3Cr13不锈钢作为试验材料,利用HCPEB技术对其进行表面辐照处理,详细考查了HCPEB辐照工艺对3Cr13不锈钢表层组织结构和性能的影响规律,为实际应用提供必要的试验和理论支持。

试验材料为回火态3Cr13马氏体不锈钢,化学成分为: w(C)=0.28%, w(Cr)=13.26%, w(Mn)=0.58%, w(S)=0.015%, w(P)=0.018%, w(Ni)=0.50%, w(Si)=0.82%,余量为Fe。将其切割成10 mm×10 mm×5 mm的试块,对其中一个面进行抛光,然后利用Nadezhda-2型HCPEB装置轰击抛光表面。试验参数为:电子束能量为24.3keV,能量密度约为4 J/cm2,轰击次数分别为5和10次。利用Rigaku D/Max-2500/pc型X射线衍射仪对HCPEB处理前后样品表面进行分析(薄膜模式);在LEICA DM-2500M金相显微镜和JEOL JSM-7001F扫描电子显微镜(SEM)上对表面形貌进行观察。在JEM-2100透射电子显微镜(TEM)上进行透射观察。采用从基体一侧单面机械减薄样品直至其厚度小于40 μm,再用TENUPOL-5型自动电解双喷减薄仪进行最终减薄。在CHI660C电化学工作站上进行腐蚀性测试,试验采用三电极系统,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,样品为工作电极。腐蚀溶液选用体积分数为5%的NaCl溶液,有效测试面积为10 mm×5 mm,其余非工作面用环氧树脂浇封,与腐蚀溶液绝缘,电化学测试的试验温度为室温(约25 ℃)。

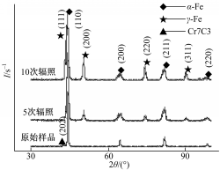

图1为HCEPB处理前后3Cr13不锈钢样品的X射线衍射(XRD)图,可以看出原始样品由马氏体( α-Fe)相和合金碳化物(Cr7C3)组成。经HCPEB轰击处理后,马氏体衍射峰宽度显著增加,表明HCPEB处理可导致组织细化;此外碳化物衍射峰消失,马氏体(110)晶面间距有所增大,处理前的马氏体d(110)为0.2038 nm,5次和10次处理后则分别为0.2047 nm和0.2049 nm,说明HCPEB处理后碳化物发生溶解后C元素进入到Fe晶格中,导致Fe晶格膨胀,形成过饱和的Fe-C固溶体。值得注意的是HCPEB处理后样品表面形成了奥氏体( γ-Fe)相,且随着脉冲次数的增加奥氏体相衍射峰强度也逐渐增加,奥氏体的出现应该与过饱和Fe-C固溶体的形成关系密切。

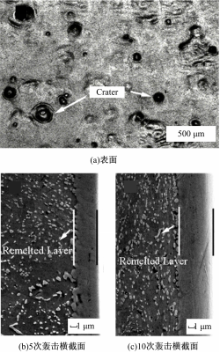

图2(a)为经10次HCPEB辐照后3Cr13不锈钢的表面形貌。可见HCPEB辐照后样品表面形成了大量弥散的火山坑状的熔坑形貌,其尺寸约从几微米到几十微米不等。对于火山坑状的形成机制,普遍认为是在脉冲束流作用下,位于辐照表面下的次表层附近最先达到熔点,内部的熔化使得体积迅速膨胀并向表面喷发,导致材料表面产生类似火山喷发后形成的熔坑[ 8]。

图2(b)(c)分别为5次和10次HCPEB处理后的横截面形貌,可以看出,轰击表面形成了一层厚度约为3~5 μm的难以被腐蚀的重熔层,其厚度随辐照次数的增加略有增大。重熔层组织应该是由于表面熔化并在随后的快速冷却过程中形成的组织,结合图1中的XRD分析结果,重熔层内部的结构应该与奥氏体的形成密切相关。

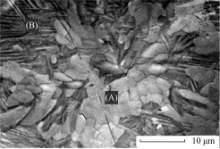

图3为HCPEB辐照处理后放大的表面SEM像,可以看出,辐照后表面除熔坑结构外,其显微组织主要由两种典型的形貌构成:一种为岛状形貌,如图3中的A区域所示;另一种为具有马氏体板条特征的形貌,如图3中的B区域所示。分别对A区域和B区域进行放大,结果如图4所示,可见两种组织均由纳米尺度的晶粒组成,平均的晶粒尺寸在80 nm左右。

| 图3 HCPEB轰击处理10次后3Cr13不锈钢表层的SEM图Fig.3 SEM images showing surface morphologies of samples irradiated by 10 HCPEB pulses |

图5(a)为处理前3Cr13样品的TEM图像,清楚地显示出原始样品为马氏体和Cr7C3型碳化物的混合组织,Cr7C3碳化物的尺寸较大,形状和分布也不太均匀。脉冲处理后表面熔化层中主要由尺寸细小的胞状结构所构成,如图5(b)所示。左上角选取的电子衍射图显示这些胞状结构为等轴的纳米奥氏体晶粒。原始的碳化物颗粒已不复存在,而是形成了均匀分布的颗粒尺寸在20 nm以下的碳化物颗粒,且这些碳化物颗粒几乎都位于纳米奥氏体的交叉晶界处,说明HCPEB处理过程中碳化物发生了重熔和再析出。

| 图5 HCPEB处理前后样品表面结构的TEM像Fig.5 TEM images showing surface structure before and after HCPEB irradiation |

上述试验结果表明:在HCPEB辐照3Cr13不锈钢的过程中,材料表面的瞬间加热将导致辐照表层的熔化,并在表面形成重熔层。由于碳化物的溶点低于基体,所以碳化物先于基体发生熔化;当辐照表层的基体熔化后,碳等合金元素便全部扩散到液态Fe-C合金中。在随后的快速冷却过程中,碳等合金的质量分数的提高使C曲线右移,造成奥氏体的稳定性增加,Ms点大幅度下降[ 9];经过快速冷却后,奥氏体因此得以保留下来,形成过饱和奥氏体。另一方面,由于HCPEB轰击后造成极大的过热度,使奥氏体转变的相变驱动力增大,进而导致极高的奥氏体形核率;随后的奥氏体长大往往是以扩散机制进行的[ 10],而HCPEB与材料表面的相互作用时间极短(几十微秒),在此过程中奥氏体晶粒来不及长大,因此造成表面重熔层形成超细的奥氏体结构。奥氏体形成后,由于其中的C浓度过高,C元素的扩散析出成为必然趋势,此时晶界成为C元素扩散的有利通道,C元素沿晶界向表面扩散进而在晶界交接处形成尺寸细小的碳化物沉淀析出相颗粒。

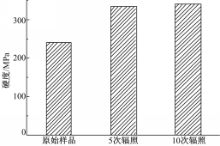

图6为HCPEB表面处理后3Cr13不锈钢表面显微硬度与脉冲次数的关系曲线。图6显示尽管经HCPEB处理后样品表面结构由马氏体转变为奥氏体,但其表面硬度非但没有降低,却反而显著升高,维氏硬度由处理前的231HV上升到340HV。细晶强化效应是材料表面硬度显著提高的主要原因,弥散而细小的碳化物的再析出产生的弥散强化效应也对表面强度的提高有所贡献。此外,碳化物在晶界的再次析出对奥氏体晶界的迁移会起到钉扎作用,阻碍奥氏体晶粒的长大,在保持细晶强化效应方面会发挥重要的作用[ 11]。

| 图6 HCPEB处理不同次数后3Cr13不锈钢表面显微硬度Fig.6 Surface microhardness of samples with different pulse number after HCPEB irradiation |

| 图7 3Cr13不锈钢轰击处理前、后的Bode图Fig.7 Bode plots for 3Cr13 stainless steel surfaces before and after HCPEB irradiation |

图7(a)(b)分别为HCPEB处理前、后样品的电化学阻抗谱(EIS)曲线。从图7(a)中低频区的log| Z|-log| f|曲线可以看出,处理过的样品总阻抗|Z|较未经处理的样品总阻抗|Z|有所提高,且5次轰击样品的|Z|值高于10次轰击样品的|Z|值,说明HCPEB改性后3Cr13不锈钢样品表面的腐蚀速率明显降低。在图7(b)中,处理样品的相位θ在中、低频范围明显高于未处理样品,且接近于80°,说明与原始样品相比,处理样品在中、低频率范围内表现出较强的容抗行为,有利于耐腐蚀性能的提高[ 12]。

图8为处理前后3Cr13不锈钢样品的动态极化曲线。与原始样品相比,5次辐照样品腐蚀电位(Ecorr)从处理前的-493 mV升高到了-454 mV,10次辐照样品腐蚀电位与5次辐照样品相比变化不大。腐蚀电流密度( ip=9.62 mA)未发生明显变化。

| 图8 HCPEB处理前、后3Cr13不锈钢的极化曲线Fig.8 Polarization curves of the 3Cr13 stainless steel surfaces before and after HCPEB irradiation |

从阳极极化曲线特征可以发现,处理前后样品都出现了钝化现象,且处理后样品的击穿电位( Ebrk)明显低于未处理样品,这表明样品经处理后更容易发生钝化。辐照处理样品的钝化区间(33~140 mV)也比未处理样品更明显和更稳定,原因在于纳米晶层的形成不仅可以加速钝化膜的形成,且晶粒越细,形成的钝化膜就越致密[ 13]。另外,从图8中还可以看出:多次辐照样品钝化区间内出现几个小峰,这是钝化膜层被击穿后钝化自修复的结果,有利于材料抗腐蚀性能的提高。上述结果表明,经HCPEB表面处理后,3Cr13不锈钢的力学性能和耐蚀性均有显著的改善,显然过饱和奥氏体纳米晶重熔层的形成在材料性能的改善方面发挥了关键的作用。

(1)3Cr13马氏体不锈钢经HCPEB辐照处理后,形成了厚度为3~4 μm的重熔层。重熔层主要结构为过饱和碳及合金元素的纳米晶奥氏体;此外,碳化物发生溶解和再析出;形成均匀分布于奥氏体交叉晶界上的尺寸在20 nm以下的碳化物颗粒。

(2)HCPEB辐照处理后,3Cr13马氏体不锈钢表面硬度和抗腐蚀性能显著提高,材料性能改善应归因于表层过饱和纳米奥氏体重熔层的形成。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|