作者简介:陈燕虹(1965-),女,教授,博士.研究方向:车辆测试.E-mail:yhchen@jlu.edu.cn

首先利用实验和计算求得纯电动汽车动力电池的热物性参数,然后通过ANSYS有限元仿真软件,对电池组生热和散热温度场进行仿真分析,完成了电池组的散热系统设计;通过对电池箱加热和保温结构进行仿真分析,完成了加热设计和保温设计。最后,通过实验验证了电池箱散热、加热和保温设计的有效性。

The thermal physical characteristic parameters of the power battery for pure electric vehicle are obtained by experiment and simulation. Then, using finite element simulation software ANSYS, the heating and cooling temperature fields of the battery are simulated and analyzed. The temperature filed distribution is applied to guide the design of the cooling system of the battery pack. Finally, the simulation results of the heating and insulating processes of the battery are used to complete the design of the heating and heat insulation systems, so as to realize the thermal management functions of the battery box. The feasibility of the cooling, heating and heat insulating system designs are verified by experiment.

纯电动车唯一的动力源就是动力电池组,所以电池组性能的好坏就显得尤为重要。锂离子电池因具有功率密度高、开路电压高、自放电低、无记忆、无污染和循环寿命长等优点而被广泛应用于电动汽车或混合动力汽车上。由于各种电化学变化和物理变化都在锂离子动力电池充放电过程中发生,导致产生大量的热量,如果这些热量在车辆行驶过程中得不到散发,则会引起电池组的生热和散热温度场分布不均,最终使电池组的使用寿命降低。文献[1]通过改进电池包风道和档板结构改善了电池包的散热能力,并通过实车实验数据进行了验证。文献[2]通过对电池内外特性的分析,推出了电池的导热系数。文献[3]采用微量热仪对电池组的比热容和生热速率进行测量,进而建立电池热模型,但并不能得到电池内部温度分布。文献[4]运用循环工况来计算电池的生热量和生热速率,对电池包进行了散热仿真。文献[5]运用数值模拟热管里的风道冷却效果,对电池模块的布置和冷却结构的设计进行了研究。文献[6]对保温材料的选择作了说明,选择合理厚度,保证系统节能。为了提高电池组的性能和寿命,本文通过ANSYS软件对电池组进行散热、加热和保温仿真和实验验证,并在上述工作的基础上设计了恒温电池箱。

磷酸铁锂电池在进行充放电时,锂离子会发生嵌入和脱嵌,电池中的电子也会发生嵌入和脱嵌,且发生嵌入和脱嵌的锂离子数量和电子的数量相等,电子和锂离子动作过程中产生的热量称为反应热,在可逆反应中,电池在充电和放电条件下,上述反应热大小相等、符号相反[ 7],记为 Qr,但根据熵增原理,在实际进行充放电时,上述情况是不可能发生的,所以还会有极化反应产生的极化反应热 Qp,过充过放引起的副反应,电解质分解及自放电生成的热量,记为 Qs,另外还有电池内阻在充放电过程中产生的焦耳热 Qj。在实际的充放电过程中将其生成的热量记为 Qt,则可有如下关系式:

由于电池管理系统的作用, Qs很小,可以被忽略,此外,可以利用等效极化内阻产生的热量来代替极化反应热[ 8],忽略极化电容,故电池充放电反应的生热量可以做进一步简化:

式中: R=Rz+Rp,其中, Rz是电池本身的欧姆内阻, Rp是电池的等效极化内阻。

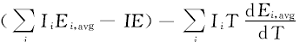

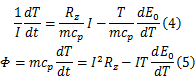

本实验采用Onda等[ 9]建立的电池生热模型:

Φ=

| (3) |

式中: Φ是电池的生热功率,单位为W; Ii是第 i种电极反应的电流强度,充电时为负,放电时为正,单位为A; Ei,avg是在平均分组情况下,第 i种电极反应的开路电压,单位为V; I是电池电流强度,充电为正,放电为负,单位为A; E是电池两端电压,单位为V; T是电池的热力学温标,单位为K。

将上式经过一系列简化、线性化之后[ 1],可求得电池的生热功率:

式中: m是电池质量,单位为kg; cp是电池比热容,单位为J/(kg·K); E0是电池的开路电压,单位为V; T

另外,这里并没有忽略极化内阻的作用,只是把它当作可逆的反应热来处理,极化内阻在式(5)中的第二项体现。

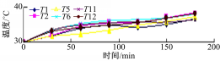

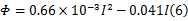

本文选用神州远望LiFePO4的330 Ah电池进行实验,通过调节电流的大小来测温度变化。实验中选用 I=150、200、250、300 A的电流进行测量,测得数据后,进行线性拟合,绘制如图1所示的曲线。再利用HPPC实验求得电池内阻为0.66 mΩ,整理之后可得电池生热功率关于电流的函数,求得电池的等效比热容 cp=733 J/(kg·K), T

从图1可看出,曲线近似为一条直线,与上述原理一样,说明该实验取得了良好的实验效果。

运用传热学中并联热阻和串联热阻的原理来估算电池在3个方向上的导热系数[ 2]。如式(7)所示,使 x轴垂直于电池的正负极板,则 y、 z方向可以看成电池的正负极板以并联形式的热量传递,根据LiFePO4电池提供的技术参数,可计算出单体电池沿 x、 y、 z三个正交方向上的导热系数: kx=0.9 W/(m·K), ky=2.7 W/(m·K), kz=2.7 W/(m·K)。

首先利用单体自然通风的方式进行CFD仿真研究,验证了仿真模型能真实反应实际温度分布情况,同时也验证了自然通风条件下不能满足极限条件下的散热需要,然后利用仿真的方法探究散热、加热和保温系统方案,依次完成电池箱的设计。

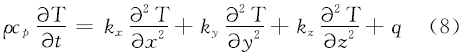

本文选择三维热效应模型作为研究对象,且对电池做出如下假设:认为电池各种材料质地均匀、密度一致,电流密度均匀一致,比热容不变,在同一方向上,电池的热导率相等且不受SOC和温度的影响。基于上述假设求得电池生热模型[ 3]:

式中: ρ为电池的平均密度; q是单位体积生热速率。

其中,电池及电池模块的各向导热率已计算求得,比热容通过实验测量的方法求得,电池密度为电池质量同电池体积( V=172 mm×72 mm×445 mm)的比。

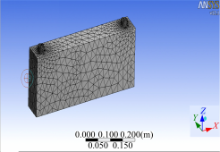

在电池箱仿真之前,首先根据电池参数利用CATIA软件建立电池单体的几何模型,然后将其导入到ANSYS 12.1的workbench中,进行网格划分,得到其有限元模型如图2所示。

在FLUENT软件中进行仿真分析之前,需要在FLUENT中确定网格质量、物理模型;给出材料定义、热源定义、边界条件,选择求解器及算法、进行流场初始化等[ 4],其中,在进行热源定义时,由前面实验测量得到的电池充放电的电池生热功率可以得到单位体积电池的生热速率为:

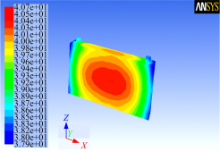

经仿真可以得到初始温度为30 ℃、电流为1/3 C、自然对流为4 W/(m2·K)的温度云图如图3所示。

通过电池单体在不同充放电倍率和散热条件下仿真得到的温度云图,可以观察到单体的温度分布及变化情况:中心温度高两端低,与生热情况符合。

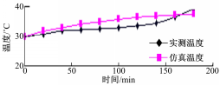

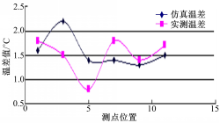

为了进一步验证此模型的正确性,做了单体温升实验,利用先恒流再恒压的方式对电池组进行充电,放电则利用恒流放电,读取温度传感器的值,并将实验结果与仿真结果进行对比,其结果如图4所示。

从图4可以发现,在开始的大部分时间里,仿真温度高于实际温度,这是因为:①电池单体体积相对恒温箱较小,恒温箱内有一定的风速,对单体冷却影响较大;②实验中所求的T

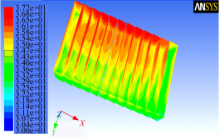

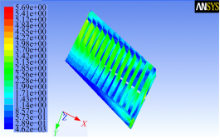

由前面分析可知,自然对流情况可能造成电池箱中心温度过高,影响电池的性能和使用寿命,故需要设计良好的散热结构。由于本文选用电池的结构尺寸较大,且是长方体结构,故选用并行通风方式。为了减少此过程带来的温差,在进风口和出风口都装有风扇,以便交替使用。其几何模型如图5所示,经仿真条件设置后得到仿真结果,利用CFD-POST对仿真结果进行后处理,得到电池组及流场的温度分布及温差情况,其中风速为3 m/s、放电电流为110 A的电池和风速温度场分布分别如图6和图7所示。

针对电池组在1 /3 C、2 /3 C、1 C充放电倍率下进行强制对流,在1、2、3、4、5、6、7、8 m/s风速时进行了仿真,提取了相应点的温度如表1所示。

| 表1 不同电流充放电结束时相应采集点的温度 Table 1 Corresponding temperature at the end of charge and discharge in different currents |

从表1可知,在相同充放电倍率下,电池间的风速越高,中心温度越低。侧面温差也越低,随着风速的提高侧面最高温度出现在进风端。

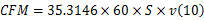

因车的额定电流是130 A,峰值电流是240 A,经仿真验证选用风速为8 m/s的风扇能满足散热系统的性能要求。风扇风量CFM的计算公式如下:

式中: S是圆形出风口面积(m2); v是圆面积各点平均风速(m/s),由上式求得所需风扇的风量为108 m3/s。

电池组在低温条件下生热多,这样电动汽车在启动或运行时大量能量用来生热,而不是用来保证车辆的正常运行,电动汽车若在低温条件下启动会造成电池组电流不稳定进而影响电池的使用寿命[ 5]。因此,必要时需要对电池组进行加热。

在冬天,低温能达到零下30℃,若将电池组温度加热到常温25 ℃,温升55 ℃,经计算,在此温升下所需加热膜的功率为90 744 W/m2。

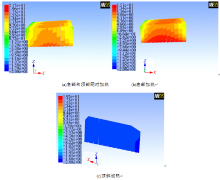

本文选用在电池组上下表面增加加热膜的方式对电池组进行加热,底部和顶部加热膜的位置如图8所示。

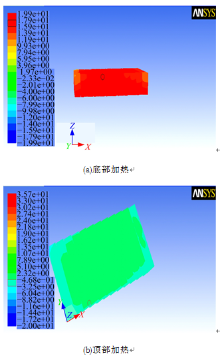

分别对电池组进行底部和顶部同时加热、底部单独加热、顶部单独加热;壁面边界条件采用自然对流4 W/s;环境温度为-20 ℃。达到稳态时电池组的温度云图如图9所示。

从图9可以看出,利用上下加热膜进行加热时中心面温度为9.2~13.4 ℃,采用底部加热时中心面温度为8.1~11.6 ℃,可见采用上下加热膜进行加热的功率是底部加热的两倍多,但温度上升并不明显。顶部加热达到稳态时的温差较小,仅有2 ℃左右,加热效率低,而加热面积比底部加热面积要大。此外,电池组中间温度较高,四周温度较低,原因是箱体壁面温度较低,使得电池组四周温度降低,所以为了减少电池组内外温差,需要在电池箱的两端加一定厚度的保温材料,减少两端的热量损失。

为了防止加热时的热量散失,本文选用硬质聚氨酯作为保温材料。它的导热率为0.023 W/m,材料密度为40 kg/m3,比热容2380 J/(kg·K)[ 9]。为了仿真方便,对箱壁做了简化,箱体保温结构如图10所示。

将加热系统放置在保温箱中,仿真条件同上,分别采用底部加热或顶部加热,达到热平衡后的温度场分布如图11所示。

| 图11 不同加热方式在保温箱中的温度分布Fig.11 Temperature distribution of different heating pattern in heating preserve box |

相同加热功率下,不具有保温功能和具有保温功能的电池组温度分布如表2所示。

从表2可看出,具有保温功能比不具有保温功能的加热效果要好得多,底部加热比顶部加热的效率高。

| 表2 保温效果统计表 Table 2 Effect of heating preservation ℃ |

另外,电池组在峰值240 A放电时以自然对流形式换热,温升约为30 ℃,为保证电池组的温度不超过40 ℃,在春天环境温度为5~10 ℃时,应将电池箱的风扇小门打开,且每年只打开一次,以免出现热失控现象,当温度过高时,若电池箱门没有打开,应有温度过高报警。

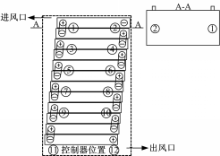

在箱子加工过程中,把控制器放置到侧面,加工的箱子如图12所示。

实验时,将传感器按图13进行放置。温度传感器1和2位于电池底部;3和4位于加热膜表面;5和6位于空气中;7、8、9、10、11位于电池中部表面; 12、13、14位于电池组极柱。为了验证仿真模型的正确性,先选用风量为43的24 V直流风扇(相当于风速为3 m/s)对电池组进行散热,电池组以110 A在30 ℃下进行恒流放电至截止电压,测得的温升情况如图14所示。

将实际放电结束时的温度与仿真温度进行对比,如表3所示。

| 表3 仿真结果与实验结果对比 Table 3 Temperature comparison between experiment and simulation ℃ |

从表3可看出,无论是进风端还是出风端,温度都比仿真时高,且出风端比进风端温度高,但在单体放电实验中,仿真温度略高于实测温度,这是由于电池箱的体积与恒温箱体积相差不大,在进风口和出风口位置间隙较小,风流动时相当于增大风压,进而影响风的流量。为了研究此过程带来的温差,绘制了对应点温度差值曲线如图15所示。

从图15可知,由于测点较少,温差不具有一定的规律性,但最大温差不超过2.5℃,故电池的进风端和出风端温差相差不大,符合电池箱的设计要求。

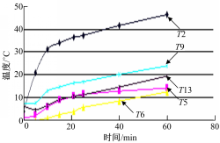

对电池组进行充电预加热实验。其中,部分点的加热曲线如图16所示。

由图16可知,加热膜与电池接触的部分温度上升较快,周围空气温度上升较慢,因此,电池两端相对于中间的温度较低,为减少温差,应将两端增加少量加热膜,用于加热此间隙中的空气,以减少温差。

有保温和无保温时的搁置温度曲线如图17所示。

从图17可以看出,电池组在有保温情况下,温度变化较慢,在-20 ℃的环境下搁置5 h,温度基本能维持在零上。而无保温的各点温度在1.5~3 h内相继到达零度。这说明保温措施能减少热量损失,增强加热效果。

为了更直观地反映加热带来的效果,总结了加热与无加热的电池的充电容量情况,如表4所示。

从表4可知,具有保温功能的电池预加热充放电时的充放电容量明显比不具有保温功能的电池无加热充放电大得多,且充放电效率也明显提高,可见保温加热取得了一定成效。

| 表4 330 Ah电池组加热与无加热充放电容量表 Table 4 Charge-discharge capacity of 330 Ah battery pack with and without heating |

(1)通过对锂离子电池生热机理的分析,采用实验的方法求得电池的热物性参数;通过单体电池仿真和实验得到的温度值,验证了单体电池模型的正确性,发现仿真温度略高于实验温度,并给予了解释,肯定了热物性参数获取方法的可行性。

(2)通过对不同倍率、不同风速下的电池组散热仿真,根据所要求的温度,即可确定风扇选型;通过对加热膜在电池箱位置上的仿真,发现底部加热最优,从而确定了最佳的加热膜放置位置;通过对保温性能的仿真,肯定了使用保温材料的必要性。

(3)通过实验验证了电池箱散热、加热和保温系统设计的有效性,结果表明该电池箱满足设计要求。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|