作者简介:史栋勇(1987-),男,博士研究生.研究方向:高强度钢板热成形数值模拟. E-mail:shidongyong_1987@163.com

基于三维温度场有限元理论,考虑高强度钢板实际热成形过程中板料和水冷模具的温度边界条件,开发了用于热成形的KMAS_HF(King mesh analysis system _ Hot forming)温度场分析模块,其中分别采用壳体单元和三维四面体单元模拟板料和模具温度场,将板料相变潜热释放引入温度场分析过程中。以典型U型试件为例,对其热成形过程进行数值模拟分析,并与实际试验进行对比研究。结果表明:板料与三维实体模具温度变化的数值模拟结果与试验结果一致,该模块对于热成形温度场分析预测具有重要指导意义。

Based on the finite element theory for 3D temperature field, a temperature field analysis module, King Mesh Analysis System_Hot Forming (KMAS_HF), was developed. In this module the blank and tools were modeled by shell and 3D tetrahedral elements respectively. During the numerical simulation, the boundary conditions of the sheet metal and water-cooled tools in practical hot forming process were considered; the transformation latent heat release of the blank was introduced into the analysis of the temperature field. The hot forming process of a typical U-shaped part simulated using KMAS_HF was compared with experiment. The numerical simulation result is in good agreement with the experimental result, which confirms that this module can accurately predict the temperature distribution in hot forming process.

高强度钢板热成形技术具有众多技术优势:高温下材料塑性、成形性好,能够成形强度高达1500 MPa的汽车复杂承载零部件,且无回弹,形状精准度高,近些年来受到汽车工业界的广泛关注[ 1]。热成形是一个热、力、相变多场耦合的复杂过程,其数值模拟难度要远远超过冷成形[ 2, 3],关键技术是温度场、应力场、组织相变多场耦合关系分析。其中,温度场研究是基础,对板料高温成形性能、最终力学性能和微观组织具有重要影响。由于热成形过程中板料需以超过临界降温速率的速度在带有冷却系统的模具中冷却淬火,因此水冷模具自身冷却以及与板料的热传导成为影响温度场变化的主导因素。

目前,国内外众多研究者对热成形过程中的温度场数值模拟进行了研究[ 4, 5, 6]。Naderi等[ 4]采用商业软件ABAQUS研究了不同冷却介质对于热成形过程中U型试件温度变化的影响,但其中模具采用壳体单元,且假设热成形过程中模具温度保持不变。姜大鑫等[ 6]基于建立的热成形热、力、相变耦合本构关系,对热成形过程进行数值模拟分析,虽然计算了壳体模具的温度变化,但没有考虑冷却水道对模具温度场的影响。总体来说,国内外对于采用带有水冷管道的三维实体模具进行热成形数值模拟的研究成果并不多见,其中大多数对热成形温度场有限元模型进行了一定程度的简化。

本文基于热成形过程中板料与水冷模具复杂的传热情况,采用温度场有限元方法,在热-力-相变本构关系的基础上开发了用于热成形的KMAS_HF(King mesh analysis system_Hot forming)温度场分析模块,其中分别采用壳体单元和四面体单元准确模拟板料及水冷模具的温度场变化。通过对U型试件热成形温度场的数值模拟与试验对比,验证了建立的热成形热-力-相耦合温度场分析模块的正确性和有效性,分析结果不仅对预测钢板的微观组织及最终性能有重要意义,也可为模具冷却水道优化设计提供重要的依据和指导。

在热成形过程中,首先将含有硼元素的特殊高强度钢板在加热炉中加热至900 ℃,保温5 min使之完全奥氏体化,随后快速转移到带有冷却水道的特殊热成形模具中,进行冲压成形并保压淬火。当板料冷却速率大于临界冷却速率(27 ℃/s)时,最终产品微观组织为均匀的马氏体,洛氏硬度和抗拉强度分别可达45和1500 MPa以上。

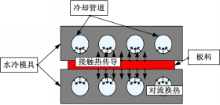

在冲压成形阶段,板料与模具发生接触,接触部分与模具以热传导形式进行换热。在保压淬火时间段内,板料整体与模具接触,仍以热传导形式与模具进行换热,模具与冷却水以对流换热方式进行换热(见图1)。

进行温度场分析时,采用有限元法,主要步骤为:①寻找与热传导方程等价的变分方程;②对温度场求解域进行离散、单元变分、总体合成,将变分问题近似表达为线性方程组;③求解方程组,将方程组的解近似为热传导方程的解。

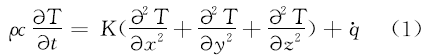

三维瞬态温度场热传导微分方程:

式中: ρ为材料的质量密度; c为比热容; T为材料内部任一点的温度; K为各向同性热导率;

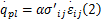

式中: α为塑性功转化成热的比例; σ'ij为应力偏张量;

热成形过程是热、力、相变多场耦合的复杂过程,钢板在热成形过程中会发生相变,相变潜热可表示为[ 7]:

式中: L为奥氏体转变为马氏体的相变潜热; ξ为马氏体组织转变量。

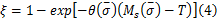

马宁等[ 8]建立了热、力、相变耦合本构关系,其中马氏体组织转变量与等效应力及温度的关系如下:

式中: θ为马氏体转变速率参数;

进行热成形过程中模具热传导分析时,假设模具内部无热源,即

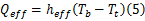

在热成形过程中,板料与模具之间的接触压力及表面粗糙度状况决定了板料冷却速率的大小。基于传热热阻模型,板料与模具之间的等效热流密度可表示为:

式中: heff代表板料与模具之间的等效界面换热系数; Tb为板料表面的温度; Tt为模具表面温度。

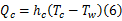

在热成形中采用带有水冷系统的特殊模具,保证模具吸收板料热量后温度不至于升得很高,从而保证板料成形后具有优良的性能。模具与冷却介质的换热可采用冷却管道处的对流换热边界条件来近似描述:

式中: hc代表冷却管道表面的对流换热系数; Tc为冷却管道表面的温度; Tw为冷却水温度。

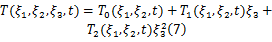

为模拟热成形过程中板料温度响应,采用四节点温度壳单元[ 9]。该温度壳单元采用了 ξ1 ξ2 ξ3曲线坐标系, ξ1、 ξ2在中面内, ξ3垂直于中面。在单元的上、下表面上分别有 ξ3 =-1 /2和 ξ3 =1 /2。假设单元内温度场沿厚度方向为二次变化:

式中: T0( ξ1, ξ2, t)为板料中面温度; T1( ξ1, ξ2, t)和 T2( ξ1, ξ2, t)可由板料上、下表面温度边界条件得出。

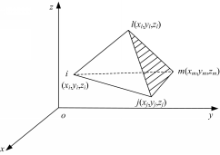

对于三维水冷模具,采用四面体单元进行温度场有限元离散,如图2所示。

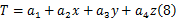

假设单元内的温度 T是随坐标( x, y, z)线性变化的函数:

式中: a1、 a2、 a3、 a4为待定系数。

将单元4个节点坐标代入上式求解方程组可以得到试探函数的系数 a1、 a2、 a3、 a4,回代可得试探函数:

式中: Nξ为四面体单元离散的形函数; Ve为四面体单元体积, aξ、 bξ、 cξ、 dξ( ξ=i, j, m, l)是与节点相互位置相关的系数,具体的计算公式见文献[10]。

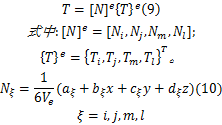

单元瞬态温度场有限元方程的矩阵形式可表示为:

式中: Ce为单元热容矩阵; Ke为单元热传导矩阵;

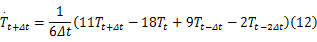

对于瞬态热传导有限元方程的求解,需将时间进行离散。本文采用的是多步法-Houbolt差分法对时间进行离散。该差分法的具体公式为:

式中:

基于上述温度场有限元算法及热成形过程中的复杂传热情况,开发了热成形温度场分析模块KMAS_HF,给出了如下热成形过程温度场数值模拟解决方案:首先运用前处理软件实现水冷模具工作表面、水道表面的提取,并定义接触表面及相应的温度边界条件,进而通过有限元计算分析热成形板料和水冷模具温度场,获得包括板料、水冷模具及冷却管道的静、动态温度分布云图和变化曲线。

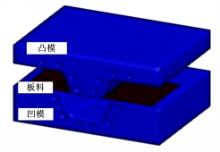

以U型试件为例,对其热成形三维温度场进行了数值模拟分析,有限元模型如图3所示,板料为22MnB5,厚度为2.0 mm,开始成形温度为750 ℃。采用单动形式,凸模速度为100 mm/s,成形时间为0.5 s,保压淬火时间为25 s。

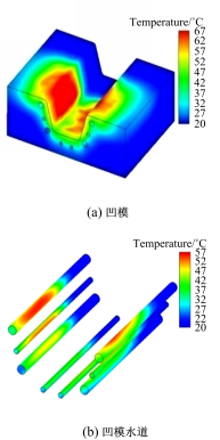

首先利用温度场前处理模块,对三维四面体模具进行工作表面、水道表面的提取,如图4所示,并定义接触表面及相应的温度边界条件。

板料热力学属性如表1所示[ 11],模具的热力学属性如下:密度为7800 kg/m3;比热容为350 J/(kg·K);热导率为50 W/(m·K)。热成形过程中,板料与模具之间的等效界面换热系数为1500 W/(m2·K),水冷管道表面的对流换热系数为4700 W/(m2·K)[ 6]。奥氏体转变为马氏体的相变潜热为8.2×104 J/kg[ 12]。

| 表1 板料热力学属性 Table 1 Thermal properties of sheet metal |

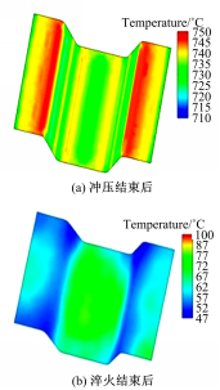

图5为板料不同阶段温度分布图,冲压阶段结束后,板料的温度基本都维持在710℃以上,由于在冲压过程中,板料沿模具圆角向里滑动,所以板料侧壁温度较低,而底部和法兰区域成形结束后才与模具完全接触,温度较高;淬火结束后,板料温度都降低到100℃以下,且分布较均匀。

图6为淬火结束后凹模及其水道面温度分布情况。图7为淬火结束后凸模及其水道面温度分布情况。

(1)由于水道的冷却效果,带有水道的三维模具整体温度相对于板料并不高,基本能够实现对自身和板料的快速冷却效果。热量很难越过水道向下扩散。

(2)淬火结束后凹模最高温度出现在凹模上部圆角及侧壁,凸模最高温度出现在凸模顶部及顶部圆角,凹、凸模其余位置处模具的温度值相对较低,冷却水道的冷却效果较好。原因在于开始冲压时,凸模运动,其顶部先与红热板料接触,且板料在变形的过程中,板料一直与凹模顶部圆角接触,凹模侧壁水冷管道直径较小,且离侧壁面较远,冷却效果相对较差。

(3)由于数值模拟忽略了水道中水流方向、流速、水压等因素对水道边界温度的影响,冷却水设定为常温,所以不同横截面上的温度分布规律基本相同。板料的热量通过接触模面向模具传递,呈现从接触面逐渐向下,从边界面逐渐向内部传递的趋势。

(4)模具中水道表面一直保持较低的温度,温度较高的模具模面附近的水道温度也相对较高。水道的温度变化也反映模具中温度分布和热量扩散规律,为水道优化设计提供参考。

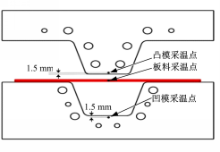

为验证数值模拟的正确性,对U型件进行了实际热成形试验,如图8所示。板料材料为高强度硼钢22MnB5,厚度为2.0 mm。模具材料为热作模具钢H13。首先将板料在加热炉中加热至900 ℃,保温5 min,使之完全奥氏体化,随后将其快速冷却至750 ℃并迅速转移到U型模具中进行冲压成形及淬火。试验过程中采用热电偶采集板料及模具的温度变化,采温点位置如图9所示。

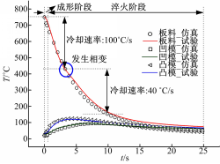

| 图10 关键点温度变化试验和计算结果对比图Fig.10 Comparison on temperature history of key points between experiment and simulation result |

图10显示了板料、模具采温点处温度变化试验结果与仿真结果的对比。从图10可以看出,板料温度与模具温度变化的数值模拟结果与试验结果匹配较好,也可明显观察到相变潜热释放点,相变温度约为420 ℃,释放的相变潜热影响板料的温度场变化。开始成形到发生相变阶段降温速率可达100 ℃/s,从开始相变到150 ℃的冷却速率为40 ℃/s,总体来说板料降温速率大于临界冷却速率27 ℃/s,水冷模具为板料提供持续、快速的降温条件,预测会发生马氏体相变。从模具温度变化可以看出,成形过程中凹模的最高温度可达100 ℃,凸模的最高温度可达130 ℃,模具温度均是先升高后降低,可见冷却管道对于模具的冷却效果很明显。

成形后试件如图11所示,随后对试件的微观组织进行分析,典型的微观组织如图12所示,为均匀的板条状马氏体组织,微观组织也进一步验证了三维温度场计算的准确性。

(1)基于热成形传热过程分析,采用有限元方法开发了热成形三维温度场分析模块KMAS_HF,其前处理模块可进行三维水冷模具接触表面及边界条件的定义,从而实现了热成形过程中壳体板料、三维水冷模具的温度场的计算。

(2)将热、力、相变耦合本构关系引入到热成形三维温度场分析模块KMAS_HF中,考虑了板料组织相变潜热释放对温度场的影响。

(3)对U型试件进行了数值模拟,计算了热成形过程中板料与三维模具的温度分布,并与实际试验进行对比。结果表明:板料与三维实体模具温度计算结果与试验结果一致,成形后试件微观组织与预期结果相符,从而证明了KMAS_HF模块的正确性和有效性。此外,模具温度场的变化也可为水冷管道的优化设计提供参考。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|