作者简介:郭俊平(1971-),男,博士,讲师.研究方向:结构可靠性评定、诊断与维修加固. E-mail:junping_g@163.com

采用新型张拉锚固系统,对剪跨比为2.2和1.65的预应力钢绞线U形抗剪加固梁各3根和1根未加固梁进行了对比试验,研究预应力水平、剪跨比对加固效果的影响规律。试验结果表明:预应力抗剪加固可提高梁的承载力、截面刚度;当预应力水平小于0.3时,承载力、截面刚度、钢绞线利用率随预应力水平的提高而提高;当预应力水平大于0.3时,加固梁的承载力随预应力水平的提高相对降低。建立了预应力高强钢绞线U形抗剪加固梁的承载力计算式,计算结果与试验值吻合良好。研究结果可为预应力钢绞线抗剪加固混凝土梁设计和施工提供参考。

The shear behavior of concrete beams reinforced with U-shaped high strength steel wire mesh at different prestress levels with new tension and anchor system is investigated. Six beams reinforced with high strength steel wire mesh at different prestress levels and shear span to depth ratio of 2.2 and 1.65 (3 specimens for each ratio) were tested and compared with one reinforced concrete beam without high strength steel wire mesh. The results show that the load capacity and the stiffness of beams reinforced with prestressed steel wire mesh increase with the prestress level of the steel wire mesh. If the prestress level is greater than 0.3, the increase rate of the load capacity is reduced. A model to predict the shear capacity of the beams is proposed. The predicted results using this model are in good agreement with the experiment results. The proposed model can be used for theoretical analysis and design of concrete beams strengthened with prestressed steel wire mesh.

对预应力高强钢绞线(钢丝绳)抗剪加固钢筋混凝土梁的研究,目前处于刚起步阶段。吴刚等[ 1]对采用其开发的预应力高强钢丝绳加固技术U形抗剪加固的2根钢筋混凝土梁进行了初步的试验研究,检验了所采用加固技术的有效性,因剪跨比大,加固梁最终为弯曲破坏,未能对梁的抗剪加固效果作更进一步的探讨和理论分析。Kim等[ 2]对采用预应力钢丝绳抗剪加固的钢筋混凝土矩形梁和两跨连续梁[ 3]进行了试验研究,发现钢绞线闭合抗剪加固梁的抗剪承载力随预应力水平增大而提高,而对非闭合U形加固梁,预应力水平对抗剪承载力的提高幅度影响甚微。杨军民、郭子雄等[ 4, 5]对采用闭合预应力钢丝绳加固的钢筋混凝土梁进行了抗剪性能试验研究,发现加固梁抗剪承载力随配绳率提高而提高,随预应力水平增大先提高后下降,并提出了闭合预应力钢丝绳加固RC梁抗剪承载力计算公式。于天来等[ 6, 7, 8, 9]采用与文献[2-3]相似的加固方法对梁进行了试验研究,结果表明,抗剪加固可明显提高加固梁的斜截面抗剪承载力,闭合U形加固的效果优于非闭合U形加固,并对相应预应力钢丝绳加固RC梁抗剪承载力计算进行了探讨。

由于钢筋混凝土梁上大多或搁置有预制板,或有与其整体浇注的混凝土板,因此研究钢绞线预应力水平对非闭合U形抗剪加固效果的影响,确定合理的钢绞线预应力水平具有重大的工程实际和理论研究意义。文献[2-3,6-9]采用拧紧每一个与钢丝绳相连接的螺栓上的螺母,对钢丝绳施加预应力,施工速度慢;文献[4]采用千斤顶张拉钢丝绳并用夹板锚具锚固钢丝绳,施工工艺复杂。本文采用的北京羿射旭科技有限公司YS-09预应力锚固体系[ 10],克服了上述加固技术的不足,采用该锚固体系对2种剪跨比、3种钢绞线预应力水平共6根梁进行了非闭合U形抗剪加固,并与1根对比梁进行了试验研究和理论分析,研究结果可为预应力钢绞线抗剪加固梁的设计和施工及更深入的研究提供参考。

试件共7根钢筋混凝土梁,其中6根为加固梁,1根为对比梁。

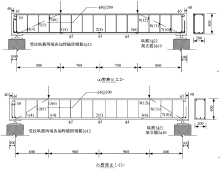

原梁截面尺寸为200 mm×400 mm,梁长为3200 mm,跨度为3000 mm,受拉纵筋为3Φ22,架立钢筋为2A10,箍筋为Φ8@200 mm,混凝土等级为C30,保护层厚度为25 mm。钢绞线直径为4.5 mm,剪跨比为2.2和1.65的加固梁每端分别采用9根和7根钢绞线,长度约为860 mm,聚合物砂浆层厚约25 mm。梁的截面尺寸、配筋、加载情况详见图1。

为防止因加固使得抗剪承载力显著提高而导致梁的纵筋端部锚固不足,在纵筋端部加焊锚固钢筋2⌀12。

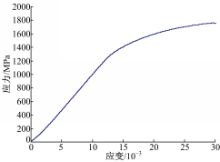

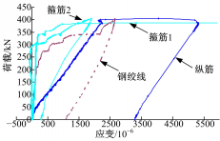

混凝土、钢筋和钢绞线的材料性能参数如表1所示,其中: fwe、 fw分别为钢绞线的比例极限强度和抗拉极限强度,其他单位未注明的参数以MPa为单位。试件编号和参数见表2所示,“RCBS”表示钢筋混凝土抗剪梁,其后数字表示梁的编号。钢绞线的应力-应变试验曲线如图2所示。

| 表1 材料性能 Table 1 Material properties |

| 表2 试件及试验参数 Table 2 Parameters of specimen and experiment |

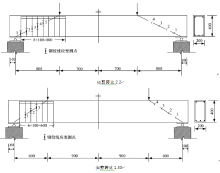

采用DH3815N静态应变测试采集系统。测量内容:梁支座、加载点和跨中挠度,支座用百分表测量,其他用位移计。测点布置:梁一侧两端斜向各布置4个混凝土片测点,跨中梁一侧布置5个测点;纵向受力钢筋在两个加载点和跨中处的应变测点;取与支座和加载点连线相交箍筋和钢绞线的点作为箍筋和钢绞线应变的测点。裂缝的开展和分布,试验前用纯石灰水均匀涂刷梁侧表面,干燥后画100 mm×80 mm网格构成基本参考坐标系,分析和描绘各级荷载下开展和分布,同时在试验纸上描绘记录。测点布置详见图1和图3。

试验由分配梁来实现两点加载,跨中处于纯弯状态,以便于观察最终破坏形态为受弯或抗剪破坏。RCBS-0~RCBS-3分配梁重1.36 kN,RCBS-4~RCBS-6分配梁重10.90 kN。加载制度采用分级加载的方式,以20 kN为一级荷载,根据试验情况可调整荷载级差,试验过程中保持加载的连续性。当梁压区混凝土被压碎,或斜裂缝端部受压混凝土剪压破坏,或箍筋与斜裂缝交会处的斜裂缝宽度达到1.5 mm,停止加载。

试件在试验前及在加载间均发现有初始裂缝,这可能是试件在运输、装卸等过程中引起的。

正式加载前,试件均进行了预加载、再缓慢卸载到零等过程,检验和调整应变、应力、位移采集系统的灵敏性,检查试件位置是否符合要求。

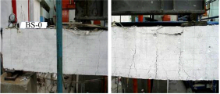

对比梁RCBS-0,加载至280 kN后,左端有两条斜裂缝宽度增大较快,随着荷载的增大,跨中纯弯段裂缝宽度迅速增大,右加载点内侧压区混凝土被压碎,最大加载值为366.17 kN。梁为箍筋先屈服,纵筋后屈服、压区混凝土压碎的弯剪破坏见图5。

加固梁RCBS-1加载到240 kN之后,梁两支座处均出现指向加载点的斜裂缝,最终在靠近梁右加载点的压区混凝土压碎,最大加载值为384.67 kN。试件为箍筋先屈服、纵筋后屈服、压区混凝土压碎的弯剪破坏。将加固层剥去后,可明显看到斜裂缝(见图6)。

加固梁RCBS-2加载至340、360 kN之后,两支座处出现指向加载点的斜裂缝,之后,纯弯段原有裂缝宽度增大,跨中混凝土顶部压碎,最大荷载为420.17 kN。试件为箍筋先屈服,纵筋后屈服、压区混凝土压碎的弯剪破坏(见图7)。

加固梁RCBS-3加载至140 kN时,右端支座砂浆出现开裂声,加载到380 kN时混凝土出现开裂声,此时斜裂缝比较宽,加载到405.33 kN时靠近右加载点内侧压区混凝土几近被压碎。试件为箍筋先屈服、纵筋后屈服、压区混凝土压碎的弯剪破坏(见图8)。

加固梁RCBS-4加载至420 kN时出现砂浆开裂声,支座处斜裂缝很宽。当加载到450 kN时左支座处裂缝宽度为0.8 mm。最终梁左端抗剪破坏(见图9)。

加固梁RCBS-5加载到270 kN时左端支座处出现裂缝,加载到300 kN时右端支座处出现裂缝,加载到470 kN时左端支座处斜裂缝较宽,混凝土发出开裂声,加载到590 kN时左端混凝土有较大的开裂声,并很快达到最大荷载620.83 kN。梁为左端抗剪破坏(见图10)。

加固梁RCBS-6加载到210 kN时右端加固砂浆与未加固交界处出现裂缝,加载到270 kN时左端支座处出现斜裂缝,加载到550 kN时右端混凝土发出较大的开裂声,最大荷载为572.22 kN。梁右端抗剪破坏(见图11)。

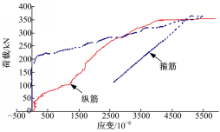

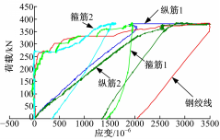

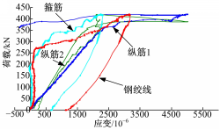

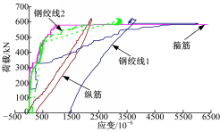

图12~图17为各试件钢筋、钢绞线典型测点的荷载-应变曲线,预应力钢绞线的应变为加载后增加的应变,不包括初始张拉应变。

图12为对比梁纵筋和箍筋的荷载-应变曲线,纵筋的曲线发生水平转折时应变、荷载分别为4101 με和348.5 kN,此后应变急剧增大;箍筋的荷载-应变曲线,开始应变很小,应变-荷载曲线呈直线,在荷载为219 kN、应变为250 με之后发生转折,应变和荷载呈线性;荷载为242.67 kN时应变为1359 με;荷载为249.5 kN时应变为1650 με;荷载为263 kN时应变为1903 με;最大应变5490 με时荷载为363.33 kN。结合纵筋和箍筋的材料性质可知,箍筋首先屈服,之后纵筋屈服,试件破坏属于弯剪破坏。

图13为RCBS-1的荷载-应变曲线,纵筋测点1的荷载-应变曲线在荷载为363.33 kN、应变为2014 με前为斜直线,之后荷载增加到379.33 kN,应变稍减小至1891 με后呈水平直线至最大应变5885 με、荷载384.5 kN;测点2的荷载-应变曲线在荷载为343.67 kN、应变为2207 με前基本为斜直线,之后应变增大稍快,至2586 με、荷载为375.83 kN后近似呈直线至最大应变4203 με、荷载382.67 kN;箍筋测点2应变为1759 με时荷载为363.33 kN,其最大应变为1954 με时荷载为382.67 kN,显然此点处箍筋屈服;钢绞线在加载至260 kN前应变很小,之后应变大幅度增大,最大应变增量为3497 με,对应荷载378.67 kN,总应变约为6354 με,应力约为698.94 MPa,为其极限抗拉强度的39.94%。从以上数据可知纵筋和箍筋几乎同时屈服,属于弯剪破坏。

图14为RCBS-2的荷载-应变曲线,纵筋1测点的荷载-应变曲线在荷载为395.83 kN、应变为2726 με前为斜直线,之后呈水平直线至荷载为399.17 kN、应变为3310 με后转成斜直线至荷载为417.5 kN、应变为3394 με,再后呈水平直线至最大应变3667 με、荷载418.33 kN;2测点的荷载-应变曲线在荷载为339.83 kN、应变为1530 με前基本为斜直线,之后应变呈锯齿线减至应变1127 με、荷载418.33 kN后近似呈直线至荷载419 kN、应变2778 με;箍筋测点的应变为1668 με时,荷载为371.17 kN,其最大应变为2315 με时荷载为419 kN,箍筋屈服;钢绞线在加载至200 kN前,应变很小,加载至270 kN左右时,应变大幅度增大,最大应变增量为3187 με,荷载为419 kN,总应变约为7473 με,应力约为822.03 MPa,为其极限抗拉强度的46.97%。从以上数据可知,箍筋首先屈服,之后纵筋屈服,属于弯剪破坏。

图15为RCBS-3的荷载-应变曲线,纵筋曲线在荷载为386 kN、应变为2235 με前为斜直线,之后应变减至2191 με、荷载为401.33 kN,再后应变急剧增大至最大应变5317 με、荷载为387.5 kN;箍筋测点1处,当应变为213 με时荷载为341.17 kN,曲线转折,应变迅速增至973 με、荷载为383.33 kN,之后曲线近似呈水平线,最大应变为3327 με时荷载为382.67 kN,显然此点处箍筋屈服;钢绞线的最大应变增量为2659 με,对应的荷载为405.33 kN,总应变为8373 με,应力为921.03 MPa,为其极限抗拉强度的52.63%。从以上数据及荷载-挠度曲线可知,纵筋和箍筋几乎同时屈服,属于弯剪破坏。

由于加载设备和采集系统故障,RCBS-4未能采集箍筋试验全过程的曲线数据,钢绞线应变增量为故障前数据,钢绞线的最大应变增量为3649 με,总应变为6506 με,应力为715.66 MPa,为其极限抗拉强度的40.89%。试验结果表明,箍筋屈服,纵筋未屈服。

图16为RCBS-5的荷载-应变曲线,由图可知,纵筋未屈服,箍筋屈服;钢绞线1号测点处的最大应变增量为6019 με,总应变约为10305 με,应力约为1133.55 MPa,为其极限抗拉强度的64.77%。梁为剪压破坏。

图17为RCBS-6的荷载-应变曲线,由图可知,纵筋未屈服,箍筋屈服;钢绞线最大应变增量为3538 με,总应变约为9252 με,应力约为1017.72 MPa,为其极限抗拉强度的58.16%。梁为剪压破坏。

综上,由各试件的纵筋和箍筋的荷载-应变曲线可知,RCBS-0~RCBS-3为弯剪破坏,RCBS-4~RCBS-6为剪切破坏,试件破坏时钢绞线最大应力为其极限抗拉强度的64.77%。

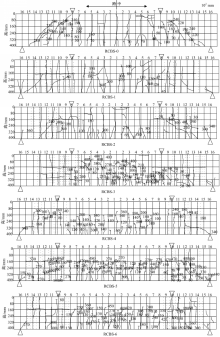

试验前在梁的观察侧面刷石灰浆水,干燥后在上面画高为80 mm、长为100 mm的格子,出现裂缝后,每加一级荷载画出裂缝的开展和分布情况。裂缝分布详见图18。

对比梁RCBS-0加载前,试件有6条几乎上下贯穿的裂缝,梁顶裂缝较宽。加载至240 kN增加1条剪切裂缝后,裂缝条数不再增加,随着荷载的增加,弯剪裂缝变宽,并向加载点和支座发展,受弯裂缝变宽并向上发展。荷载增加,受弯裂缝快速增加,纵向钢筋屈服,最终在右加载点内侧出现水平裂缝,混凝土被压碎。

加固梁RCBS-1加载前纯弯段有4条上下贯穿的裂缝。由于加固层聚合砂浆表面有裂缝,所以无法标出其荷载值。加载到330 kN后,裂缝数量不再增加,纯弯段裂缝宽度增加,左、右支座出现裂缝,破坏时靠近右加载点压区混凝土压碎。

加固梁RCBS-2加载前已有11条几乎上下贯穿的裂缝。加载至360 kN左端支座处出现最后1条裂缝,随着荷载的增加,剪切裂缝宽度增加,纵筋屈服后,跨中原有裂缝宽度迅速增加,跨中混凝土顶部出现压碎破坏,在梁受弯段没有增加新的主裂缝。

加固梁RCBS-3加载到80 kN时纯弯段出现6条裂缝。加载至140 kN时右端支座出现开裂声,并有裂缝出现,加载至380 kN时开裂声较大、裂缝比较宽。加载至405.33 kN时靠近左加载点内侧压区混凝土几近被压碎。

加固梁RCBS-4加载到340 kN时在左、右支座处出现斜裂缝,加载到420 kN时出现响声,支座处斜裂缝很宽。

加固梁RCBS-5加载到330~360 kN时右端的加固层出现较宽的剪切裂缝,加载到470 kN时左端支座处斜裂缝迅速变宽,混凝土发出开裂声,加载到590 kN时左端混凝土有较大的开裂声,并很快发生剪压破坏。

加固梁RCBS-6加载到550 kN时右端混凝土发出较大的开裂声,加载到572.22 kN右端抗剪破坏。

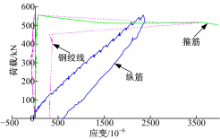

图19(a)(b)分别为梁RCBS-0~RCBS-3和RCBS-4~RCBS-6的荷载-跨中挠度关系曲线。

由图19(a)可知,在梁屈服前,加固梁RCBS-1~3曲线斜率均大于RCBS-0,预应力水平越大,曲线斜率越大;梁屈服后,曲线发生明显的转折,对比梁RCBS-0屈服时的荷载和挠度分别为347.67 kN和12.72 mm,按预应力水平从低到高,加固梁屈服时,RCBS-1、RCBS-2、RCBS-3的荷载和挠度分别为363.33 kN和11.88 mm、391.83 kN和11.97 mm、384.33 kN和11.22 mm;梁接近破坏时的荷载和挠度,RCBS-0为366.17 kN和42.73 mm,RCBS-1为384.67 kN和45.82 mm,RCBS-2为420.17 kN和26.51 mm,RCBS-3为405.33 kN和24.12 mm。

由图19(b)可知,剪跨比为1.65的梁剪切破坏前,曲线斜率随预应力水平增加而增大,RCBS-4斜率后期反而大,主要是实际加载速度快引起的。破坏时RCBS-4、5、6的荷载和挠度分别为537.5 kN和9.53 mm、580.56 kN和12.41 mm、572.22 kN和11.13 mm。

表3为试件的极限荷载及其相应跨中挠度试验值,并示出了RCBS-0~RCBS-3与RCBS-0、RCBS-4~RCBS-6与RCBS-4的极限荷载对比情况。

由表3可知,RCBS-1~RCBS-3较RCBS-0极限荷载分别提高5%、15%、11%,RCBS-5~RCBS-6较RCBS-4极限荷载分别提高8%、6%。随预应力水平的提高,极限荷载的提高幅度先增加后降低,这表明对于U形抗剪加固,钢绞线的预应力水平有一个合理的值,即本次试验预应力水平在0.27~0.36比较合理,这与文献[4]的结论相似。

| 表3 极限荷载与挠度试验值 Table 3 Test results of ultimate load and deflection |

目前,对预应力钢绞线抗剪加固钢筋混凝土梁承载力的研究还不多,韩国Yang等[ 3]采用美国混凝土结构规范ACI318-05及欧洲规范EC-2中的方程式进行了计算,计算结果与试验结果相差较大,华侨大学杨军民、郭子雄等[ 4, 5]建立了闭合预应力钢丝绳加固钢筋混凝土梁抗剪承载力计算式,计算结果与试验结果较吻合。对U形抗剪加固梁考虑钢绞线预应力水平承载力的计算方法,至今还未见报道。本文在加固规范[ 11]计算式的基础上,考虑预应力水平和剪跨比对加固梁的抗剪承载力的影响,不考虑聚合物砂浆的作用,建立了简明、实用的计算式。

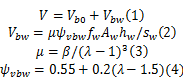

预应力钢绞线U形加固梁承载力按下列式计算:

式中: Vb0为加固前梁的斜截面承载力,按现行国家标准《混凝土结构设计规范》GB50010—2010计算; λ为计算截面的剪跨比, λ=a/h0,当 λ小于1.5时,取1.5,当 λ大于3时,取3, a为集中荷载作用点至支座截面或节点边缘的距离; μ为与预应力水平和剪跨比有关的钢绞线抗剪承载力参与系数,当 μ大于1时,取1; β为钢绞线预应力水平,当 β>0 .3时, β取0 .6 -β,且 β≤0 .4; ψvbw为计算系数,是与钢绞线箍筋的构造方式及剪跨比有关的抗剪强度折减系数; Aw为预应力钢绞线面积; fw为钢绞线强度试验值,取1750 MPa; hw为梁侧配置的钢绞线的竖向高度; sw为钢绞线箍筋的间距。

由表4可知,计算结果均小于试验结果,且相差较小,说明本文计算方法是适用的。

| 表4 极限荷载计算值和试验荷载值的比较 Table 4 Comparison between test results and theoretical values of ultimate load |

(1)剪跨比对梁的斜截面破坏形态影响较大。剪跨比为2.2的对比梁和加固梁均发生箍筋先屈服,纵筋后屈服,最终压区混凝土被压碎的弯剪破坏,剪跨比为1.65的加固梁均发生剪压破坏。

(2)预应力钢绞线加固梁RCBM-1、RCBM-2、RCBM-3较对比梁RCBM-0,极限荷载分别提高5%、15%、11%;RCBS-5、RCBM-6较RCBS-4的极限荷载分别提高8%、6%。当钢绞线预应力水平小于0.3时,加固梁的承载力随钢绞线预应力水平的提高而变大,预应力水平超过0.3后,加固梁的承载力随预应力水平增加相对变小。

(3)抗剪加固可提高梁的截面刚度。截面刚度随预应力水平的提高而增大。

(4)建立了预应力高强钢绞线U形抗剪加固梁的承载力计算式,计算结果与试验值吻合良好。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|