作者简介:黄健康(1981-),男,副教授.研究方向:异种金属焊接及数值计算.E-mail:sr2810@163.com

对铝/钢异种金属焊接接头界面进行了XRD和EDS分析,结果表明:在Al-Fe界面上主要生成Fe2Al5和FeAl3两种金属间化合物,以热力学基本定律为基础,建立了基于相图的Al-Fe金属间化合物形成的吉布斯自由能计算模型,利用该模型分别计算了各Al-Fe金属间化合物形成的吉布斯自由能随温度变化的关系。结果表明,生成Fe2Al5的吉布斯标准自由能比生成FeAl3的低,所以在铝/镀锌钢板的焊接过程中,Fe2Al5要比FeAl3优先生成。

The interface of welding joint of aluminum and steel was analyzed using XRD, EDS and the related phase diagram. It was observed that a large number of Al-Fe Intermetallic Compounds (IMC), e. g. Fe2Al5 and FeAl3, was formed in the joint interface. In order to study the relationship between Al-Fe IMC and the welding temperature, a model for Gibbs free energy calculation in the formation of Al-Fe IMC was established based on the basic law of thermodynamics. The Gibbs free energy of Al-Fe IMC with the variation of the temperature was simulated using this model. The results show that the primary Al-Fe IMCs in the interface are Fe2Al5 and FeAl3. The Gibbs free energy for the generation of Fe2Al5 is lower than that of FeAl3, so Fe2Al5 is generated prior to FeAl3 in the welding process of joining of aluminum and galvanized steel.

铝及铝合金具有比强度大、重量轻等特性,而钢具有高强度、抗腐蚀性等优点,因此铝和钢的焊接结构具有越来越广泛的应用前景[ 1]。但对铝/钢异种金属材料连接而言,两者之间的固溶度很低,物理化学性能差异明显,极易反应生成一定厚度的Al-Fe金属间化合物,生成的这些Al-Fe金属间化合物主要以脆性相Fe2Al5和FeAl3存在,化合物层的厚度过大会降低接头的塑性和韧性,从而影响焊接接头的强度。有关研究[ 2]认为化合物层厚度在5~10 μm范围内合适。针对铝/钢焊接界面反应产生的各种Al-Fe金属间化合物,国内外很多学者开展了研究工作。文献[ 3]利用钢板在熔融铝中的溶解过程研究了固体铁-液态铝之间的界面反应,结果表明,在固体铁-液态铝界面上生成了Fe2Al5和FeAl3两种化合物相,并且Fe2Al5相生长速度快,是主要的生成相,FeAl3相是在反应的后期生成的,并部分溶解在熔融铝中。文献[ 4- 5]研究了TIG电弧焊条件下,铝/钢焊接界面金属间化合物的生成情况,结果表明:铝/钢界面上最先形成的富铝金属间化合物为分布于钢侧的Fe2Al5,并且随着燃弧时间的增加,Fe2Al5会与Al继续反应生成FeAl3相。文献[ 5]在不同的加热温度和保温时间下,对铁/铝扩散偶的界面反应层形成机理进行了研究。结果表明:在加热温度为540 ℃、保温时间大于60 min的条件下,界面反应层的结构为纯铁/Fe2Al5+FeAl3/纯铝。文献[ 7]对铝和镀锌钢板CMT熔钎焊界面反应的热力学进行了研究,结果表明:在铝/镀锌钢板CMT焊接界面处形成的化合物主要是Fe2Al5和FeAl3相,并且先生成的是Fe2Al5相,FeAl3相是在冷却过程中形成的。

本文通过分析脉冲旁路耦合电弧熔钎焊焊接铝/镀锌钢板时的接头界面显微组织结构,并在现有研究的基础上,以热力学基本定律为基础,建立了铝/镀锌钢焊接接头界面金属间化合物生成的吉布斯自由能计算模型。利用该模型分别对各Al-Fe金属间化合物的生成进行了热力学计算,进一步说明在铝/钢异种金属焊接过程中各Al-Fe金属间化合物的生成机理。

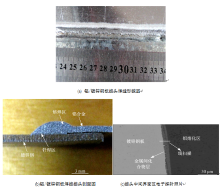

采用脉冲旁路耦合电弧熔钎焊[ 8]进行了铝/镀锌钢板异种金属的焊接。焊接使用镀锌层厚度为100 g/m2的镀锌钢板,填充材料为直径1.2 mm的ER5356铝合金焊丝,焊接过程中采用Ar保护。图1为铝/镀锌钢板脉冲旁路耦合电弧熔钎焊焊缝形貌图、接头切面图以及接头界面区电子探针照片。

从图1(c)可以看出,铝熔化区与镀锌钢板之间生成了一层接近10 μm的均匀连续的过渡层,该相在铝/镀锌钢板的接触面上形核,并以柱状晶的形式向钢基体内生长。

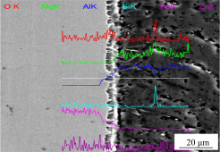

为了分析接头界面区反应层的成分,对焊后接头的界面区反应层进行线扫描分析,如图2所示。

由图2可以看出,焊后接头界面形成了一种亮灰色的致密新相,其平均厚度为8~10 μm,形貌与母材大不相同。从图2可以观察到Fe、Al元素从镀锌钢板→钎接界面区→熔焊焊缝金属有一个明显的渐变过程,分别呈下降和上升的趋势;而其他元素基本保持不变。这是Fe、Al元素向对方基体母材扩散的结果,因此可以初步判定镀锌钢板与铝接头之间的中间反应层应为Al-Fe金属间化合物。

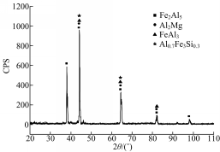

图3为其对应的XRD分析图谱,由图3可知,在焊接接头界面处的物相有Fe2Al5、FeAl3等金属间化合物。为进一步探明铝/镀锌钢板界面反应区的组织结构,下面采用热力学计算的方法,预测铝/镀锌钢板焊接接头界面处各Al-Fe金属间化合物相生成的可能性。

对 A、 B二元混合体系,其摩尔吉布斯自由能[ 9]可表示为:

式中: GA=0 GA+RTln XA和 GB=0 GB+RTln XB分别表示组元 A和 B的吉布斯自由能; XA、 XB分别表示组元 A、 B的摩尔分数; EG为多余部分的吉布斯自由能,其表达式[ 10]为:

式中: L是 A、 B组元间的相互作用参数。

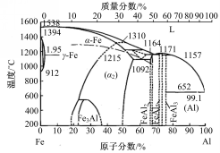

根据如图4所示的Al-Fe二元相图,铁和铝两者相互作用可以形成Fe3Al、FeAl2、Fe2Al5和FeAl3等一系列金属间化合物。

各种Al-Fe金属间化合物相的吉布斯标准自由能可表示为:

式中:0 GFe和0 GAl分别是纯液态铁和铝的自由能; XFe、 XAl分别是铁和铝的摩尔分数; LAl,Fe是铁和铝之间的相互作用参数。

在文献[11]中,分别对纯液态铁和铝的自由能0 GFe、0 GAl的计算进行了详细的阐述。

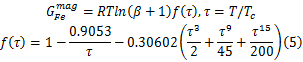

纯液态铁的自由能0 GFe为:

式中:0

式中: Tc和 β为铁的磁性转变温度和玻尔磁子数。

纯液态铝的自由能0 GAl为:

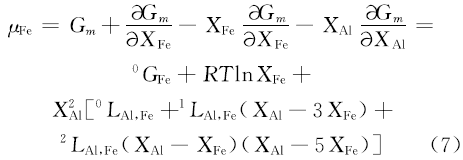

在二元组分体系中,某一组分的偏摩尔吉布斯自由能即为该组分的化学势,因此可得:

同理,可得Al的化学势。

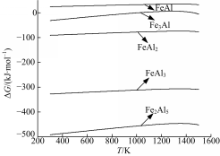

根据有关热力学数据[ 12],表1列出了各种与Fe-Al反应有关的热力学数据。应用计算机程序计算和绘图的结果如图5所示。

| 表1 模型中的计算参数 Table 1 Parameters of model |

从计算结果可以看出,形成FeAl相的标准吉布斯自由能最大,当温度介于300~1500 K时,形成FeAl的吉布斯自由能大于零,所以,在焊接铝和钢的过程中,不可能生成FeAl,而其他化合物在此温度区间内均可形成。

另外,有关研究发现[ 13],FeAl2是一种亚稳相,因而在焊接过程中,这种化合物也不可能生成。而Fe3Al的生成吉布斯自由能在温度低于900 K时小于零,当温度超过900 K时大于零,且整个温度范围内几乎接近于零,说明在温度小于900 K时,该化合物在铝铁界面上可能生成,当温度超过900 K时,该化合物在铝铁界面上不可能生成。

从图5还可以看出生成Fe2Al5的吉布斯自由能变化比生成FeAl3的要小得多。根据吉布斯判据,吉布斯自由能的值越负,说明反应的自发性越强,故在铝/镀锌钢板焊接接头界面处开始形成的金属间化合物可以认为是Fe2Al5,此外,Fe2Al5相具有斜方型[ 14]晶体结构,沿 C轴具有较多原子空位,Al原子容易占据此处,因此Fe2Al5长大很快,在随后的冷却过程中Fe2Al5与多余的Al原子结合而生成层次不齐的FeAl3相。

通过上面的热力学分析可知,在铝/镀锌钢板焊接接头界面处可以生成Fe2Al5和FeAl3这两种化合物相,而图3所示的铝/镀锌钢板焊接接头界面区的XRD分析结果也表明,在焊接接头界面处主要生成了Fe2Al5和FeAl3两种化合物相,与上述热力学计算结果一致,表明所建立的热力学计算模型能够正确反映铝/镀锌钢板焊接界面金属间化合物的生成情况以及金属间化合物相的生成顺序。

(1)通过对铝/钢异种金属熔钎焊焊接接头界面的组织结构及元素分析,可知在铝/钢异种金属的焊接过程中,焊接接头界面处形成了Fe2Al5、FeAl3等金属间化合物。

(2)通过对Al-Fe金属间化合物的热力学计算,结果表明,在铝/钢异种金属焊接界面处可以生成Fe2Al5和FeAl3两种化合物相,与实验结果基本一致。并且由于生成Fe2Al5的吉布斯自由能变化比生成FeAl3的要小得多,故在界面上Fe2Al5要比FeAl3优先生成,而FeAl3相是在熔体冷却过程中Fe2Al5与Al原子结合而生成的。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|