作者简介:刘长英(1974-),男,副教授,博士.研究方向:测控技术.E-mail:liuchangy@jlu.edu.cn

针对汽车连杆裂解槽人工检测工作量大、效率低且误差大的现状,提出一种基于机器视觉的汽车连杆裂解槽检测方法。该方法利用CCD摄像机获取检测图像,通过同态滤波技术滤除背景噪声以提高检测图像的质量,通过自适应阈值的Canny边缘检测方法提取有效边缘信息,通过圆形度和扁度对目标特征进行检测和识别,通过对汽车连杆进行实际检测来验证本文方法。实验结果表明:本文方法能够快速准确地实现汽车连杆裂解槽的自动检测识别,具有良好的检测效果。

结果

结果

In traditional manual detection of fracture splitting notch of auto connecting rod, the workload is heavy, the efficiency is low and the detecting error is big. To overcome these shortcomings, an improved machine vision inspection method is proposed. This method uses a CCD camera to obtain detection image, and filters out the background noise by homomorphic filtering technique to improve the quality of the detected images. It uses the self-adaptive threshold Canny edge detection method to extract the edge information. The target feature is recognized and judged by measuring its circularity and oblateness. The proposed method is verified by auto connecting rod detection experiment. Results show that using the proposed method can realize quick and accurate detection of auto connecting rod.

汽车连杆是发动机的关键部件之一,小头与活塞通过活塞销连接,大头与曲轴连接,燃烧室内的混合气体压缩后,经点火燃烧后急剧膨胀,以很大的力传给曲轴,推动曲轴旋转,曲轴又带动活塞压缩气缸中的气体[ 1]。我国汽车工业每年汽车连杆的需求量约为1亿支,市场份额非常巨大。汽车连杆是发动机的关键零部件,其加工制造精度直接影响发动机性能,连杆裂解技术是近几年新出现的汽车连杆加工技术,能够非常好地满足汽车连杆加工精度要求。汽车连杆裂解技术通过在连杆大头的孔壁加工裂解槽,在该处形成应力集中,施加垂直断裂面的横向载荷进行裂解,从而可以在变形很微小的情况下在缺口处进行规则断裂,形成犬牙交错式的断裂面,实现连杆体与连杆盖的无屑断裂剖分[ 2]。汽车连杆裂解技术与传统连杆加工技术相比,具有高效、节能、生产成本低、提高抗载荷和抗剪切能力、提高连杆体与连杆盖的装配精度、提高汽车发动机的整体装配精度等优点。满足技术规格要求的裂解槽是汽车连杆成功裂解的前提条件。目前我国汽车产业还是以人工方法对连杆裂解槽进行检测,不仅费时费力而且效率低,易造成漏检和误检,对于汽车连杆这种批量生产的工件,检测速度已经无法适应生产加工速度,急需要一种自动化的检测方法解决这一问题[ 3]。针对汽车连杆裂解槽的在线检测问题,本文提出一种视觉检测方法,通过视觉成像技术、图像处理技术和自动控制技术等实现汽车连杆裂解槽的在线检测和识别。

视觉检测技术就是综合电子器件来代替人眼实现测量、识别和判断等功能,通过图像采集装置将被测目标转换成图像信号,根据获得的图像信息(如颜色、亮度及分布等)提取被测目标的特征值,通过计算对检测目标进行检测识别[ 4, 5]。

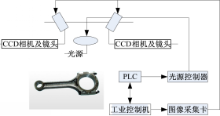

本文所研究的汽车连杆裂解槽视觉检测系统主要由光源、光源控制器、CCD摄像机、可编程逻辑控制器PLC、图像采集卡及工控机等构成,如图1所示。

检测系统进行检测时,PLC接收系统发来的检测信号,控制光源控制器按照要求开启光源照亮检测目标——汽车连杆裂解槽,控制CCD像机进行曝光采集目标图像,对目标图像进行滤波、背景分离、边缘提取和特征识别,根据获得的检测信息判断检测的汽车连杆上是否已加工满足裂解要求的裂解槽,给出检测结果。

在所获取的图像中,由于目标裂解槽处于暗区部分而其他为明区部分。因此,在对图像进行分析识别处理之前,需要对采集的图像进行滤波和去噪声处理,增强检测目标与背景图像的对比度,滤除孤立的噪声点,为后续检测识别提供高质量的图像。

同态滤波技术是一种灰度变换与频率过滤相结合的图像处理技术,以图像照度或反射频率作为频域处理基础,通过压缩图像亮度范围和增强图像对比度提高图像质量[ 6]。一幅图像 f( x, y)可以用它的照明分量 i( x, y)与反射分量 r( x, y)的乘积来表示,即:

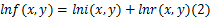

进行对数运算将乘性分量变换为加性分量,即:

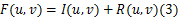

对式(2)两边取傅立叶变换,则有:

式中: F( u, v)、 I

选取滤波函数 H( u, v)对 F( u, v)进行滤波,得:

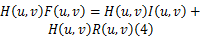

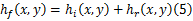

对式(4)进行傅立叶逆变换,变换到空间域,得:

由于 hf

由于小波变换在空域和频域都具有良好的局部性,因此采用小波分解方法进行同态滤波。

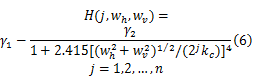

对于高频部分,其传递函数为:

式中: γ1和 γ2是修正因子; j是分解级数;2 j是分辨率; kc是截止系数;对水平细节分量: wh=0, wv=0;对垂直细节分量: wh=1, wv=0;对对角细节分量: wh=1, wv=1。

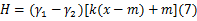

对于低频部分,其传递函数为:

式中: x为低频率小波系数, m为小波系数的平均值, k(0 <k<1)是对比度调节因子,用于调节图像亮度的不均匀性。

由于目标图像边缘包含检测所需的大部分关键信息,所以图像边缘的提取是目标图像与背景图像分割的重要依据,对于整个图像场景的理解和特征目标识别非常重要。Canny边缘检测算法是图像处理与分析技术领域的一种标准方法,但典型的Canny边缘算子高、低阈值的比例是固定的,并且是由人为确定的;且在实际应用时,图像很容易受到光源强度、位置、杂散光及其他噪声的干扰,使高、低阈值难以确定,若对不同的目标图像采用同一阈值比例会使目标图像的边缘信息缺失或出现伪边缘等现象[ 7, 8]。本文采用最大类间阈值法计算双门限分割的最佳高阈值 Th,并设置低阈值 Tl=0 .35 Th,实现阈值的自动最优选择。

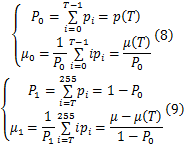

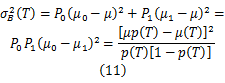

系统所获得的图像为256级灰度图像,设灰度值 i的像素数为 ni,像素总数为 N,则各像素数的概率为 pi=ni/N。 T将所有像素分为(0, T-1)和( T,255)两类,则这两类的概率和平均值分别为:

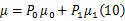

式中: μ是整幅图像的灰度平均值; μ

则全部灰度平均值为:

两类间的方差为:

T在(0,255)内变化,当

图像经上述处理后便可得到目标的边缘和区域等特征,也就获取了目标图像的形状。但是,为了让计算机能够自动、精确地检测到裂解槽是否符合加工要求,需要进行进一步的分析和处理。形状分析是目标区域处理方法中最重要的组成部分,因此,通过分析和处理形状的特征量便可提取和识别出被测目标[ 9]。根据被检测目标图像特征,本文以圆形度和扁度来识别被检测目标是否符合要求。

3.2.1 圆形度

使用圆形度来测量区域的形状,其定义如下:

式中: A为区域面积; P为区域周长;当区域形状是圆形时, C=1,取最大值,当区域形状是正方形时, C=π/4,当区域形状是正三角形时, C=

3.2.2 扁度

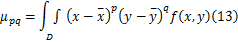

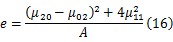

扁度(即长宽比)可以用目标区域的最长弦与其垂直方向上的最长弦之比来度量,也可以用矩来计算。假设目标区域 D的灰度分布函数为 f

式中:

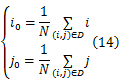

假设数字图像的目标区域 D由 N个像素点组成,如果每个像素点的灰度为1,则目标区域 D的灰度质心可描述为:

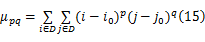

那么,该区域的 p+q阶中心矩可由下式计算:

因此,所求区域的扁度可用式(16)来求出:

利用扁度特征可将纤细形状物体同方形物体或圆形物体区分开来。

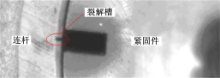

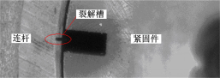

检测系统采用日本SONY公司的XCD-SX90黑白CCD像机,镜头采用COMPUTAR公司的M7528-MP 75 mm定焦镜头,系统所采集的原始图像如图2所示。通过基于小波分析的同态滤波技术对所采集的原始图像进行滤波处理,进行同态滤波时所选用参数如下: γ1 =2 .3, γ2 =1 .4, kc=1 /8, k=0 .5。图3为对原始图像进行同态滤波技术处理后的图像。图4为采用自适应阈值的Canny边缘检测方法处理后的图像。

特征识别中,汽车连杆上标准裂解槽的圆形度 C=0 .63 ±0 .02,扁度 e=4 .14 ±0 .05。

为检验本文方法对汽车连杆裂解槽的检测效果,随机抽取50个待胀断连杆进行检测,检测结果如表1所示。

| 表1 裂解槽特征的统计结果 Table 1 Statistical results of fracture splitting groove features |

表1中的检测结果表明,符合裂解要求的裂解槽图像的圆形度和扁度均分布在一个较窄的区域范围,因此可以根据圆形度和扁度准确地判定裂解槽是否存在及是否符合裂解要求。不符合裂解要求的目标图像的圆形度很小,扁度接近1,说明检测目标形状复杂,最大长度与宽度接近,符合斑点和杂质等形状特征(见图5)。

对一种基于机器视觉的汽车连杆裂解槽检测技术进行了研究。首先,通过基于小波分析的同态滤波技术对CCD像机获取的目标图像进行滤波处理;然后,通过一种自适应阈值的Canny算子边缘检测方法提取检测目标边缘信息,最后通过求取检测目标的特征参数即圆形度和扁度来识别和判断裂解槽是否存在及是否符合裂解加工要求。实验结果表明:本文检测方法能够快速、准确地对汽车连杆裂解槽进行检测判断,可有效避免人工检测带来的误判及漏检情况,具有高的检测精度和检测效率,并且具有很高的可靠性和重复性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|