作者简介:韩玲(1984-),女,博士研究生.研究方向:载运工具运用工程.E-mail:world-bird386@sohu.com

针对无级变速器(CVT)电液控制系统软件开发过程中DNR离合器控制效果一致性的问题重点进行了分析。由于参数的多样性、不确定性和时变性导致了DNR湿式离合器开环控制存在一定难题,在分析其结合过程的基础上,针对半离合点和滑摩过程的控制提出了一种自学习方法。该方法将涡轮加速度作为目标,构建了李亚普诺夫判据的二次型性能方程,制定了学习规则,从理论上确保了自学习过程的渐进收敛性。为验证上述自学习控制算法在实际应用过程中的有效性,本文在ETAS软件中对上述控制算法进行了建模,并利用快速原型仿真工具对上述算法在实车上进行了测试,试验表明应用效果良好。

The control consistency of Drive-Neutral-Reverse (DNR) clutch in the software development of the electric-hydraulic control system of Continuous Variable Transmission (CVT) is analyzed. The parameter diversity, uncertainty, and time-varying introduce difficulties to the open-loop control of DNR clutch. Regarding the filling time and the slipping process, a self-learning method is proposed, which takes the smooth turbine acceleration as the target. The learning rule is derived from the Lyapunov argument. The asymptotic convergence of the self-learning process is theoretically proved. To verify the effectiveness of the learning control algorithm in practical application, the control algorithm modeling is set up in the ETAS software, and the control algorithm is tested using rapid prototype simulation on real vehicle. The test results indicate that application effect of the control method is good.

近些年来,许多学者对离合器的控制进行了研究,但研究对象往往是起步离合器,且认为带有液力变矩器作为起步装置的无级变速器离合器没有起步工况[ 1, 2, 3, 4, 5]。鲜有人提及离合器在控制系统实际应用中的控制效果问题。但是在CVT实际应用的过程中,某些特殊工况下,即使带有液力变矩器,DNR通过前进档离合器和倒档制动器实现车辆的前进档(Drive)、空档(Neutral)和倒档(Reverse)之间的切换,离合器也会担负某种程度的起步功能[ 6, 7, 8, 9, 10]。如将换档手柄切换到前进档时,在较短时间或几乎同时踩下加速踏板,此时离合器还处于充油或滑摩开始阶段,而发动机根据加速踏板信号已经提升功率,离合器的输入扭矩与转速提升,如没有相应的控制策略,会造成滑摩阶段离合器输入部件与从动部件滑摩不充分,在离合器结合过程的最后快速升压阶段,离合器输入部件与从动部件在仍有较大转速差的情况下突然结合,对传动系造成扭矩冲击,导致车辆起步时的冲击感,造成CVT的严重破坏。另外,如何在控制DNR离合器结合的过程中对离合器的充油过程、滑摩过程以及结合过程进行准确的控制,实现快速无冲击结合,也是要重点考虑的问题。因此为了提高离合器控制软件对诸多不确定性参数的适应性,本文对上述问题开展了相应的研究。

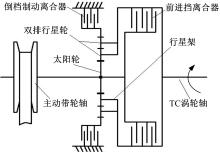

在配有液力变矩器的CVT车型上,DNR换向机构的典型结构如图1所示。

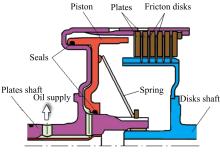

从图中可以看出:该DNR机构采用双排行星轮并配合前进档离合器和倒档制动离合器,通过调整制动离合器和前进档离合器的分离/结合状态来实现DNR档位的切换。前进档离合器和倒档制动器均采用液压执行元件,作用原理简图如图2所示。

判断离合器结合性能的主要因素就是结合的平顺性(即冲击度)以及快速性(滑摩功)。

式中:

在结合过程中

离合器油缸的压力可以表示为:

湿式离合器结合过程分为3个阶段,即快速充油阶段、滑摩阶段以及离合器结合阶段,3个阶段对应着离合器4种状态,用

状态1:

式中:

状态2:

式中:

状态3:

状态4:

对状态3和状态4的离合器活塞受力状态进行分析有:

式中:

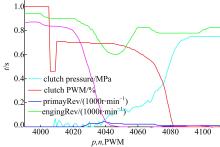

经过上述分析,离合器的结合过程中其压力、离合器阀的控制目标以及离合器油缸充油的过程如图3所示。

图中在 t1时刻,根据离合器油缸的压力响应计算公式可知,充油过程中离合器目标压力不直接影响离合器油缸的压力,而是影响离合器油缸的充油速度。因此, t1过程中油缸压力与活塞行程近似呈线性比例关系。

t1与 t2时刻的过渡点A是充油结束的时刻,对这一过渡点的精确控制非常重要,否则会出现“充油过度”或者“充油不足”。“充油过度”,即在A点,离合器阀的目标压力继续保持

如果在滑摩结束之前将离合器阀的目标压力迅速提升,将会由于转速差的存在导致扭矩突变,从而引起第二次换档冲击。

综上所述,离合器结合的控制关键就在于精确控制A点和B点离合器油缸的压力变化。但是对于DNR离合器的开环控制系统,往往要耗费大量的精力对上述关键参数

影响离合器接合过程的因素多种多样,主要有:①驾驶员操作意图的随机性。②路况的复杂性。③离合器机械执行元件以及液压元器件的制造误差一致性。④离合器摩擦特性、电磁阀的电磁特性、油品参数等随着时间的衰减变化。因此,离合器控制的最大难点在于要搭建具有较强鲁棒性、具有高适应性的控制系统,并具有实际应用的可行性,基于上述要求,本文选择了自学习控制算法。

根据图3所示离合器曲线,在离合器的充油阶段,电磁阀控制的目标压力

充油过程的控制目标就是要以最快的速度充满油缸同时避免出现扭矩冲击。但是,在CVT变速器中,扭矩

在上述分析的基础上,针对离合器的充油过程设计了自学习控制器,结构如图4所示。

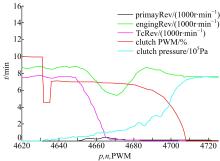

图5为DNR离合器接合过程的一条典型曲线,从图中可以看出,离合器油缸的压力在目标时刻完成时并没有发生变化,而是在充油结束后的0.25 s后才开始上升,并且离合器压力开始上升的时刻,发动机转速和涡轮转速出现明显下降,由此判断,在充油阶段离合器存在充油不足的现象。

由于冲击扭矩的不可测量性及其与涡轮转速的直接相关性,本文选择了涡轮转速参数作为自学习控制的依据。

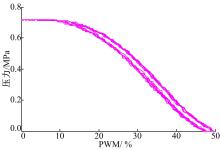

根据离合器电磁阀的试验特性曲线图6,取其类似线性的可控段,电磁阀的电流-压力特性表示为:

要避免换档冲击的产生,液力变矩器涡轮转速

整理式(8)(9)(10)有:

参数

将稳定涡轮加速度作为自学习控制目标,并为之设定一个允许范围:

由此,根据涡轮加速度的偏差范围,可以写出李亚普诺夫稳定性判据二次型性能方程:

在李亚普诺夫稳定性判据的基础上,应用链式法则,制定

式中:

结合式(8)(9)(10)并对其整理后代入上式(16):

由于

式中:

式(18)的物理意义在于:如果

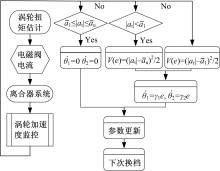

根据上述分析,参数调整的自学习规则具有实际物理意义且易于实现,并且根据李亚普诺夫判据涡轮加速度的偏差具有渐进稳定性。将其应用于控制系统中的离合器控制模块,自学习模块的作用原理如图7所示。

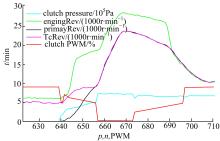

为验证上述自学习控制算法在实际应用过程中的有效性,本文在ETAS软件中对上述控制算法进行了建模,并利用快速原型仿真工具对上述算法在实车上进行了测试,测试结果如图8~图10所示。

将图10与图5相比较可以看出,离合器油缸的压力在目标时刻完成时已发生变化,并且离合器压力上升后始终保持平稳状态,发动机转速和涡轮转速出现明显下降,由此判断,在充油阶段离合器充油充足,控制效果良好,通过对离合器接合过程的分析所建立的自学习控制模块达到了预期的控制效果。

参数的多样性、不确定性和时变性,导致了离合器接合一致性难以保证。本文在对离合器结合过程中的三个阶段进行了深入分析,针对不同阶段提出了不同的控制方案。对离合器充油过程,检测涡轮转速开始下降的时刻,并与目标充油结束时刻(即半离合点时刻)进行比较,然后根据两者之间的差值对目标充油时间进行调整。对离合器的滑摩阶段,监控其涡轮转速的加速度,以稳定的加速度值作为控制目标,构建了基于李亚普诺夫判据的二次型性能方程,并据此确定了自学习规则,确保了自学习控制过程的渐进收敛性。通过本文的研究,上述控制方案可进行工程化生产。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|