作者简介:胡东海(1989-),男,博士研究生.研究方向:汽车机电一体化技术.E-mail:jsherohu@126.com

分析了电涡流缓速器的节能特性,提出了两个适用于电涡流缓速器的节能评价指标:制动增益系数和单位质量能量密度。以此评价指标为目标函数,建立了电涡流缓速器结构参数的节能优化设计数学模型。运用遗传算法寻求设计变量的全局最优解。获得的最优解表明:基于节能设计的优化结果优于以最大制动力矩为目标函数的优化结果,对电涡流缓速器的结构设计有一定的指导意义。

The energy-saving characteristics of eddy current brake are analyzed, and two energy-saving evaluation indexes are proposed. The mathematical model of the optimal energy-saving design of eddy current retarder is established, in which the energy-saving evaluation indexes are taken as the objective function. Genetic algorithm is used to seek the global optimal solution of the design variables. The optimization results based on the energy-saving indexes are better than the optimization results in which the maximum braking torque is taken as the objective function. The proposed method can provide certain guidance to the structural design of the eddy current brake.

电涡流缓速器作为客车和卡车的主要辅助制动装置,安装在汽车的传动轴上或变速器后端,主要作为摩擦制动系统的补充,防止车辆在市区频繁制动或者下长坡行驶造成制动器过热[ 1]。近年来国内外学者一直致力于电涡流缓速器基础理论的研究:文献[2-3]提出将转子盘或转子鼓的材料参数B/H曲线用公式拟合,综合考虑该曲线以及定子铁芯磁饱和的影响,分别推导出转筒式缓速器和电涡流缓速器的制动力矩模型;文献[4-5]讨论了圆柱型电涡流缓速器的集肤效应对制动力矩的影响,建立了基于集肤效应的电涡流缓速器制动力矩模型;江苏大学的何仁等[ 6]提出了电涡流缓速器的设计理论与方法,开发的产品试验显示利用该设计理论生产的电涡流缓速器性能良好。

2012年5月出台的新国标GB7258《机动车运行安全技术条件》中规定:车长大于9 m的客车、总质量大于等于12 t的货车和专项作业车、所有危险货物运输车都应装备缓速器(或其他辅助制动装置)。电涡流缓速器作为汽车的主要辅助制动装置,必将得到大范围的安装与使用。电涡流缓速器在工作时需要消耗车载电能,进而增加车辆的燃料消耗。在交通运输车辆上大范围安装使用电涡流缓速器而消耗的燃料量显得非常可观,因此研究电涡流缓速器的节能设计就显得非常必要。本文为了解决电涡流缓速器在节约能源和结构参数优化设计方面存在的问题,提出了两个适合于电涡流缓速器的节能评价指标,并以该评价指标为目标函数建立其结构参数节能设计的数学模型,利用遗传算法进行优化设计。

电涡流缓速器在工作时需要消耗电能,汽车用电涡流缓速器的工作能源来自于车载的蓄电池和发电机。同时,电涡流缓速器励磁线圈通入电流直接影响输出的制动力矩,为了能够无极调节电涡流缓速器的制动力矩,利用直流斩波器(PWM变换器)改变电涡流缓速器与电压源的导通时间控制施加在励磁线圈两端的等效电压[ 6]。

在制动过程中,蓄电池所输出的能量为:

式中:

设电涡流缓速器每个励磁线圈的电阻为

推导得出单个励磁线圈的电阻为:

式中: ρc为铜导线的电阻率。

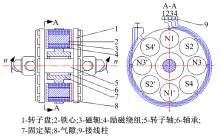

如图2所示,电涡流缓速器固定架上固定有8个励磁线圈(N1和N1'、S2和S2'、N3和N3'、S4和S4')。电涡流缓速器励磁线圈大多采用并联结构,并联型接法使得N1和N1'串联形成一组励磁线圈;同理S2和S2'也是串联形成一组励磁线圈……,最后形成的4组励磁线圈是相互并联的,电涡流缓速器的总电阻为:

式中: NP为励磁线圈组数(磁极对数)。

电涡流缓速器所输出的制动功率等于运动导体中涡流产生的热功率,电涡流缓速器的制动功率为[ 7]:

式中:

为了衡量电涡流缓速器将电能转化为制动能量的能力,将电涡流缓速器最大制动功率与电涡流缓速器消耗电功率的比值定义为电涡流缓速器的制动增益系数。电涡流缓速器的制动增益系数

式中: ωmax为最大磁场变化角速度。

结合式(1)~(5)可以看出,电涡流缓速器的制动增益系数与外部电源无关(实际输入电压

电涡流缓速器的缺点主要是体积大、质量重,这样不仅会增加车辆的整备质量,也增加了车辆运行中的能量消耗。所以,电涡流缓速器的结构改进以及材料属性的重新选取也成为电涡流缓速器的研究热点[ 7]。为了衡量电涡流缓速器在轻量化方面的优劣,定义电涡流缓速器的最大制动功率与缓速器总质量的比值为单位质量能量密度,电涡流缓速器的单位质量能量密度

式中:

对于电涡流缓速器整体质量而言,定子铁芯、励磁线圈以及转子盘质量占了很大一部分,忽略定子固定架、转子散热叶片和转子轴的质量影响。电涡流缓速器的总质量为:

式中: mi为定子铁芯的质量; mc为励磁线圈铜导线的质量; md为单片转子盘的质量。

为了分析问题方便,本文对该数学模型作如下假设:①将转子盘视为实心盘;②忽略定子固定架、散热叶片、转子轴以及转子法兰盘的质量;③转子盘的电阻率

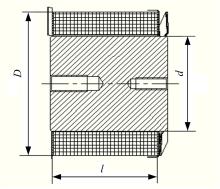

电涡流缓速器结构参数优化设计的主要设计变量有:

(1)励磁线圈的结构参数:线圈骨架的外径

(2)转子盘的结构参数:转子盘中心半径 rm。

(3)励磁线圈铜导线的线径 d0。

将前文提出的两个评价电涡流缓速器节能特性的指标作为节能优化数学模型的目标函数。考虑到这两项指标的重要性的差异引入加权因子,将它们组合成的目标函数为:

式中: α1为电涡流缓速器的制动增益系数的加权因子,取 α1=0.6; α2为电涡流缓速器的单位质量能量密度的加权因子,取 α2=0.4。

2.3.1 最大制动力矩

电涡流缓速器的制动力矩除了要满足汽车的制动要求外,其作用在汽车后轴上的最大制动力矩不能大于后轴的最大附着力,设计的电涡流缓速器最大制动力矩满足的约束条件为:

式中:

2.3.2 气隙磁感应强度

电涡流缓速器中铁芯、磁轭、转子盘等软磁体的工作点的选取要保证最大气隙磁感应强度不大于所选取材料的饱和磁感应强度,这样使电涡流缓速器的制动功率留有余量,使其性能更加可靠。设计的电涡流缓速器的气隙磁感应强度

式中: Bmax为所选软磁体材料的饱和磁感应强度,对于低碳钢,取 Bmax=2.2 T。

2.3.3 定子铁芯直径

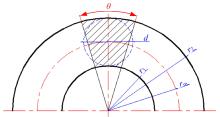

定子铁芯直径

2.3.4 线圈骨架外径

如图3所示,定子铁芯中心是在转子盘中心半径上,

2.3.5 最大电流密度

电涡流缓速器的定子实际是一组电磁铁,当电磁铁工作时,励磁线圈消耗电能发热,如果励磁线圈的温升超过最高许用温升,那么励磁线圈的绝缘性能会降低,严重时可能导致线圈匝间被击穿,发生短路等。考虑到电涡流缓速器设计时,要求设计的励磁线圈的最大电流密度不大于8 A/mm2[ 6],可得到关于最大电流密度的约束条件为:

以江苏省汽车工程重点实验室与江苏永亚汽车零部件有限公司合作开发的1900型电涡流缓速器为研究对象,进行电涡流缓速器结构参数节能优化设计。

为了获得全局最优解,作者使用遗传算法[ 8]对该问题进行求解。在科学计算软件Matlab中编写目标函数程序,并利用罚函数法对约束条件进行处理。

文献[9]中提出将电涡流缓速器制动力矩最大值作为目标函数进行优化,本文为了比较基于节能设计的优化模式与以最大制动力矩为目标值的优化模式的优劣,这里建立以最大制动力矩为目标的数学模型,取与节能优化设计相同的约束条件,该数学模型的目标函数为:

式中: nc为电涡流缓速器的临界转速。

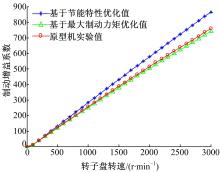

本文给出了两组优化方案:一是基于电涡流缓速器节能特性的优化结果;二是基于电涡流缓速器最大制动力矩的优化结果。在优化过程中,取相同的气隙长度为1.5 mm、转子盘厚度为23 mm、磁极对数为4。研究车型的最高车速为83 km/h、主减速比为5.988、轮胎滚动半径为0.56 m、空载质量为11.59 t、满载质量为32 t。计算得到电涡流缓速器的最大转速为2530 r/min,两组优化结果如表1所示。

| 表1 1900型电涡流缓速器结构参数优化值与原始参数值 Table 1 Optimal and original parameter values of structure |

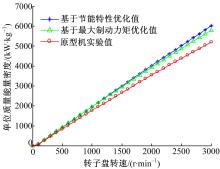

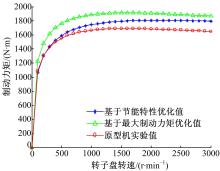

如图4所示,基于节能优化设计优化出的制动力矩值小于以最大制动力矩为目标的优化值,但是相比于原型制动力矩有所提高。在图5中可以看出,基于节能设计的优化结果在提高制动增益系数方面有所改善,而以最大制动力矩为目标函数的优化结果在这个特性上劣于原始参数。

| 图4 缓速器制动力矩优化曲线与实验值曲线Fig.4 Optimization and experimental curves of braking torque of eddy current retarder |

由表1可知:基于节能优化设计的励磁线圈铜导线的电流密度小于其他两项计算结果,而基于最大制动力矩优化结果的电流密度正好达到临界值,这就表明以节能特性的评价方法为目标优化可以有效地保证电涡流缓速器工作安全性。

由表1还可以看出,基于节能优化设计的线圈骨架宽度有所减小,使电涡流缓速器在轴向长度上减小,转子盘中心半径变大又使电涡流缓速器在径向方向尺寸变大,总质量相比其他两项参数有所减小。而且由图6可以看出,基于节能优化设计的单位质量能量密度大于其他两种结果。

提出了两种适用于电涡流缓速器的节能评价指标,并以此评价指标为目标函数进行了电涡流缓速器结构参数节能优化设计。结果显示:基于节能设计的优化结果在各项性能上均优于以最大制动力矩为目标的优化设计的结果。这表明此节

能评价指标可以用来评价电涡流缓速器在节能方面的优劣,并对电涡流缓速器的设计具有一定的指导意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|