作者简介:孙文财(1981-),男,讲师,博士.研究方向:交通环境与安全技术.E-mail:swcai@163.com

为实现载货汽车制动蹄片磨损状态动态检测预警,分析了载货汽车常用的鼓式制动器S凸轮磨损规律,提出了一种基于阻值分级法的蹄片磨损状态动态检测方法,并构建了制动蹄片磨损

To realize the dynamic detection and early-warning of wear of brake shoe of truck, the wear rule of S-shaped cam drum brake was analyzed. Then a dynamic detection method of the wear of brake shoe was proposed based on resistance classification. A calculation model of the resistance classification was built to calculate the resistance values of the dynamic detection sensor for wear status of brake shoe with 12 classes. A testing platform was built with Jie-Fang Sailing heavy truck and Freescale microcontrollers and the detection test was carried out. The test results show that the thresholds of change of output voltage between two different early-warning classes was higher than 0.25 V. The wear status of a 12 mm brake shoe can be dynamically detected with 12 grades under the significant level of

据公安部交通管理局2004~2010年全国道路交通事故情况统计年鉴,全国道路交通事故中半数左右的道路交通事故与车辆的制动性能不佳有关[ 1]。研究制动蹄片磨损状态动态检测预警方法,对提高车辆主动安全、预防制动蹄片过度磨损导致制动性能失效而引发的道路交通事故的发生有重要的理论意义和实际应用价值。

针对载货汽车制动蹄片磨损状态的检测预警问题,司国庆和Dennis等[ 2, 3]设计了一种制动蹄片磨损极限报警器,该方案只能在制动片磨损到极限值时报警;Giovanni等[ 1, 4]设计了一种采用角位移传感器测量调整臂凸轮鼓式制动器制动蹄片磨损状态的检测方法,该方法只能对特定类型制动器有效,而且该检测方法采用磁性编码盘作为磨损传感器的信号源,导致其成本高、实用性差。目前,S凸轮鼓式制动器在载货汽车上有着广泛应用,本文的试验车解放赛龙Ⅱ载货汽车采用该类型制动器。为了对制动蹄片的磨损状态进行实时动态检测,本文提出一种基于阻值分级法的制动蹄片磨损状态动态检测方法。

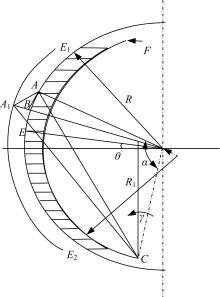

本文试验车的制动器为S凸轮领从蹄固定支点式鼓式制动器,为了使制动蹄片摩擦副的工作表面与制动鼓内表面全面接触,提高制动效能,制动蹄片摩擦副的工作表面曲率半径 R1与制动鼓内半径 R相等,但是这样的结构会导致制动蹄片摩擦副表面的压力分布不均匀[ 5]。下面重点分析S凸轮领从蹄式鼓式制动器蹄片磨损规律,S凸轮领从蹄式鼓式制动器工作原理如图1所示。

图1中,O为制动鼓圆心,

将式(1)(2)代入式(3)得:

根据正弦定理,在

将式(5)代入式(4)得:

制动器结构形式一定,在制动蹄片上选取点

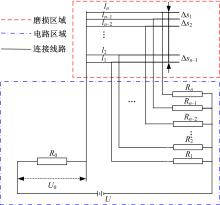

为了对车辆运营过程中车辆制动蹄片的磨损状态进行实时动态检测,本文设计开发了一种基于阻值分级法的制动蹄片磨损状态多级动态检测方法。制动蹄片磨损状态动态检测传感器原理结构为如图2所示的混联电路,包括磨损区域和电路区域[ 6]。将整个电路固结于电子芯片内部,选取电子芯片的硬度远小于制动蹄片摩擦副的硬度,实现传感器磨损区域与制动蹄片摩擦副同步磨损。根据图2,通过磨损区域中导线

根据图3设计的制动蹄片磨损状态多级动态检测装置结构如下:集成电路板装入防护外壳的轴向阶梯通孔中并固定,集成电路板的下端面和防护外壳杆部的下端面共面,密封盖和防护外壳的底部通过螺纹连接,集成电路板的信号输出线通过密封盖中心孔,防护外壳通过螺纹固定于车辆制动蹄片通孔内,并由锁紧螺母进行紧固。

本文以解放赛龙Ⅱ型载货汽车为试验车,试验车制动蹄片厚度为12 mm,因此设定制动蹄片摩擦磨损状态检测装置的磨损区域长度为12 mm,本文取 n=12, ΔSi=1 mm( i=1,2,…,11)实现对试验车制动蹄片摩擦副磨损状态的12级动态检测预警。

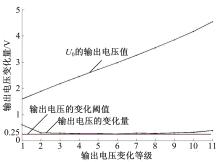

采用Freescale的MC9S12XEP100单片机为车载终端采集获取检测装置的输出电压信号。为了准确识别不同级别检测预警的输出电压信号,检测装置电路区域相邻两个检测预警级别的输出信号

式中:

对制动蹄片磨损状态进行12级动态检测预警,则 n=12。通过式(7)得到混联电路各个电阻值如表1所示。

| 表1 混联电路欧姆特性 Table 1 Resistivity of series-parallel connection resistance circuit |

图4(a)为试验车,图4(b)为Freescale的MC9S12XEP100型单片机车载终端,利用C语言开发数据采集程序,实现传感器输出电压信号的1 Hz采样频率[ 7, 8],并可按照预设的预警阈值提示驾驶员检查制动蹄片磨损状态。按图3制动蹄片磨损状态检测装置结构模型开发了如图4(c)所示的制动蹄片磨损状态多级动态检测预警装置,图4(d)为图4(c)的局部放大图。传感器内部中空并安装“T”字型芯片,芯片磨损区域位于螺栓端部,其顶端与蹄片摩擦表面相切。

为验证制动蹄片磨损状态检测预警装置工作的准确性,本文预设传感器的磨损状态来验证检测装置工作的可靠性。检测装置不同等级的输出电压、电压变化以及输出电压变化阈值如图5所示。根据图5,传感器相邻两级监测预警输出电压的变化量均高于输出电压变化阈值0.25 V,车载终端可以准确识别检测装置输出电压信号的变化,从而实时检测制动蹄片的磨损状态。

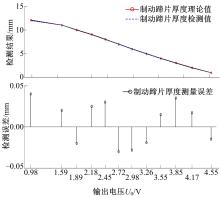

利用图4所示的制动蹄片磨损状态检测试验平台进行制动蹄片磨损状态多级动态检测预警试验,试验结果如图6所示。制动蹄片厚度理论变化值为检测装置输出电压信号的理论值,制动蹄片厚度的检测误差为传感器检测结果测量值与理论值的差值。

制动蹄片磨损状态测量值

对于

对于本文中制动蹄片不同磨损状态的检测值与理论值的差值

所以接受

为了实现制动蹄片磨损状态的动态检测,提出了基于阻值分级法的制动蹄片磨损状态多级动态检测方法,设计开发了一种制动蹄片磨损状态动态检测预警装置。分析了目前广泛应用于载货汽车的S凸轮鼓式制动器磨损规律与曲率半径的关系,确定了制动蹄片磨损状态检测装置的最优安装位置。以解放赛龙Ⅱ为试验车、Freescale的MC9S12XEP100单片机为车载终端,设计开发了制动蹄片磨损动态检测预警系统平台。采用本文设计开发的试验平台,进行了制动蹄片磨损状态检测装置标定试验和制动蹄片磨损状态动态检测试验。试验结果表明:制动蹄片磨损状态任意两个相邻的检测预警等级输出电压的变化阈值均高于0.25 V,实现了对试验车制动蹄片1 mm磨损量在显著性水平 α=0.01下的动态检测,证明了制动蹄片磨损量动态检测方法的准确性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|