作者简介:赵丁选(1965-),男,教授,博士生导师.研究方向:工程机器人,流体传动与控制,工程机械混合动力. E-mail:zdx@jlu.edu.cn

为了提高装载机能源的利用率和变矩传动效率,通过分析某5 t装载机的工况特点,提出了重度串联式油电混合动力方案。针对该方案提出模糊逻辑控制策略,通过在线估计系统需求转矩,以需求转矩和超级电容SOC值作为输入,得到发动机、发电机及电动机的输出转矩。结果表明:超级电容SOC值变化稳定,发动机输出转矩基本处于高效区,比传统装载机节油约16.6%,改善了燃油经济性。

In order to improve the utilization of energy and the variable torque transmission efficiency of loaders, a full series hybrid scheme is proposed based on the analysis of the working condition of a 5 t loader. A fuzzy logic control strategy regarding to this scheme is developed. By this control strategy the system required torque can be online estimated; then, taking the required torque and the SOC value of the super capacitor as the inputs, the output torques of the engine, the generator and the motor can be achieved. Results show that the SOC value of the super capacitor is stable, the engine output torque basically falls the high efficiency zone, which can save about 16.6% fuel than the conventional loaders, so this strategy can improve the fuel economy.

在一个作业循环中,装载机的频繁启停使驾驶员不断大幅度地加、减油门,不仅对装载机发动机的寿命产生很大影响,而且使发动机经常处于低效区,大幅增加了发动机的油耗。在重载工作中,液力变矩器的效率极低,大大损耗了发动机的输出能量,同时联合工况作业时对峰值功率的需求使得在选择发动机功率时不可避免地存在发动机在大多数时间处于“大马拉小车”的情况[ 1, 2, 3]。

近年来,国内外工程机械关于混合动力装载机的新成果和新产品不断涌现,2003年日立建机研制出世界上第一台混合动力轮式装载机,2008年沃尔沃展出了一台同轴并联混合动力装载机L220F Hybrid。2010年卡特彼勒、采埃孚和力士乐分别展出了无液力变矩器的无级变速传动结构方案。2011年川崎展出了一款无液力变矩器油-电混合动力装载机。2013年约翰·迪尔开始销售644K型基于电力传动技术的串联式油-电混合动力装载机,其节能达到25%,同时企业正在努力研究采用4种先进的电动马达驱动的944K混合动力轮式装载机;同年川崎推出65Z混合动力轮式装载机。国内装载机混合动力的研究尚处于起步阶段,2010年在Bauman China柳工展出了国内首台混合动力CLG862-HYBRID型装载机,徐工展出了液压混合动力ZL50GS型装载机[ 3]。可以发现:装载机节能减排的研究焦点除了提高一次能源的利用率外,对于提高装载机的变矩传动效率也提出了很多具有创新意义的结构方案。如果能在提高混合动力装载机能源利用率的同时还能提高变矩传动效率,将无疑使装载机的节能减排性能得到极大提高[ 4, 5, 6]。

本文以某5 t装载机为原型,分析其工况特点,提出基于电力传动技术的重度串联式油-电混合动力方案,取消了液力变矩器,提高了装载机的能源利用率与变矩传动效率,通过模糊逻辑控制策略控制发电机、发电机及电动机的工作状态,采用Matlab/Simulink软件对混合动力系统节能效果和性能进行深入研究。

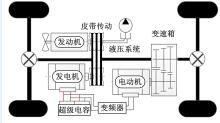

图1为本文设计的串联混合动力装载机结构简图,与传统的串联式结构不同,发动机没有连接行走结构,同时取消了液力变矩器,发动机的能量一部分驱动液压系统,剩余的能量直接驱动发电机,发电机的电能提供电动机工作,多余的能量通过超级电容储存,在负载较大时超级电容放电,与发电机一起驱动电机工作,电动机通过变频器调节控制。

发动机在比较恒定转速下工作使得动力可以随时响应,同时也保证了液压系统随时可以提供最大动力,发动机没有跟变速箱固连,大大消减了整车的冲击与振动,实现了液力变矩器的功能。发电机发出的电能通过电动机驱动一个简化的三速变速器,由于电机可以反转,因此变速器上无须倒档,改变电机的方向即可改变装载机前进的方向。电力系统还会回收能量到超级电容,当载荷较大时,超级电容放电。这种混合动力技术也可以产生一些独特的功能,其中之一是实现滑行控制,防止松开油门后机器进入动力制动状态;另一个独特的功能是全牵引力控制,在开始铲土时不需要降低发动机转速来避免车轮打滑。

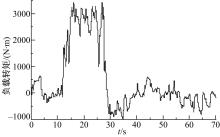

本文以某5 t装载机为原型分析其工况特点。图2、图3为原车实测一个周期内工作泵和转向泵出口压力变化及传动轴负载转矩变化曲线。图4为3个周期内系统驱动功率和可回收功率曲线。图5为液力变矩器传动比效率曲线、液力变矩器的传动比及实际效率曲线。由载荷谱分析可知:装载机工作具有较强的周期性和波动性,能够回收的功率较大。由传动比曲线可知:液力变矩器效率变化频繁,铲装作业时,效率只有0.1左右,因此装载机的节能减排的研究除了提高一次能源的利用率外,还能提高装载机的变矩传动效率。

| 图5 液力变矩器传动比效率、传动比和工作效率曲线Fig.5 Efficiency,transmission ratio and work efficiency curves of fluid torque converter |

本文针对重度串联式油-电混合动力技术,结合变频调速技术对装载机的混合动力控制策略进行研究。控制策略的设计和优化是提高混合动力系统效率、改善燃油经济性的关键,本文针对装载机的典型工况特点,结合各元件特性进行研究,采用模糊逻辑控制策略,通过实时在线估计系统需求转矩,调控系统各元件的工作状态,保证其高效工作,提高系统效率和燃油经济性,达到节能减排的目的。

系统主要对发动机、发电机、电动机、液压系统、超级电容、变频器等进行建模。为提高模型精度,在对各元件数学建模的基础上,采用理论公式和经验公式相结合的方式描述其性能参数[ 7]。

发动机模型分为动态模型和均值模型,本文主要研究发动机工作点的变化及燃油效率变化,由发动机万有特性曲线及台架试验所得特性曲线建立均值模型,根据输出转矩和转速查询燃油效率表求得当前油耗率[ 2, 8]。发动机动态输出转矩为:

式中: Te、 Me、 Je、 ωe、 Ce分别为发动机主轴输出转矩、发动机输出转矩、发动机等效转动惯量、发动机角速度、黏性阻尼系数。

永磁同步电机由电磁转矩方程建模很复杂,本文只建立电机力矩平衡方程:

式中: Tm、 TL分别为电磁转矩和负载转矩;

液压系统数学建模复杂且实时性不强,本文采用后向式推导,将液压泵载荷谱数据折算成载荷。液压系统负荷用工作泵、转向泵出口压力来表示,将液压泵出口压力折算为驱动转矩[ 9]:

式中: TBump为液压泵驱动转矩; p、 q、 ηm分别为液压泵压力、排量、机械效率; ip为工作液压泵转速与发动机转速之比。

超级电容荷电状态SOC值定义如下:

式中: Vmax、 Vmin为超级电容工作电压极值;

根据机电能量平衡原理可求得电动机的电磁转矩为:

式中:

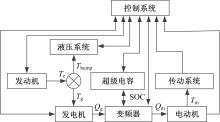

系统中发动机与传动系统之间没有机械连接,发动机可相对稳定地工作于高效区,避免了工况下对发动机运行效率的影响。取消液力变矩器后,系统的效率能够大幅度提升,但发动机的机械能传递到轮边时,经过发电机将机械能转化为电能,再通过电机将电能转化为机械能,这两次能量转换使得发动机的能量利用效率降低。因此,为实现整机最佳性能,必须采用合理的控制策略。传统装载机由驾驶员控制油门,混合动力系统根据负载、超级电容SOC和发动机工作点等信息决定系统的工作模式。系统控制流程如图6所示。通过准确实时地感知传动系统需求转矩和整车车速,得到变速箱档位和电动机输出转矩;将电动机转矩与超级电容SOC值作为输入,得到变频器调控点,同时推导出发电机输出电能;将发电机输出电能与液压系统阻力矩作为输入,得到发动机工作点。

针对装载机特殊的工况特点,提出了模糊逻辑控制策略,该方法不需要精确的数学模型,具有很强的鲁棒性,能够很好地解决非线性复杂问题[ 11, 12]。本文采用模糊逻辑控制策略的原则是:在满足工作要求的前提下,实现车辆自动控制,保证发动机工作在高效区,保证超级电容充放电平衡,保证系统各元件高效稳定工作,保证系统达到节能减排的效果。

将系统需求转矩即发动机需要输出的转矩 Trq和超级电容SOC值作为模糊逻辑控制器的输入变量,运用模糊逻辑控制进行优化得到发动机的最优工作点。将发动机在各油门开度下最优转矩 Topt和最大转矩 Tmax做分段处理,经过模糊逻辑控制器后输出系数参数

由于输入转矩较大,引用参数 T来表示,根据负载曲线选定 Trqmax=1200 Nm, T= Trq/600, T的论域为[0,2],0表示转矩为零,2表示最大需求转矩。SOC的论域为[0.4,0.8],代表超级电容工作时SOC值的上下限。输出

根据不同工况制定模糊规则集,建立各参数的隶属函数,图7为输入和输出隶属度函数。模糊推理的关键在于模糊规则的建立,本文的规则库由若干If-Then规则构成,表1列出了规则。通过采用Mamdani型模糊推理方法充分利用了专家规则库的控制知识。

| 表1 模糊逻辑规则库 Table 1 Rules base of fuzzy logic |

输出

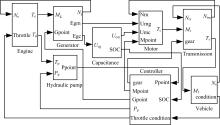

以文中所述的某5 t装载机为原型,应用MATLAB Simulink软件,将实际载荷谱加载到模型中,在考虑初始条件和边界条件下建立混合动力装载机系统和传统装载机仿真模型,研究系统工况特点、SOC值变化规律、系统燃油经济性等。仿真模型包括发动机、发电机、电动机、变频器、油泵组、变速箱、超级电容和控制模块等[ 8, 9, 10]。

由于传动系统是由电机驱动,因此选择的电动机必须满足传动系统的最大需求,根据负载转矩及整车速度计算得出装载机在工作周期中传动系统需求最大功率为47.32 kW,平均功率为24.98 kW,选取额定功率60 kW,最大功率120 kW的电动机。根据载荷数据计算得到液压系统一个工作周期的平均功率为22.8 kW,最大功率为92 kW,发动机要能够满足液压系统最大功率,同时满足整车的平均功率,综合考虑发电机、电动机、超级电容等元件的效率及20%的设计余量,选取110 kW发动机。根据发动机及电动机参数选择额定功率100 kW的发电机。超级电容的选择标准是:当发动机的能量全部提供液压系统时,超级电容的能量能够提供一次铲掘过程(大概15 s)[ 10, 11, 13]。电容

式中: Ecm为每个周期的最大储存能量,计算得859.8 kJ; Vmax和 Vmin为电容器的最高和最低工作电压,由电机及逆变器决定,选择 Vmax=400 V, Vmin=250 V;计算得到 C=17.6 F。

系统模型结构如图8所示,模型主要参数见表2,发动机的额定转速为1500 r/min,电动机采用永磁同步电机,超级电容SOC值设定范围为0.4~0.8。

| 表2 仿真模型主要参数 Table 2 Parameters of simulation model |

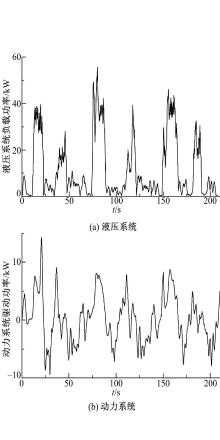

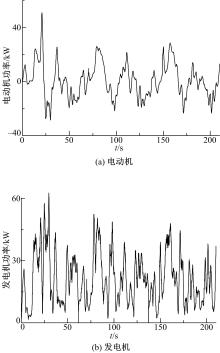

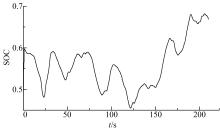

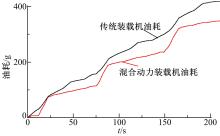

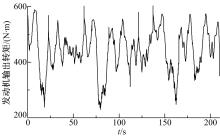

模型以实际载荷谱作为输入,选取典型的3个工作周期作为研究对象,图9为液压系统和动力系统负载功率变化曲线,图10为电动机和发电机功率曲线,图11为超级电容SOC值变化曲线,图12为传统装载机和混合动力装载机油耗对比曲线,图13为混合动力系统发动机输出转矩曲线。结果显示:超级电容SOC值变化较为稳定,工作在设定范围之内,发动机输出转矩平稳,基本工作在高效区,混合动力比传统装载机节油约16.6%,大大改善了燃油经济性。

采用重度混合动力技术,取消了液力变矩器,发动机在比较恒定转速下工作使得动力可以随时响应,液压系统随时可以提供最大动力,发动机没有跟变速箱固连,大大消减了工作中整车的冲击与振动,采用变频控制电机实现了电机的无极变速,通过超级电容的充放电平衡了系统的电能,提高了系统的效率。

提出了模糊逻辑控制策略,以保证发动机工作效率和超级电容充放电平衡为原则,通过在线实时估计系统需求转矩,以需求转矩和超级电容SOC值作为输入,得到发动机与超级电容工作状态。仿真结果表明:超级电容SOC值变化稳定,工作在设定范围之内,发动机输出转矩平稳,基本处于高效区,重度混合动力比传统装载机节油约16.6%,大大改善了燃油经济性,因此提出的控制策略能够满足工作要求,提升了能源利用率,达到了节能效果。

虽然国外重度混合动力技术已经成功投入市场,但是在国内该技术还处于起步阶段。本文将实际载荷加载到研究系统中,从理论上证明重度混合动力装载机的可行性与优越性,但是该系统的研究还需要长期的台架试验验证与实车验证,控制是该方案的重点与难点,因此控制策略需要不断地优化与更新,针对这些不足,结合基金项目的要求,目前正在搭建试验台,将在后期不断地将该方案进行完善。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|