作者简介:陈莉(1983-),女,博士研究生.研究方向:农产品智能检测与评价.E-mail:flygirl1983@126.com

为了研究食物块在口腔中的咀嚼破碎过程,利用离散元的方法提出了咀嚼破碎模型。以大豆为例,测试了大豆与大豆之间、大豆与牙齿之间的相应参数,模拟了大豆在口腔中的咀嚼过程。为了验证模型的可行性,利用逆向工程技术建立了人类第一上、下磨牙的三维模型,研制了齿形压头,配合质构仪对大豆进行破碎,分析了受力变化,与仿真得到的受力变化趋势一致,仿真值经过一元线性回归模型的修正得到试验值,模型的判定系数达到了0.956,表明咀嚼破碎模型可以模拟人的咀嚼运动,为评价食品的质地提供了一种新方法。

In order to study the breaking and chewing process of food in mouth, a chewing broken model was using discrete element method. Taking soybean as an example, the dynamic chewing process was simulated and the corresponding parameters were tested, including that between soybean and soybean, and between soybean and teeth. To verify the feasibility of the chewing model, three-dimensional models of the first upper and lower molars were established using reverse engineering. The dentiform indenter that works with the texture analyzer was developed. Test of the soybean crushing with the dentiform indenter was carried out and the forces in the crushing process were analyzed. The changes of forces in the test are in line with that in the simulation. The simulation values could be amended by the linear regression model, and the regression coefficient approached 0.956. The analyzed results show that the chewing broken model can be used to simulate the chewing process of human, providing a new method for food texture evaluation.

食品质地评价是食品品质检测的重要方面。感官评价法是最常用的食品质地评价方法,它是人通过咀嚼运动感知受力来实现的,但无法将受力变化用数值描述出来。

咀嚼过程与食品的质地存在着一定的联系,Cakir等[ 1]以不同硬度胶体为样品,利用肌电图作为测试手段,发现感官硬度与第一次咀嚼时咬肌活动量、颞肌活动量和下颌垂直运动幅度高度相关,复相关系数分别为0.97、0.98、0.87。Engelen等[ 2]对不同屈服应力的7种食品进行测试,发现较硬的食品需要更多的咀嚼次数。Peng等[ 3]对人咀嚼过程中的肌电信号进行了处理,发现感官脆性与肌电参数之间的复相关系数达到了0.92。

利用肌电图的结果评价食品质地时,一般与感官评价的结果相差很大。为了更好地再现人的咀嚼过程,人们尝试利用软件的方法模拟咀嚼过程。Rohrle、Koolstra[ 4, 5]均利用有限元的方法,从生物学角度研究了咀嚼肌的受力以及下颌关节的应力分布,没有涉及到食品质地的分析。有限元无法分析食物块破碎过程中的受力情况,Sun[ 6, 7]提出了用离散元法再现食品咀嚼过程的可行性,并利用二维离散元的方法模拟下颔的运动,研究了第一咬时不同形状食物颗粒的状态变化,分析了食物与牙齿的接触力。

本文利用三维离散元的方法模拟人的咀嚼运动,建立了咀嚼破碎模型,分析了食物块在咀嚼过程中的受力变化,后续利用该模型可以进行食品的质地评价。

颗粒材料在自然界中极其普遍,一般分为粉体和散体,它的力学特征可概括为“散”和“动”。“散”指颗粒形状的分散性;“动”指颗粒凝聚、聚团的破裂、破碎等。

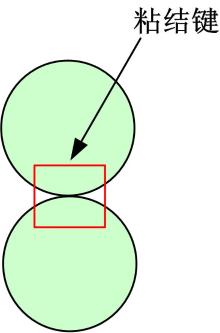

食物块可以视为一种颗粒材料,它是由大量排列紧密的离散的微颗粒组成的,微颗粒是最小的单元。用离散元法对食物块进行分析时,认为微颗粒之间是相互粘结在一起的,利用bonding模型使微颗粒粘结成一个完整的食物块大颗粒。组成食物块的微颗粒是可产生线性变形的弹性体,用离散元法研究食物块时选用软球模型,颗粒之间存在叠合量。在三维空间中,微颗粒是随机排列的,每个微颗粒可能会与周围的26个微颗粒粘结,两个微颗粒的接触点处存在粘结键,如图1所示。

当边界运动时,微颗粒受到压缩力、剪切力等作用,互相之间还存在碰撞、摩擦作用,描述微颗粒的受力以及微颗粒之间的作用力需要知道微颗粒的一些本构参数:密度、泊松比、剪切模量、碰撞恢复因数、静摩擦因数、滚动摩擦因数。微颗粒相当于食物块大颗粒的一个分支,测定食物块中微颗粒的这些本构参数时,以大颗粒的本构参数测定结果为准。

利用牙齿进行咀嚼运动时,上下第一磨牙在咬合时起主要作用,咬合的运动规律非常复杂,本文将咬合运动简化为匀速运动模式,即上磨牙不动,下磨牙以恒定的速度向上逐渐挤压食物块。咀嚼过程中,食物块与上下磨牙会有接触,牙齿作为边界,施加作用力于食物块,二者均受力。

若要分析食物块中的微颗粒与牙齿的接触作用力,必须首先确定与微颗粒接触的边界,即进行接触判断。将分析空间(包括牙齿和食物块)划分成规则的网格,对于组成食物块的每一个微颗粒来说,其所在的网格及其邻接网格内的边界可作为该微颗粒的邻居边界,其他任何单元的扰动都不能传递过来,只需要检查该微颗粒是否与邻居边界接触。完成接触判断之后,就可以计算出每个时刻食物块与牙齿边界的作用力。

利用Bonding模型描述食物块与牙齿之间的接触,随着牙齿的咀嚼运动,食物块与牙齿之间会发生碰撞、摩擦等现象,原有接触关系被不断改变,需要确定如下的参数:微颗粒与牙齿之间的碰撞恢复因数、静摩擦因数、滚动摩擦因数。测定这些参数时,以大颗粒代替微颗粒进行测定。

1.3.1 咀嚼破碎模型的基本流程

离散元法描述的是颗粒之间以及颗粒与边界之间的碰撞过程,也就是接触的产生和分离的过程,由此可以进行碰撞过程中的力学性能分析。

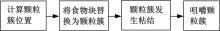

为了用离散元的方法模拟咀嚼破碎过程,提出了咀嚼破碎模型,实现该模型的核心是将原始的食物大颗粒替换成颗粒簇。首先定义一个食物块大颗粒,在某一个时间点,将这个大颗粒用一个颗粒体积力移出计算域;然后记录这个大颗粒原来所在的位置信息,并且以这个位置信息为中心点,在周围紧密生成一群粒径相等的微颗粒,每个微颗粒的位置信息必须在替换之前计算好;替换后,利用Bonding模型触发,任意两个微颗粒之间迅速发生粘结作用,产生粘结键,形成颗粒簇;然后下颔匀速向上挤压微颗粒组成的食物块,食物块受到剪切力、压缩力等作用,当微颗粒之间的法向应力和切向应力超过临界值时,粘结键失效,颗粒簇开始破碎。咀嚼破碎模型的基本流程如图2所示。

一个由微颗粒组成的食物大颗粒在咀嚼过程中,粘结的微颗粒数目逐渐减少,失效的粘结键越来越多,咀嚼1次、2次、3次,…,

1.3.2 颗粒簇位置信息的获取

将食物颗粒替换成颗粒簇之前,需要计算出颗粒簇中每个微颗粒的位置信息。

首先求得微颗粒的数目。将初始食物大颗粒用Whole表示,颗粒簇中的微颗粒用Fraction表示。由于Fraction之间是相切的,这里将大颗粒Whole的填充体积分数取为0.56。

式中:

求得微颗粒Fraction的数目

用离散元法分析食物块在咀嚼过程中的受力,将食物块视为颗粒,需要赋予颗粒一些参数。

以大豆为例,从超市购买上仓杂粮家族的有机大豆若干(含水率约为13.99%)。

大豆密度

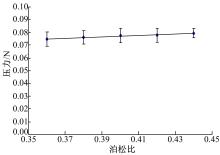

大豆的泊松比用

'> | 图5 压力随泊松比的变化趋势图Fig.5 Curves of poisson's ratio and load |

大豆颗粒的剪切模量用

式中:

大豆颗粒之间的碰撞恢复系数

式中:

大豆颗粒之间静摩擦因数

颗粒的摩擦因数与颗粒堆积的休止角有关[ 13]。这里大豆颗粒间滚动摩擦因数

大豆本构参数如下:泊松比

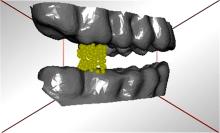

利用美国GE公司制造的Lightspeed 16层螺旋CT扫描机,获得人牙齿的二维CT图像资料,将其导入医用图像合成处理软件Mimics,进行前处理,再利用逆向工程软件Geomagic studio对点云进行滤波、删减、修补等处理,将修复完整的点云封装成多边形,再对多边形进行修补、平滑处理,划分曲面栅格,使用曲面拟合方法重构出牙颔的三维模型。同时调整好上、下颔的位置,遵循“杵-臼”模型[ 14],得到重建后的牙齿三维模型。图9为牙齿三维模型。

人牙本质的弹性模量取18.6 GPa,泊松比取0.31[ 15],密度为3.98 g/c

聚乙烯纤维树脂材料与人牙弹性模量最接近[ 17],选取一块10 cm×10 cm大小的聚乙烯纤维树脂复合板来测定大豆颗粒与牙齿齿面之间的碰撞恢复系数

大豆颗粒与边界之间的滚动摩擦因数

大豆颗粒与边界之间的参数如下:碰撞恢复系数

2.3.1 破碎粒径的选取

以大豆(含水率约为13.99%)为例,用筛分法确定咀嚼破碎模型破碎后微颗粒的粒径。

咀嚼效果一般用食物的破碎率来衡量,破碎率用粒径小于2 mm的颗粒质量百分比来表征[ 14]。破碎率达到90%以上时,就认为达到了可吞咽的程度。

按照感官评定试验的标准筛选出咀嚼功能正常、有一定分辨能力的感官鉴评人员30名,对他们进行咀嚼训练,男女各15人,然后按正常咀嚼速度分别对大豆咀嚼5、10、15、20次。

采用筛分法对咀嚼之后的破碎颗粒进行粒径统计。咀嚼时,唾液会使破碎颗粒粘结在一起,形成食物团,不便于测量其粒径,因此在筛分之前,用超声波振荡法使其分散,超声波功率为100 W,振荡20 min。分散之后,将样品置于52 ℃的烘箱中静止烘干2 h。选择一系列不同孔径的标准筛,依次摞起,从上到下分别为5目(4 mm)、6目(3.35 mm)、10目(2 mm)、12目(1.7 mm)、16目(1.18 mm)、20目(0.85 mm),手动筛分得到破碎后颗粒的质量分数。20次咀嚼循环之后的大豆样品可以筛分出4种粒径:10目筛的筛上物粒径约为3 mm,12目筛的筛上物粒径约为1.8 mm,16目筛的筛上物粒径约为1.4 mm,20目筛的筛上物粒径约为1 mm,对这4种颗粒进行称重,得到质量分数,在图10中体现。

图10的结果显示,粒径小于2 mm的颗粒质量分数为96.28%,即大豆的破碎率达到了90%以上,咀嚼20次可以吞咽。

大豆被视为一种由微颗粒组成的颗粒聚团,将咀嚼至可吞咽程度(即咀嚼20次)时筛分出的最小粒径当作组成大豆的微颗粒Fraction的粒径,后续模拟大豆咀嚼过程时选取颗粒簇的粒径为1 mm。

2.3.2 粘结参数的选取

当大颗粒被颗粒簇替换后,发生粘结作用,需要设置5个粘结参数:粘结半径、法向刚度、切向刚度、法向最大应力、切向最大应力。

颗粒簇在指定的粘结时刻发生粘结,在此之前,颗粒之间遵循默认的接触模型。粘结之后,颗粒之间遵循Bonding模型,力和力矩首先归0,每个时间步的法向力、切向力、法向力矩、切向力矩逐步叠加。当法向应力和切向应力达到预先设置的最大值时,颗粒之间的粘结键被破坏。

粘结半径

法向最大应力和切向最大应力按照下面的公式求得:

式中:

粘结参数的具体取值如下:粘结半径

咀嚼破碎模型提供一个很大的体积力将大颗粒移出指定区域,然后生成一堆粒径相等的微颗粒,微颗粒在生成的时候会向上碰撞边界,若颗粒的剪切模量过大,会产生极大的反弹力,微颗粒之间无法实现粘结,产生爆炸现象,如图11所示。将剪切模量缩小可以解决这一问题,这里选取大豆的剪切模量比真实值小1000倍。

剪切模量缩小之后,仿真结果需要进行修正,仿真得到的食物块受到的压力与试验测得的压力存在如下关系:

式中:

用离散元模拟大豆的咀嚼过程时,咬合运动简化为匀速运动,上颔固定不动,下颔以一定的速度向上垂直运动一次,再回到初始位置相当于一个咀嚼周期。将大豆颗粒替换成颗粒簇的替换时间设置为0.195 s,粘结时间设置为0.196 s,微颗粒Fraction的接触半径大于微颗粒自身半径的25%,下颔运动速度设置为2 mm/s[ 19],位移3 mm,时间步长取1×10-6 s,网格尺寸为微颗粒半径的3倍,咀嚼3个周期。

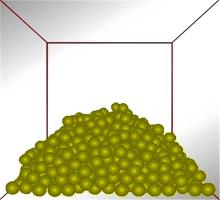

将颗粒工厂设置成位于第一上、下磨牙之间,在其内静态生成一个大豆颗粒,颗粒工厂体积不能小于颗粒体积,由于人在用磨牙咀嚼时大豆颗粒的位置是随机放置的,因此这里将颗粒生成位置设定为随机生成。

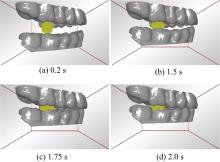

大颗粒被替换成颗粒簇之后,微颗粒之间迅速发生粘结,如图12(a)。下颔继续向上运动时,挤压大豆,当任意两个微颗粒之间的法向应力和切向应力超过最大极限值时,颗粒簇开始破碎,如图12(b)(c)(d)。达到预设的时间之后下颔向下运动回到初始位置,如此循环咀嚼3个周期。将所有微颗粒受到的压力和记为大豆颗粒受到的压力。

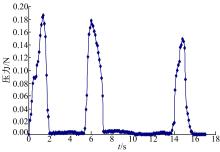

图13为对大豆样品咀嚼3个周期的压力信号随时间变化的曲线。

利用逆向工程技术建立了人类第一上、下磨牙的三维模型,研制了齿形压头,压头采用仿生材料,尺寸与第一磨牙近似,在压头的根部底面中心加工螺纹,以便安装在质地测试仪器上。将齿形压头安装在CT3质构仪上,对大豆(含水率为13.99%)进行破碎,第一下磨牙安装在质构仪上,第一上磨牙置于底座上,上、下磨牙按照“杵-臼”模型[ 14]规律配合放置,如图14所示。

质构仪压缩速度为匀速,设置为2 mm/s,与仿真时咬合的速度一致;目标位移为3 mm;触发点负载设置为1 N;压缩模式为循环3次,每隔0.2 s记录数据。得到样品受到的压力随时间的变化曲线如图15所示。

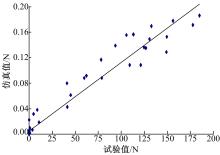

从图15可以看出:质构仪配合齿形压头压缩3次的压力变化趋势与咀嚼破碎模型咀嚼3个周期的压力变化趋势一致。对质构仪试验得到的压力值与仿真得到的压力值做一元线性回归,式(8)中修正系数

分析表明,利用咀嚼破碎模型仿真得到的结果经过以上一元线性回归模型的修正后,能够直接分析出咀嚼过程中食物块的受力情况。

利用离散元的方法建立了咀嚼破碎模型,以大豆为例,测量了颗粒及边界的有关参数,建立了三维牙颔模型。模仿人的咀嚼运动,将咬合方式简化为匀速运动,模拟大豆在口腔中的咀嚼破碎过程,分析了破碎过程中大豆颗粒的状态变化及受力情况。利用逆向工程技术建立了人类第一上、下磨牙的三维模型,研制了齿形压头,配合质构测试仪器对大豆进行破碎,速度与咀嚼仿真的速度一致,咬合方式相同,分析了破碎过程中的受力变化,与咀嚼破碎模型的仿真结果基本一致,说明咀嚼破碎模型可以模拟人的咀嚼运动过程,为评价食品的质地提供了一种新方法。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|