作者简介:马彪(1964-),男,教授,博士.研究方向:车辆传动理论与技术.E-mail:mabiao@bit.edu.cn

针对液力机械变速器湿式多片离合器的结构特点,研究了离合器摩擦副表面粗糙接触、摩擦材料的可渗透性和润滑油液的离心力,改进了平均流量模型,建立了修正的雷诺方程用于计算接合过程中油膜压力和油膜厚度的变化规律。采用Greenwood-Tripp接触模型,建立了单摩擦副承载力方程和转矩方程。通过研究摩擦片和对偶钢片相对滑动产生的摩擦热以及润滑油对摩擦副的冷却作用,获得了被动摩擦片的角速度、油膜厚度以及摩擦转矩等离合器接合过程工作特性的变化规律。最后,仿真分析了摩擦副的工作参数和材料特性对接合转矩的影响规律。

According to the structural characteristics of wet clutches in hydraulic-mechanical transmission, the surface roughness, permeability of the friction material, and the centrifugal force of the lubricant oil film were investigated. Then a modified Reynolds equation based on the advanced average flow model was developed to calculate the relationship between oil film pressure and oil film thickness. The Green-Tripp method was used to develop the force and torque balance equations of single friction pair. The friction heat between friction plate and steel plate, and the cooling effect of oil film on the friction pair were analyzed. Thus, the change characteristics of the torque response, the film thickness and angular velocity during the engagement were acquired. Also the effects of the working parameters and material properties on the torque response during engagement were considered.

重型车辆的液力机械传动装置大多采用湿式离合器进行换挡操作,通过研究湿式离合器摩擦副接合过程转矩和转速等变化特性,可以优化离合器的设计参数,从而减少车辆换挡过程中的功率损失和摩擦生热,提高传动系统的性能。

国内外学者针对湿式离合器的接合过程进行了一定的理论和试验研究。Davis等[ 1]研究了离合器接合过程中转矩和温度的变化特性。Mansouri等[ 2]用总摩擦系数描述离合器接合过程经历的不同润滑阶段。Marklund等[ 3]研究了湿式离合器在低速重载的工作环境中,边界润滑条件下转矩传递的可靠性模型。张志刚等[ 4]研究了摩擦材料渗透性、润滑油黏度、动静摩擦因数等因素对接合过程转矩响应和接合时间的影响规律。Jang等[ 5]建立了离合器接合过程中三维有限元模型,探究了径向沟槽和华夫槽对离合器接合的影响。

本文针对湿式换挡离合器的材料和结构特性,建立了单摩擦副的流体动力学模型,并考虑了摩擦副沟槽中润滑油的冷却效果。结合承载力模型和摩擦转矩模型,获得了摩擦副接合过程中被动摩擦片的角速度、油膜厚度以及摩擦转矩的变化规律。最后分析了摩擦副的工作参数和材料特性对接合转矩的影响。

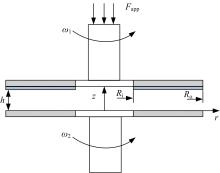

为了便于分析,多片湿式离合器各个摩擦副之间接合过程的工作参数可以简化为如 图1所示的单摩擦副接合过程来表达。摩擦片和对偶钢片被名义厚度为 h的润滑油膜隔开,摩擦片与驱动轴相连,并以恒定的角速度 ω1旋转;对偶钢片与被动轴相连,其旋转角速度为 ω2。在外力 Fapp的作用下,摩擦片和对偶钢片间的油膜厚度逐渐减小,同时摩擦表面的微凸体开始接触,当油膜厚度 h减小到恒定值时,摩擦表面的微凸体承担了几乎所有的外部载荷。在接合过程中黏性转矩和粗糙接触转矩共同作用于对偶钢片,驱动被动轴旋转。 图1中, Ri、 Ro分别为摩擦片内、外径; r为半径方向; z为膜厚方向。

湿式离合器接合过程存在流体动压效应,可以通过雷诺方程描述。根据润滑油在离合器间隙中的流动特点,可作如下假设:①润滑油为不可压缩牛顿流体;②润滑油在摩擦副间隙中的流动为层流;③油膜在分离间隙中呈轴对称分布;④润滑油为定常流动;⑤摩擦副与其表层润滑油无相对滑动;⑥忽略润滑油在油膜厚度方向上的速度分量。

由上述假设条件,可获得考虑油膜主要惯性力影响的雷诺方程[ 6]为:

式中: p为摩擦片间隙中的平均油膜压力; μ为润滑油的动力黏度; vr为油膜沿 r方向的速度分量; vθ为油膜沿 θ方向的速度分量; ρ为润滑油密度; ω为油液的旋转角速度,根据层流假设, ω=ω2 +( ω1 -ω2)

根据边界条件: z=0, vr=0, vθ=rω2; z=h时, vr=0, vθ=rω1,求解方程组(1),得:

根据Patir-Cheng平均流量模型[ 7],考虑摩擦片和对偶钢片表面粗糙度的影响,结合式(2)(3),可得沿 r方向和 θ方向的平均单位流量为:

式中; φr、 φθ和 φs为Patir-Cheng压力流量因子;

由于摩擦片表面摩擦材料的多孔特性,润滑油液的挤压速度为:

式中: Φ为摩擦材料的可渗透性; d为摩擦材料的厚度。

油膜控制体压缩流动的平均流量方程为:

由方程(4)~(6)可得如下表达式:

根据摩擦片和对偶钢片的几何特点,并假设油膜压力分布具有轴对称性,同时接合过程中摩擦副表面始终保持平行,在方程(7)基础上,可得圆柱坐标系下修正的雷诺方程为:

其中边界条件: p( r=Ri) =0, p( r=Ro) =0。

对式(8)进行积分,可得油膜压力沿径向 r的表达式为:

由式(9)可知,油膜压力的大小不仅与径向坐标 r有关,同时与摩擦副平均油膜厚度变化率

根据链式法则,可得:

湿式离合器接合过程中,随着油膜厚度的减小,摩擦副进入混合润滑阶段,摩擦片和对偶钢片表面的微凸体接触,产生接触压力,并承担载荷。

工程中绝大多数的表面都不会绝对光滑,具有粗糙度。本文采用Greenwood-Tripp粗糙接触模型,两接触面接触时的真实接触面积 Ac为[ 9]:

式中: An为名义接触面积; N为微凸峰密度; β为粗糙曲率半径; H为膜厚比, H=h/σ; F2( H) =

粗糙表面接触压力 pa的计算公式为:

式中: E'为当量弹性模量,且满足公式

假设离合器摩擦副接合过程属于准静态过程,其接合压力由油膜承载力和微凸峰接触力共同承担,力平衡方程为:

在流体润滑区中,油膜压力 p在润滑区面积上积分,可求出油膜的总承载力 Fh;在摩擦片与对偶钢片的微凸体接触区中,由粗糙接触压力 pa在接触区面积上积分,得到微凸体的总承载力 Fa。

令微凸体接触区面积与总面积之比 C=Ac /A,由式(12)可得接触面积之比:

离合器接合过程中,随着油膜变薄,微凸体接触面积不断增大,润滑区面积不断减小。引入面积比 C时,承载力模型可以简化为:

式中: Ared为摩擦片沟槽面积系数; Fapp=π( b2 -a2) papp, a和 b分别是活塞的内外半径, papp为控制油压力。

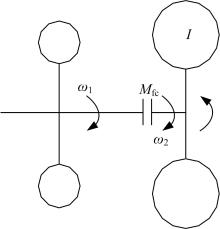

离合器接合过程中,由于承载力不同,摩擦转矩的产生机理也不相同。本文将离合器接合过程中转矩 Mfc分为两部分:油膜黏性产生的黏性转矩 Tv和微凸体粗糙接触转矩 Tc。如 图2所示,黏性转矩和微凸体粗糙接触转矩共同作用于对偶钢片,驱动其旋转。

对对偶钢片建立转矩平衡方程:

式中: I为转动惯量。

根据Patir-Cheng的平均流量模型,黏性转矩可表示为:

粗糙接触转矩计算公式:

式中: φf和 φfs是Patir-Cheng剪切应力因子; ωrel是摩擦副相对摩滑角速度, ωrel= ω1- ω2; f是滑动摩擦因数。

实际工作过程中,摩擦因数与摩擦副相对摩滑速度、离合器控制油压力和温度等因素有关。本文利用湿式摩擦试验台,对铜基粉末冶金摩擦材料在混合润滑状态下进行了试验,将试验数据通过曲线拟合,得到了湿式摩擦材料滑动摩擦因数与摩滑速度的函数关系式:

式中:Δ n为主被动边相对转速差,r/min。

摩擦副接合过程中,润滑油的黏性剪切与摩擦副表面微凸体相对摩滑均会产生热量。由于接合初期润滑油膜厚度迅速下降,并且此后油膜较薄,润滑区油液较少,因此可以忽略黏性剪切热量,只考虑摩擦生热。摩擦副微凸体相对滑动产生的热量分别传导至摩擦片和对偶钢片,同时沟槽内润滑油流动也会带走部分热量。离合器摩擦副在一次接合过程中,间隙及沟槽中的润滑油温度不是恒定值,润滑油的温度黏度会随着接合时间的改变而改变,进而影响接合过程中的黏性转矩以及接合特性。本文中使用车辆传动用油RP4652D,利用润滑油黏度温度的测试数据,通过曲线拟合润滑油的黏温特性,公式如下:

式中: Toil为润滑油的瞬时温度。

由于离合器摩擦副接合过程中挤压油膜阶段持续时间较短,压紧阶段和结合状态油膜厚度较薄,因此可以假设某一瞬时润滑油的温度与对偶钢片盘面平均半径处的平均瞬时温度相等。

摩擦片和对偶钢片接触表面相对滑动产生摩擦热,在不考虑材料磨损影响的条件下,认为摩滑功都转化为摩擦热。摩擦副接触面相对摩滑产生的热流密度为:

式中: pn为平均接触压强, pn =pa C。

离合器摩擦副接合过程中,润滑油通过摩擦片上的沟槽由内径流向外径。润滑油不仅可以带走摩滑过程中产生的碎屑,还可以带走摩擦产生的部分热量,降低摩擦副表面的温度,延长工作寿命。本文认为润滑油带走的热量全部用于增加油液的内能,因此润滑油热流密度计算公式如下:

式中: coil为润滑油的比热容; dm为摩擦片沟槽的深度; To为变速箱体内润滑油温度。

设输入到对偶钢片和摩擦片的热流密度分别为 q1( r, θ, z, t)和 q2( r, θ, z, t),则摩擦副间热量平衡方程如下:

热流密度在摩擦片和对偶钢片接触表面之间进行分配,假设其分配与摩擦材料的物理性质直接相关。设在接触面两侧温度连续的前提下,热流分配系数 Kq的计算公式为:

式中: λ1、 ρ1、 c1和 λ2、 ρ2、 c2分别为对偶钢片和摩擦片的导热系数、密度和热容量。

热流密度在接触表面的分配关系式为:

忽略摩擦副圆周方向上的花键,对偶钢片二维轴对称非稳态热传导方程为:

其中边界条件有:

式中: dc为钢片的厚度。

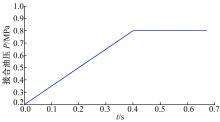

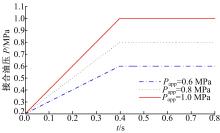

由承载力和转矩平衡方程可知,油膜厚度 h与对偶钢片的旋转角速度 ω2不独立,因此需要同时求解方程(16)和(17),获得瞬时油膜厚度和瞬时角速度。本文采用经典的4阶Runge-Kutta方法,时间步长取0.0001 s,迭代终止条件是接合结束后的相对摩滑角速度 ωrel=0。对偶钢片非稳态热传导方程采用中心差分格式求解,求得瞬时盘面温度后,根据黏温特性拟合公式(见式(21)),获得润滑油瞬时黏度,然后代入转矩平衡方程进行求解。假设初始油温为90 ℃,所研究的接合过程中离合器活塞内控制油压 Papp的变化规律如 图3所示,其他仿真参数如 表1所示。

| 表1 摩擦副仿真参数 Table 1 Simulation parameters of friction pair |

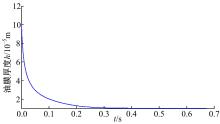

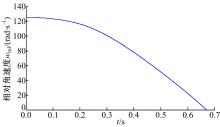

摩擦副接合开始阶段,控制油压推动活塞运动,润滑油膜厚度减小,油液动压支撑外部载荷。此阶段中,由于液体黏性转矩较小,对偶盘角速度变化较小。此后接合过程进入粗糙接触阶段,摩擦副表面的微凸体接触,并开始承受外部载荷。当微凸体支撑几乎全部外载荷时,油膜厚度不再减小,维持恒定值,如 图4所示。接合过程中液体黏性转矩和粗糙接触转矩共同作用于对偶钢片,使对偶钢片转速不断上升,直到其相对转速差减小为0时,判断摩擦副接合过程结束。接合过程中摩擦副相对旋转角速度随时间的变化规律如 图5所示。

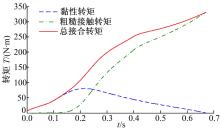

图6为接合过程中摩擦副的黏性转矩、微凸体粗糙接触转矩和总接合转矩随时间的变化规律。接合初期,摩擦副间充满油液,随着油膜厚度的减小,黏性转矩增加。当油膜厚度减小到最小值时,粘性转矩达到峰值。此后,微凸峰接触摩擦,粗糙接触转矩逐渐上升。由于摩擦副相对摩滑角速度逐渐减小,油液黏性转矩逐渐减小。整个接合过程中,黏性转矩和粗糙接触转矩共同作用于对偶钢片,完成动力的传递。此外,在摩擦副相对摩滑过程中,表面的微凸体接触摩擦,产生热量,摩擦副间的润滑油温度会随着摩擦表面温度的上升而升高,润滑油的黏度不再维持恒定值,而是随着盘面温度的升高而降低,因此黏性转矩值呈现近似线性变化。

影响

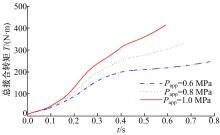

湿式离合器接合过程中油压特性曲线影响摩擦副的同步时间和所能传递的转矩值大小。本文选取了 图7中所示的3种控制油压特性曲线,油压最大值分别为0.6、0.8和1.0 MPa,仿真获得了接合压力对转矩的影响,如 图8所示。从图中可以看出,控制油压越大,摩擦副接合时间越短, 所传递的转矩值越大。在接合初期,摩擦副传递的转矩是油液的黏性转矩。因此控制油压的大小对转矩的影响较小。当油膜厚度达到恒定值时,微凸体接触并摩擦,油压的大小决定了微凸体的承载压力及其接触面积,进而影响粗糙接触转矩的变化趋势,因此油压特性显著的影响了此阶段的接合转矩,直到接合过程结束。

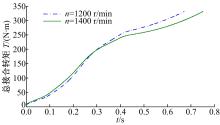

摩擦副间相对摩滑速度的大小极大地影响了摩擦副接合同步时间。 图9显示了初始相对摩滑速度 nrel分别为1200 r/min、1400 r/min时接合转矩的变化规律。从图中可知,初始相对摩滑速度越大,摩擦副接合时间越长。接合初期,摩滑速度对接合转矩的影响较小; 接合后期,由于相对摩滑速度影响滑动摩擦因数,因此接合过程中每个时刻的接合转矩值不相同。

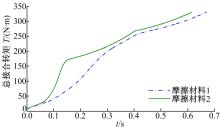

摩擦材料渗透性决定了油液进入摩擦材料的速度以及油膜厚度的变化率。减小摩擦材料渗透性,油液不易进入摩擦材料的多孔间隙,同时油膜动压增大,导致润滑油膜厚度减小的速度越慢,摩擦副表面微凸体接触时间越晚,因此黏性转矩和粗糙接触转矩突变的时间越晚。 图10显示了摩擦材料渗透性对接合转矩的影响规律,图中摩擦材料1的渗透性为1×10-13m,摩擦材料2的渗透性为1×10-12m。从图中可以看出,摩擦材料渗透性越小的摩擦副其接合转矩上升得越平稳,摩擦副接合时间较长。接合初期,材料渗透性较大的摩擦副接合转矩上升较快,随后,两种摩擦副传递的转矩值基本保持一致。此外,摩擦材料渗透性对接合终止时刻传递转矩的大小没有影响。

(1)离合器摩擦副在接合初期,油膜厚度迅速下降,当微凸体支撑绝大部分外部载荷时,油膜厚度下降到最低值,且保持不变。

(2)液体的黏性转矩值在油膜厚度下降到最小值时达到峰值,同时微凸峰接触转矩开始上升。

(3)控制油压越大,摩擦副接合时间越短,所传递的转矩值越大;初始相对摩滑速度越大,摩擦副接合时间越长;摩擦材料渗透性越小,摩擦副接合时间越长。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|