作者简介:刘忠长(1956-),男,教授,博士生导师.研究方向:内燃机公害与控制.E-mail:liuzc@jlu.edu.cn

为了探究瞬态工况下燃烧优化的新方法,在一台高压共轨柴油机上研究了瞬态工况下喷油参数对排放及燃烧特性的影响,试验工况点选择在柴油机转速为1650 r/min,在5 s内使柴油机转矩从该转速最大转矩的10%达到90%。结果表明:瞬态工况下柴油机的燃烧和排放特性明显有别于稳态工况,具体表现为:瞬态工况下烟度激增,NO

To explore new ways to optimize combustion under transient conditions, the influences of fuel injection parameters on the emission and combustion characteristics in a high-pressure common-rail diesel engine were investigated. The engine speed of 1650r/min was selected, and at this speed the engine torque was increased from 10% to 90% of the maximum torque within five seconds. Results show that, under transient condition, the smoke surges and NO

车用柴油机大部分时间都处于瞬态工况,尤其是在城市路面,其负载和转速变化频繁。目前,各国纷纷出台了对于柴油机瞬态工况排放污染物的限值以及瞬态工况排放污染物的测量方法。其中欧洲瞬态测试循环(ETC)、美国瞬态测试循环(FTP)以及世界统一瞬态测试循环(WHTC)比较有代表性[ 1]。

为了解决优化柴油机瞬变过程柴油机性能.Malikopoulos等[ 2]提出了瞬态工况多变量分散学习、并行调控方法,并以喷油提前角和VGT叶片位置双变量调控为例,进行FTP-75循环测试,降低了燃油消耗和NO x排放。Shutty、Heuwetter和Nam[ 3, 4, 5]等探讨了高低压混合EGR模式与喷油控制策略相结合,在提高燃油经济性和降低污染物排放方面的优势。Glewen W等人讨论了低温燃烧瞬态NO和UHC排放之间的矛盾和根源,发现低温燃烧瞬态排放主要来源于进气条件的循环变动[ 6]。

综上可知,以往的优化方法多是以改变进气量或喷油量来改善瞬态工况下空燃比恶化的问题,但由于气体所固有的迟滞性,优化效果受到了一定限制。为了探寻瞬态工况下优化柴油机性能的新方法,在一台增压中冷柴油机上利用INCA标定系统改变喷油正时和压力,研究了喷油参数在瞬态工况下对柴油机排放及燃烧性能的影响。

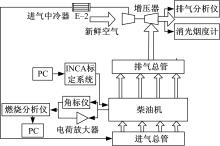

本试验是在一台高压共轨增压中冷柴油机上进行的,最高喷油压力可以达到160 MPa,其主要技术参数如 表1所示。试验装置包括了南峰CW440电涡流测功机、SIMENS温控装置、FCMM燃油质量流量计、AVL439烟度计、小野DS9100燃烧分析仪等,采用毫秒级A/D数据采集卡及相应的高速传感器构建了实时(10 ms)参数测量系统,实现了柴油机转速、转矩、进排气温度及压力、消光式烟度和尾气排放的实时测量和记录,试验台架及测控系统如 图1所示。

| 表1 试验柴油机基本参数 Table 1 Basic parameters of test engine |

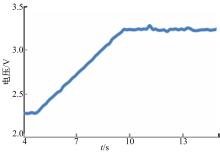

高压共轨平台下,柴油机工况控制最终信号为油门电压,因此瞬态工况点的控制可用单片机实现,并具备了高响应速度和高精度的优点,配合电涡流测功机可实现典型瞬态工况的重复再现,本文研究了在恒转速、增转矩的瞬变工况下喷油参数对柴油机性能的影响。试验维持柴油机转速1650 r/min(B转速)不变,油门电压线性增加,在5 s内使转矩由当前转速最大转矩的10%增加到90%,油门电压随时间的变化如 图2所示。

在瞬态工况下,燃油供给和进气速率都在随时变化,引起有效排气能量变化,进而影响到涡轮机焓降,而涡轮机与压气机同轴连接,使进气和增压压力也受到影响。因此在瞬态工况下,由于油气不匹配引起的空燃比、油气混合状况等燃烧边界条件改变,最终影响柴油机的燃烧和排放特性。

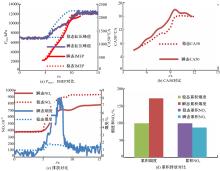

为了对比瞬态和稳态工况下柴油机性能的差异,选取瞬态工况下若干个点,将柴油机的油门电压分别稳定在这些点所对应的油门电压,这样便能保证在相同的时间刻度下稳态和瞬态工况的油门电压是一致的,也就可以保证在相同的时间刻度下瞬态工况与稳态工况喷油参数是一致的。 图3给出了稳态和瞬态工况下柴油机性能对比,从 图3(a)中可以看出:瞬态工况下的最大爆发压力明显低于稳态工况的最大爆发压力,同时平均指示压力也略低于稳态工况的平均指示压力,这是由于涡轮机的滞后性使在相同时刻瞬态工况的进气量明显低于稳态工况的进气量,空燃比降低,燃烧恶化,放热量减少。从 图3(b)中可以看出,表征燃烧相位的CA50在瞬态工况下滞后于稳态工况,这是由于瞬态工况下进气压力和进气量都低于稳态工况,导致滞燃期延长,整个燃烧过程也会变慢,最终导致CA50后移。从 图3(c)中可以看出,瞬变过程中烟度激增,烟度峰值是稳态工况的3倍以上,NO x明显低于稳态工况,NO x谷值与稳态工况相比大约减少了30%。为了对比整个瞬变过程的排放物总量与稳态工况的差异,将烟度与NO x分别对时间积分得到累积烟度排放和累积NO x排放, 图3(c)表明烟度和NO x从第4.7 s开始变化。到第14.7 s已经基本趋于稳定,因此积分区间选为4.7 s到14.7 s,为了对比瞬态过程和稳态过程的柴油机性能的畸变程度,将稳态工况排放定义为100%,结果如 图3(d)所示。瞬态过程累积烟度排放为稳态的170%,而累积NO x排放仅为稳态的80%。

喷油参数对燃烧过程会产生重要影响[ 7, 8, 9],为了研究瞬态工况下喷油正时对柴油机排放及燃烧特性的影响规律,试验保持原机轨压不变,改变喷油正时,使喷油正时在原机的基础上分别提前2、4、-2、-4 °CA。

图4给出了瞬态工况下喷油正时对烟度的影响,从 图4(a)中可以看出:在刚开始加速的低负荷区段,烟度随喷油正时的变化没有表现出明显的规律,而在大负荷区段表现为烟度随着喷油正时的提前而逐渐增加,在烟度峰值处这种趋势已经非常明显。 图4(b)为喷油正时对累积烟度排放的影响,将瞬态原机的累积烟度排放定义为100%,从图中可以看出累积烟度排放随喷油正时的提前而逐渐增加。

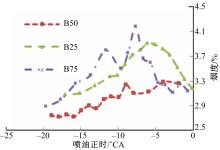

为了进一步探究烟度随喷油正时提前而增大的原因,分别在B转速,25%、50%、75%负荷3个稳态工况下研究喷油正时对烟度的影响。从 图5中可以看出:在25%和75%负荷工况下烟度随喷油正时的提前呈现先增大后减小的趋势,而在50%负荷工况下烟度则随喷油正时的提前而单调减小,本试验的大负荷区恰好处在烟度随喷油正时提前而增加的区段,由此可以推断出瞬态工况下烟度随喷油正时提前而增加并不是由于瞬态工况柴油机性能畸变所引起的,而是由于柴油机自身特性所造成的。对于在某些区段烟度随喷油正时提前而增加的现象,分析其中的原因可能为:本试验所用柴油机的燃烧室形状为缩口ω型燃烧室,该型燃烧室对喷油正时较为敏感,当油束恰好喷射到燃烧室缩口的下沿时,最有利于在燃烧室的ω型结构内形成油膜,如果喷油正时提前,即喷油位置在缩口下沿的上方时,油束会直接喷到缩口的竖直壁面上,不利于油膜和油气的混合,最终导致烟度增加。

under steady conditions

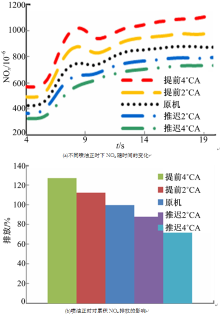

图6为瞬态工况下喷油正时对NO x排放的影响, 图6(a)表明瞬态工况下NO x随着喷油正时的提前逐渐增大,

这是由于随着喷油正时的提前,燃烧更靠近上止点,缸内的燃烧温度会随之升高,导致NO x排放增加。 图6(b)为喷油正时对累积NO x排放的影响,将瞬态原机的NO x排放定义为100%,从图中可以看出,随着喷油正时的提前,累积NO x排放逐渐增加。

CA10、CA50和CA90分别表示累积放热量达到最大放热量10%、50%和90%对应的曲轴转角,这些燃烧特征参数承载着重要的燃烧信息,对柴油机的性能产生重要影响[ 10]。

图7为瞬态工况下喷油正时对燃烧特征参数的影响。从图中可以看出:随着喷油参数的提前,CA10、CA50和CA90均提前,这是由于随着喷油正时的提前,整个燃烧过程也随之前移,导致燃烧特征参数也随之前移。

| 图7 瞬态工况下喷油正时对燃烧特征参数的影响Fig.7 Injection timing effects on combustion characteristic parameters under transient conditions |

图8为瞬态工况下喷油正时对最大爆发压力和平均指示压力的影响。从 图8(a)中可以看出,随着喷油正时的提前最大爆发压力逐渐增大。从 图8(b)中可以看出,随着喷油正时的提前平均指示压力略有升高。

为了研究瞬态工况下共轨压力对柴油机性能的影响,保持原机喷油正时不变,共轨压力在原机的基础上分别增加10、20、-10、-20 MPa。

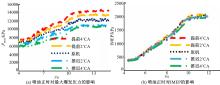

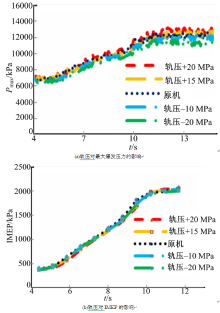

图9为瞬态工况下共轨压力对烟度的影响。从 图9(a)中可以看出:随着轨压的增大,烟度峰值由12%降到8%。这是由于提高共轨压力,有助于燃油的雾化、蒸发,改善了燃油与空气的混合。从 图9(b)中可以看出:累积烟度排放随共轨压力的增大而逐渐减小,当共轨压力在原机基础上减小20 MPa时,累积烟度排放为瞬态原机排放的140%;而共轨压力增加20 MPa,累积烟度排放仅为原机的70%。

图10为瞬态工况下共轨压力对NO x排放的影响。 图10(a)表明随着共轨压力的增加NO x排放逐渐增加,这是由于随着共轨压力的加大,整个燃烧过程变得更快,燃烧更靠近上止点,同时燃烧品质也得到改善,导致缸内燃烧温度增加。从 图10(b)中可以看出:NO x累积排放随共轨压力的增大而逐渐增大,当共轨压力在原机基础上减小20 MPa时,累积NO x排放仅为瞬态原机排放的90%,而共轨压力增加20 MPa时,累积NO x排放为原机的110%。

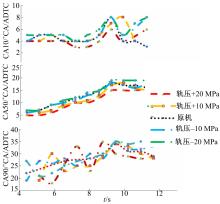

图11为瞬态工况下共轨压力对燃烧特征参数的影响,从图中可以看出:CA10和CA50随着共轨压力的加大会前移,这是由于随着轨压的升高,燃料在缸内经历雾化、蒸发、扩散与空气混合的程度提高,改善了喷雾品质,导致滞燃期缩短,燃烧速度加快,相应的燃烧始点和燃烧中点也会前移,由于CA90波动性较大,未发现明显的规律性。

| 图11 瞬态工况下共轨压力对燃烧特征参数的影响Fig.11 Injection pressure effects on combustion characteristic parameters under transient conditions |

| 图12 瞬态工况下共轨压力对 Pmax和IMEP的影响Fig.12 Injection pressure effects on Pmax and IMEP under transient conditions |

图12为瞬态工况下共轨压力对最大爆发压力和平均指示压力的影响,从 图12(a)中可以看出,随着轨压的升高最大爆发压力升高。从 图12(b)中可以看出,喷油压力对平均指示压力影响较小。

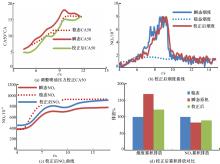

从以上分析可知,瞬态工况下柴油机的燃烧和排放特性明显有别于稳态工况,同时喷油正时和轨压会对发动机性能产生明显的影响,基于以上两点原因可以研究通过调整喷油参数消除或减小瞬态工况下柴油机性能畸变的可行性。由于CA50可以表征燃烧相位且对柴油机的性能影响很大[ 10],因此选取CA50作为校正基准,即通过调整喷油参数使瞬态CA50与稳态CA50尽量接近,对比此时柴油机性能的变化,具体的校正措施是将轨压在原机的基础上提高20 MPa。

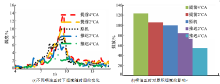

图13给出了通过增大共轨压力校正柴油机瞬态性能畸变的结果。通过将轨压在原机基础上提高20 MPa使瞬态工况的CA50尽量接近稳态工况,结果如 图13(a)所示。此时柴油机的排放如 图13(b)(d)所示,从 图13(b)中可以看出:校正后的烟度峰值与瞬态原机相比有所降低,更加接近于稳态水平。从 图13(c)中可以看出:校正后NO x排放与瞬态原机相比有所升高,同样更加接近稳态的水平。从 图13(d)中可以看出:校正后的累积烟度排放量由稳态工况的170%下降到120%,同时NO x的累积排放由稳态工况的80%升高到90%,由此可以看出,通过调整轨压可以使发动机瞬态工况下的性能更加接近于稳态工况,减小发动机瞬态工况下的性能畸变。

(1)瞬态工况下柴油机性能明显有别于稳态工况,具体表现为:烟度激增,NO x排放降低,燃烧中点(CA50)后移,最大爆发压力和平均指示压力均有所降低。

(2)瞬态工况下喷油参数对柴油机性能的影响较大,随着喷油正时的提前,烟度升高(只针对本文试验所用柴油机),NO x排放增加,CA10、CA50和CA90等放热率特征参数提前,最大爆发压力升高,平均指示压力略有升高。

(3)随着共轨压力的升高,燃烧特性得到改善,烟度降低,NO x排放增加,CA10和CA50等燃烧特征参数提前;最大爆发压力升高,平均指示压力受喷油压力的影响较小。

(4)通过调整喷油参数可以有效地减小稳态和瞬态柴油机性能的差异,本文将轨压在原机的基础上提高20 MPa使瞬态的烟度和NO x排放都更加接近于稳态工况,瞬态累积烟度排放由稳态工况的170%下降到120%,而累积NO x排放由稳态工况的80%升高到90%。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|