作者简介:林学东(1959-),男,教授,博士生导师.研究方向:内燃机工作过程优化及电子控制.E-mail:xdlin@jlu.edu.cn

针对已开发的2.0 L型高压共轨直喷柴油机燃烧室,利用FIRE软件建立其仿真计算模型,仿真分析了不同燃烧室结构对缸内速度场以及湍流特性的影响,并引入与混合气形成和燃烧过程密切相关的无量纲参数

Based on the combustion chamber of a developed 2.0 L CR high-pressure DI diesel engine, a simulation model was established using software FIRE. The effects of different combustion chamber structures on the velocity field and turbulent characteristics inside the chamber were analyzed by using simulation. Besides, a dimensionless parameter

随着低碳汽车的快速发展,轻量、小型、高速化已成为基于电控高压喷射的车用高速直喷柴油机的发展趋势[ 1]。对于高速化的小排量柴油机,其气缸直径较小,燃烧室空间变小,而且要求快速形成混合气以缩短燃烧持续时间[ 2]。因此如何兼顾高、低速,组织合理的缸内气流特性,是高速直喷柴油机保证混合气快速形成的关键[ 3]。为此,本文作者结合2.0 L型高压共轨直喷柴油机燃烧系统开发项目,根据自行提出的燃烧系统评价方法开发设计了几款不同燃烧室结构,并利用FIRE软件建立了2.0 L型柴油机燃烧系统的仿真模型。在此基础上,结合沿缸内喷雾方向获取的虚拟采样点,仿真分析了不同燃烧室结构与喷雾特性匹配时对缸内湍流、速度场以及浓度场分布特性的影响,并引入无量纲参数 Da数,分析了不同燃烧室结构对混合气形成机理、燃烧过程以及NO等生成规律的影响。

2.0 L柴油机的主要技术参数如表1所示。样机的燃烧系统模型是根据前期开发过程中所设计的燃烧室实体做出的CATIA模型,然后生成STL文件并导入FIRE生成的。为了使进气终了时刻气缸内的气流状态更接近于实际状态,建立了带进气道的仿真模型,由此计算进气终了时刻气缸内的气流状态,以此作为压缩过程中计算气缸内气流特性的初始条件。计算网格模型如图1所示,分为进气过程计算模型和压缩、膨胀过程计算模型两部分:前者从进气上止点(0 °CA)开始计算到190 °CA,主要确定压缩过程中缸内气流的初始状态;后者根据压缩和膨胀过程中气缸容积变化特性对称的特点,在活塞顶部燃烧室容积保持不变的前提下,将随活塞运动可变的圆柱形气缸容积根据曲轴转角位置划分为如图1所示的3种不同层的网格,由此减小计算机的计算容量。

| 表1 2.0 L柴油机主要技术参数 Table 1 Main technical parameters of 2.0 L diesel engine |

为了分析气缸内不同流场与喷雾匹配时混合气形成的机理,在喷注轴线以及喷注的上、下两个边缘3个方向上选取了的局部采样区(见 图2),并在喷雾轴线上定义 O0 ~O7的8个采样点,在喷雾上线上定义 A1 ~A8的8个采样点,在喷雾下线上定义 B1 ~B8的8个采样点。 表2为3种燃烧室的主要结构参数,Ⅰ型是原型燃烧室,底部凸台斜面形状为切线形;Ⅱ型燃烧室底部凸台形状为凸型二次曲线;Ⅲ型燃烧室底部凸台形状为凹形二次曲线,三种燃烧室压缩比基本保持一致。

| 表2 燃烧室结构参数 Table 2 Combustion chamber structure parameters |

| 图3 缸压和放热率的仿真与试验结果对比Fig.3 Comparisons between simulation and experiment results of cylinder pressure and rate of heat release curve |

作为计算边界条件,活塞顶为移动边界,而气缸盖以及气缸壁为固定边界。根据企业提供的数据,移动边界温度取为500 K,固定边界温度取为473 K。其他计算初始条件取试验实测值。由 图3可见试验与仿真结果吻合,可用于仿真分析。

仿真计算分析工况选取常用转速3000 r/min下的80%负荷工况,此时主喷油量为50 mg;主喷提前角为上止点前10 °CA;预喷量为2 mg;预喷时刻为上止点前30 °CA;喷射压力为140 MPa。试验结果表明该工况下的NO x排放量最多。

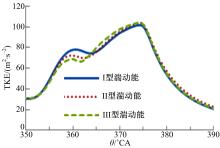

在压缩比一定的条件下,燃烧室形状对气缸内湍动能变化规律的影响如 图4所示。在压缩过程中,燃烧室形状对湍动能的变化规律基本没有影响,从燃油喷射开始,在气缸内两相流动(混合气形成和燃烧)过程中不同燃烧室形状的湍动能均出现两次峰值,而且峰值出现的时刻也一致,前一峰值出现在上止点(360 °CA),主要是由于压缩上止点附近燃料喷射过程中喷雾的强大动能所致;之后因活塞开始下行,气缸容积增加,湍动能有所下降;随后混合气开始着火燃烧而膨胀,使湍动能又迅速增加。因此在上止点之后374 °CA处出现第二次峰值,表明此时扩散燃烧激烈。随着活塞的下移,气缸容积进一步增加,燃烧速率缓慢,湍动能迅速衰减。燃烧室结构主要影响湍动能峰值的大小,特别是对上止点附近的第一峰值影响较大。Ⅰ型燃烧室在压缩上止点附近湍动能最强,但第二峰值减弱;Ⅱ型燃烧室湍流强度其次,Ⅲ型燃烧室在压缩上止点的湍动能第一峰值最低,但第二峰值最高,表明与其他类型燃烧室相比较,这种燃烧室可有效抑制混合气形成初期的气流强度,而在扩散燃烧中却加强了气流强度。

图5为3种不同燃烧室形状对燃烧室内流场的影响,由此可知,燃烧室底部凸台形状不同造成喷射初期燃烧室内的背景流场不同,导致喷射以后对喷雾的导向作用有明显区别,同时燃烧室内两相流速度场的动态分布特性也不同。

当喷射条件一定时,因燃烧室形状不同造成燃烧室内的两相流场、湍动能及其变化特性不同,导致浓度场分布特性不一样[ 4]。如 图6所示,从主喷射开始到上止点(350~360 °CA),由于Ⅰ型燃烧室湍动能较强,喷雾不易扩散,在燃烧室空间内混合气形成领域相对变窄,浓度梯度较大,但在燃烧膨胀过程中湍动能衰减较快;Ⅲ型燃烧室则相反,在上止点附近湍动能较弱,而在扩散燃烧期间湍动能增强,因此在预混合燃烧期间混合气浓度梯度较小,但扩散燃烧期间(370~375 °CA)混合气形成领域扩大,有利于提高扩散燃烧速度。Ⅱ型燃烧室因喷注方向空间变窄,空气密度较大,故喷雾贯穿距减小,且缩口处气流明显加强。

为了分析燃烧室在不同空间、不同时刻(曲轴转角)混合气的形成规律,对Ⅲ型燃烧室中在如 图2所定义的喷注轴线、喷注上线以及喷注下线上,不同采样点的当量比 Φ随曲轴转角的变化规律进行了研究,结果如 图7所示。由 图7可见,在喷射过程(350~375 °CA)中,喷注轴线和喷注上线方向上混合气普遍偏浓,而且不同位置 ϕ的变化幅度较大;在喷注下线上 ϕ变化幅度相对较小,且变化也较缓慢。特别是在上止点(360 °CA)以后,在喷注上线的 A3 ~A7区、喷注轴线的 O2 ~O6区 ϕ变化幅度较大,

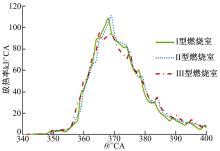

而在喷注下线上只有 B4 ~B5区 ϕ达到1。这说明在高压喷射过程中,在上述喷注方向上定义的采样区空间上形成不同 ϕ的混合气的同时,将大部分燃料迅速喷入到环形燃烧室外壁面,与燃烧室内空气流形成强大的两相混合流,由此快速形成混合气。 图8为3种类型燃烧室的放热规律曲线,结合 图6和 图7可以认为:在喷射过程中喷注方向上形成的混合气决定了预混合燃烧过程,而喷入燃烧室内部的燃料形成混合气的速度决定了扩散燃烧速率。

图9为在喷注方向靠近喷油器附近定义的 i区(见 图2)3个采样点(轴线、上线和下线位置)上,不同燃烧室形状对 ϕ随曲轴转角变化规律的影响。在喷注轴线和喷注上线位置上 ϕ的瞬态变化规律,3种燃烧室基本一致,只是Ⅱ型燃烧室,在曲轴转角为375 °CA之后仍保持较高水平的 ϕ。在喷注轴线 O3点位置上,喷射开始以后, ϕ迅速增加,之后因喷雾与燃烧室内气流的相对运动引起空气向喷注的卷吸作用,使 ϕ变小;随着喷射过程的持续,燃烧室内空气流向喷注的卷吸作用相对稳定,故 ϕ再次增加到峰值;喷射过程结束后,随着喷雾向空气流的扩散, ϕ迅速降低。而在喷注下线和上线位置上的 ϕ变化规律主要取决于喷雾的扩散速度,所以只出现一次峰值;在上线位置上因空气量相对较少, ϕ峰值偏大,且出现在曲轴转角为375 °CA的时刻;而在下线位置上因燃烧室内空气量比较充足,同时燃烧室结构对喷雾的导向作用, ϕ峰值偏小,且出现在曲轴转角为365 °CA的时刻,而且燃烧室形状对下线位置上的 ϕ瞬态变化特性影响较大。Ⅱ型燃烧室保持较高的 ϕ,与此相反,Ⅲ型燃烧室的 ϕ普遍偏小,更接近于1,且变化规律比较缓慢。

首先引入无量纲参数 Da(Damkohler)数[ 5], Da数定义为:

式中: τf为流体的特征时间, τf =1 /u( u为燃料喷雾相对气流的速度); τc为燃烧反应特征时间, τc =1 /w( w为燃烧速率); u和 w均可由FIRE软件计算结果提取。

当 Da>1时,表明燃烧速率大于喷雾的扩散速率,说明此时已形成可燃混合气;当 Da<1时,说明燃烧速率小于喷雾的扩散速率。

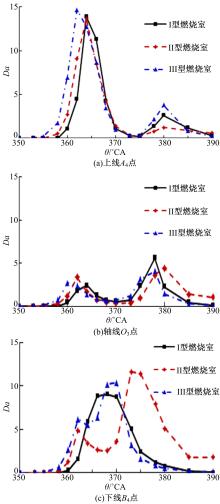

图10为在 i区3个采样点上3种燃烧室形状对 Da数的影响。由于3种燃烧室压缩比基本一致,可认为压缩终了时刻气缸内温度基本相同,因此着火燃烧主要取决于混合气的形成。由 图10可见,不管是在喷注轴线位置上还是喷注的上线或下线位置上,Ⅲ型燃烧室的 Da数发生变化的时刻明显早于其他两种燃烧室,说明该燃烧室内的气流特性与喷雾特性匹配最佳,在喷射过程中可以快速形成可燃混合气。

在喷注上线位置上随着 ϕ的增大, Da数迅速增大,在理论 ϕ附近达到峰值后,因混合气过浓,燃烧反应速率降低, Da数减小;当 ϕ达到峰值时, Da数达到极小值,之后随 ϕ的减小, Da数又重新回升,但此时因燃烧室内两相流的扩散速度较大,故 Da数的第二次峰值较低。

在喷雾轴线位置上 ϕ普遍偏大,所以燃烧速度慢, Da数较小,而且随 ϕ的变化, Da数的变化规律也出现两个峰值。在喷射初期,因喷射速率很快,在喷油器附近 ϕ迅速增大,混合气过浓,所以 Da数较小;随着空气向喷注的卷吸作用, ϕ有所减小,但 ϕ仍保持较高水平(见 图9),所以 Da数虽达到峰值,但其值较小。之后,随喷射过程的持续, ϕ增大,并在上止点后曲轴转角为370 °CA时达到峰值,此时 Da数降到极小值;喷射过程结束后,因燃烧室内两相气流的扩散运动, ϕ迅速减小, Da数随之而增大,直到 ϕ降低到理论 ϕ附近时达到第二峰值;当 ϕ继续减小时,因混合气浓度降低,燃烧反应速率降低,所以 Da数减小。

在喷注下线位置上,不同燃烧室形状对 Da数的影响比较明显。这是因为,由于燃烧室底部形状不同,造成燃烧室内两相流特性不同,直接影响其与喷雾的匹配效果,从而造成 ϕ的变化特性不一样(见 图9)。对于I型燃烧室从362 °CA开始至378 °CA期间, Da>1,而且 Da出现单峰;而II型燃烧室,由于燃烧室底部形状外凸,燃烧室空间变窄,喷注周围气流相对较少,因此 ϕ峰值较高,使 Da曲线出现双峰,第一峰值出现在 ϕ=2.14附近,但峰值较低,之后 Da减小; ϕ降低到1.84左右时 Da达到极小值。随着喷射过程的持续,燃烧室内两相流相互扩散,使 ϕ继续减小,燃烧条件得到改善, Da又迅速上升,当 ϕ=1.35~1.54时达到第二峰值; ϕ继续减小时,混合气过于稀薄, Da迅速减小。因Ⅱ型燃烧室在390 °CA之前 ϕ仍保持在理论 ϕ附近,因此 Da>1的区间比其他两种燃烧室明显延长,表明该燃烧室扩散燃烧阶段混合气形成良好。而由于燃烧室Ⅲ型燃烧室形状的导向作用,更多的气流存于燃烧室内,因此 ϕ相对其他两种燃烧室要低,而且其变化趋势缓慢,故喷射后该燃烧室的燃烧反应速率最快,在上止点前( ϕ=1.38时) Da已大于1,并迅速达到第一峰值,之后当 ϕ保持在1.18~1.32时, Da出现平台期;当 ϕ减小到1.07~0.94时,燃烧速率增大, Da达到第二峰值;当 ϕ<0.9以后,因混合气过于稀薄, Da迅速减小,直到 ϕ<0.7时, Da<1,表明此时燃烧速率已低于喷雾的扩散速率。

通过以上分析可知,不同的燃烧室结构造成燃烧室内局部地区燃料与空气的相对扩散速度及其变化规律不同,因此 Da数的变化规律及其峰值不同。说明Ⅲ型燃烧室可有效地控制局部区域混合气的形成和燃烧速率。

图11为在 i区采样位置上不同燃烧室对NO生成率的影响。这里,NO的生成模型考虑了zeldovichNO模型和快速NO模型[ 6]。由 图11可知,在喷注上线位置上,3种燃烧室均在 ϕ=1.6、 Da=1时出现NO生成率的峰值。根据快速NO生成机理,快速NO的生成对温度的依赖性小,而与燃油的浓度直接相关。由 图11中NO生成率峰值出现时刻和与此对应的 ϕ(见 图9)进行比较时发现,NO产生于 ϕ为1.2~2.5的浓混合气区域内,该浓度范围不是zeldovichNO生成的范围,由此可以认定该峰值为快速NO生成率的峰值。该峰值后随 ϕ增大至最大值时,因混合气浓度变大,NO生成率迅速降低;之后,随着喷雾和空气的扩散运动,混合气浓度降低, ϕ迅速减小, Da增大,NO生成率再次回升。当 ϕ=0.7左右时, Da达到第二峰值,NO生成率也出现第二峰值,此时燃烧速率快,空气也充足,符合zeldovichNO的生成条件[ 7]。以上结果表明,缸内直喷柴油机燃烧过程中NO的生成,不仅与zeldovichNO的生成条件有关,还取决于快速NO的生成条件,即混合气的浓度场。

对于Ⅲ型燃烧室,因其内部结构影响,在喷注上线位置上,喷雾快速扩散,混合气浓度梯度较小(见 图6),故NO生成率高,其峰值远大于后期产生的取决于zeldovichNO生成条件的第二峰值。当喷射结束后,燃烧室内燃油和空气两相流的扩散速度加快,使该采样点处的 ϕ迅速减小,同时局部已着火燃烧,缸内温度升高,从而满足了zeldovichNO的生成条件。这一现象表明:直喷柴油机燃烧过程中NO的生成规律的特点是快速,NO生成主要依赖于浓度场的分布特性,而且其生成时刻早于zeldovichNO的生成。在喷注轴线位置和喷注下线位置上Ⅲ型燃烧室对NO的抑制效果更明显。

Ⅱ型燃烧室在喷注上线位置上对NO快速生成率和zeldovichNO生成率的抑制效果比较明显,但在喷注轴线位置和喷注下线位置上,特别是在喷射结束后(373 °CA)的扩散燃烧期,NO生成率明显大于其他两种燃烧室,而且其峰值出现的位置也延后。表明这种燃烧室在喷射结束后,在该采样点处仍保持较高的当量比( ϕ>1),因此可以推测NO快速生成的同时促进了zeldovchNO的生成。而I型燃烧室在喷注上线位置上也同样出现了双峰形NO生成率规律,并在3种燃烧室中,其NO快速生成率峰值最低,而zeldovichNO生成率峰值却最高。在喷注轴线和下线位置上,结合当量比的分布特性(见 图9),I型燃烧室主要生成zeldovichNO,其峰值远大于其他两种燃烧室。因此,Ⅲ型燃烧室结构与喷雾特性匹配后,可有效抑制NO的生成。

图12为在 i区采样点上3种燃烧室对SOOT生成率的影响。根据高温缺氧的SOOT生成条件,在喷注上线位置上,3种燃烧室的SOOT生成规律类似,均在 ϕ大、 Da数最小的372~378 °CA期间内集中生成;而在喷注轴线和喷注下线位置上,3种燃烧室对SOOT生成率的影响有较大的区别。在喷注轴线上I型燃烧室主要在370 °CA附近出现SOOT生成率的峰值,而Ⅱ型和Ⅲ型燃烧室SOOT的先生出现明显的波动,特别是Ⅲ型燃烧室波动范围较宽,说明此时当量比的变化直接影响SOOT的生成速率。与此相反,在喷注下线位置上,因空气相对充足,3种燃烧室均不同程度地出现SOOT的生成和氧化过程,图中SOOT生成率的负值表示SOOT的氧化过程。Ⅰ型和Ⅲ型燃烧室的SOOT生成率均为负值,其中Ⅰ型燃烧室的SOOT氧化速率最低;而Ⅱ型燃烧室因底部凸起斜面为外凸形,在采样点处燃烧室空间比较窄,喷射开始时空气不足,但由于凸起部具有将空气挤进挤气面的作用,所以在燃烧室顶部有较强的气流强度,因此先生成SOOT后被氧化,而且生成和氧化速率均较高。这也说明了这种燃烧室结构在抑制NO生成的前提下可以有效地降低碳烟排放。

(1)燃烧室结构可有效地控制缸内湍流特性。Ⅲ型燃烧室在压缩终了时湍流强度较低,但在扩散燃烧期间湍流特性较强,有利于抑制NO的生成,提高扩散燃烧速度。

(2)燃烧室结构的合理设计可抑制混合气的形成和燃烧速率,达到有效抑制NO的生成和氧化SOOT的目的。

(3)直喷柴油机NO的生成不仅取决于高温富氧条件,而且还与混合气浓度场分布特性密切相关。取决于浓度场的快速生成NO时刻早于zeldovichNO的生成。通过燃烧室结构与喷雾特性的匹配可有效地控制NO的生成。

(4)在预混合燃烧前期首先生成快速NO,在预混合燃烧过程中生成SOOT, 并同时存在氧化过程,而zeldovichNO主要在预混合燃烧后期和扩散燃烧期间生成。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|