作者简介:李飞龙(1988-),男,硕士研究生.研究方向:风力机液压传动技术.E-mail:fei_long_li@163.com

分别从离网型和并网型角度分析了静液压传动的基本原理,提出了利用变量泵/马达电液比例控制实现风力机变速恒频功能的方法。以离网型静液压传动风力机为例,利用Simulink/AMESim建立联合仿真模型,对调节泵和马达排量实现变速恒频功能的理论进行验证。仿真结果表明:当风速变化时,通过调节泵的排量,可以使叶轮转速跟随风速变化,风力机维持在最佳叶尖速比,实现最大能量捕获;同时调节马达的排量,可以使发电机转速恒定在额定转速附近,输出恒定频率的电能。

The principles of hydraulic transmission were analyzed by illustrating off-grid wind turbine and on-grid wind turbine. A method to realize variable speed constant frequency function through the electro-hydraulic control by regulating the displacement of pump or motor was put forward. By modeling the off-grid wind turbine using Simulink/AMESim software, the method was validated through the cosimulation. Simulation results show that when wind speed fluctuates, the displacement of the pump can be adjusted to maintain the motor speed at the optimal tip speed ratio and the rotor maximum power capture can be ensured; meanwhile, the generator speed can be stabilized around rated value to output constant frequency electricity by adjusting the displacement of the motor.

随着风力机容量的逐渐增大,其传动系统的受力情况越来越复杂,风速的变化所引起的载荷波动更为剧烈,齿轮箱故障已成为风力机故障的主要原因之一[ 1]。直驱式传动方式是风轮直接驱动发电机,该结构克服了齿轮箱所引起的一系列问题,但直驱式发电机极对数多,体积大,非常不利于吊装,成本也更昂贵。

液压传动方式具有传递力矩大且平稳,液压系统中的蓄能器能够很好地缓冲因风速的变化而引起的高频振荡的优点,因而成为研究热点。2005年德国Voith Turbo公司开始研究用液压传动方式代替齿轮箱传动,2006年德国DeWind公司采用了该技术并成功应用在2MW的DeWind D8.2型机组上[ 2, 3]。美国国家可再生能源实验室也将此技术纳入WinPACT(Wind partnerships for advanced component technologies)研究计划中[ 4],并委托明尼苏达大学对风能液压传动方式进行研究[ 5]。德国亚琛工业大学也在研究风能液压传动方式。

本文分别针对离网型和并网型风力机对风力机静液压传动系统进行设计和理论分析,提出了利用变量泵/马达实现风力机变速恒频的方法,并利用Simulink/AMESim联合仿真平台仿真验证了离网型静液压传动风力机的变速恒频功能。

风能静液压传动的工作原理是:风作用在叶轮上带动叶轮转动,进而带动泵开始工作,泵产生高压油,驱动马达转动,带动发电机旋转发电。在整个能量转换的过程中,能量经过了风能→机械能→液压能→机械能→电能的转换过程。

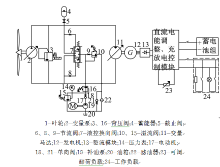

静液压传动离网型风力机原理图如 图1所示,系统采用闭式的变量泵/变量马达传动方案,变量马达接发电机,经过电力电子环节变换成直流电后供给工作负载,多余的电能储存在蓄电池中。当发电机发出的电能少于工作负载所需要的电能时,蓄电池和发电机同时供电给工作负载;当发电机发出的电能多于工作负载所需要的电能且蓄电池已经充满电时,系统将切入卸荷负载,使多余的电能被卸荷负载消耗掉。由于采用闭式回路,系统中的油液需定时更换,由此在液压马达两侧并联了一个由节流阀6、8、9,液控换向阀7,溢流阀10构成的冲洗结构,液控换向阀7的运动使系统低压侧油路与溢流阀相通,溢流阀在合适的压力设定值下从工作回路中冲洗出合适体积的油液。闭式液压系统中通过冲洗阀流出的旧的液压油被来自于补油泵19的新的液压油所补充,此外补油泵还对因闭式回路而泄漏的油进行补充。

风力机工作过程中,若桨叶节距角固定,则存在一个最大风能利用系数 Cpmax, Cpmax所对应的叶尖速比称之为最佳叶尖速比 λopt。变速型风力发电机即是指当风速变化时,同时改变叶轮的转速,使得风力机始终保持在最佳叶尖速比,从而保证风力机的最大功率捕获,即变速控制。

叶轮轴上的力矩平衡方程可描述为:

式中: J0为风轮的转动惯量; ω0为风轮的转速; T0为风作用在风轮上的转动力矩; Tp为泵作用在风轮主轴上的反力矩; Tf为风轮主轴上的摩擦力矩; B0为风轮主轴的黏性阻尼系数。

泵的输入力矩为:

式中: p为系统压力; qp为泵的排量。

由式(1)(2)可知,可假定风轮主轴上的摩擦力矩 Tf基本保持不变,系统压力 p由负载决定,因此改变泵的排量 qp,可以调节泵的反力矩 Tp,进而达到改变风轮转速 ω0的效果,使得风轮的转速跟随风速的变化,风力机维持在最佳叶尖速比。

离网型风力机采用同步发电机,其发电机效率与转速有关,当发电机转速恒定在额定转速时,即发出恒定频率的电能,效率最高。

马达的理论流量可表示为:

式中: qm为马达的排量; nm为马达的转速。

由式(3)可知,当风速变化引起液压系统流量变化时,通过改变马达的排量,可以调节马达的输出轴转速即发电机的转速,使发电机转速维持在额定转速,从而达到恒频的目的。由此在离网型风力机静液压传动为达到变速恒频,系统采用泵和马达都是变量,通过变量泵排量控制实现变速功能,而通过变量马达实现恒频功能。

静液压传动并网型风力机原理图如 图2所示,与离网型风力机相比,主要工作原理相同,主要区别在于:变量泵用定量泵替代;发电机之后不再接电力电子元件,而是直接并到电网上。静液压传动并网型风力机在并网之前通过改变变量马达的排量,使发电机转速恒定在额定转速附近,发电机输出电能频率达到恒定,其恒频调控原理与离网型风力机相同,然后将发电机并入电网。在发电机并网之后,发电机的频率受电网拖动会保持恒定,即发电机和马达转速被电网拖定,始终保持恒定。

忽略系统中油液的泄漏和溢流,液压系统中的流量关系为:

式中: Qp为泵的实际流量; Qpo为泵的理论流量; Qm为马达的实际流量; Qmo为马达的理论流量; Q蓄能器为蓄能器的流量; ηpv为泵的容积效率; ηmv为马达的容积效率。

泵的理论流量与转速、排量之间的关系为:

式中: np为泵的转速。

由式(3)至(7)可得:

由式(8)可以看出:调节马达的排量也可以达到变速的目的,但此过程受蓄能器的影响。因此在发电机并网之后,为达到变速的目的可以继续调节马达排量,使风力机保持在最佳叶尖速比,保证最大能量捕获,达到了变速控制的功能。

以1.5 MW离网型静液压传动风力机为例,叶轮半径为42 m;最佳叶尖速比为8;风能利用系数为0.38;额定风速为12 m/s,利用Simulink/AMESim联合仿真对系统进行建模,通过仿真验证离网型风力发电机的变速恒频功能。

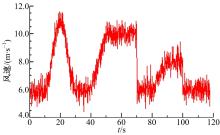

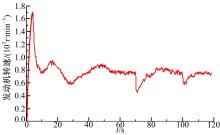

首先建立风力机的输入模型即风速模型。考虑到风速的随机性和间歇性,将风速表示为由基本风、噪声风、渐变风、阵风4部分分量叠加而成[ 6],所得到的风速曲线如 图3所示。

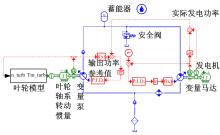

如 图4所示,在Simulink环境下建立风力机叶轮模型,通过AMESim接口模块与AMESim中模型连接。

式中: Cp为风能利用系数; ρ为空气密度; R为叶轮半径; v为风速; ω0为叶轮转速; β为桨叶节距角; λ为叶尖速比。

根据式(9)(10)建立叶轮模型,在AMESim环境下测得的叶轮转速通过接口模块输出,经过换算之后与风速模型输出的风速值进行比较得到叶尖速比,将叶尖速比与桨叶节距角作为输入,根据风能利用系数 Cp经验公式,可计算得出 Cp值,进而计算出叶轮捕获功率,将其值除以叶轮转速即可得叶轮输出转矩,通过接口模块将其输出到AMESim环境中。

如 图5所示,利用AMESim软件搭建离网型静液压传动风力机液压系统。该系统中,在Simulink中计算得到的叶轮转矩通过联合仿真接口模块输出,驱动变量液压泵旋转输出液压能。压力油经过蓄能器、溢流阀进入液压马达驱动马达旋转,将液压能转化成机械能。发电机被马达带动旋转发电,又将机械能转换成电能。实际发电功率与理论最大发电功率比较所得的差值经过PID控制环节控制变量泵的排量,调节风轮转速,维持最优叶尖速比,实现最大能量捕获。发电机实际转速与理论转速比较所得的差值经过PID控制环节控制变量马达的排量,调节发电机转速恒定,使其发出恒定频率的电能。

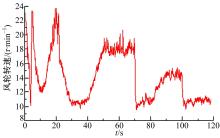

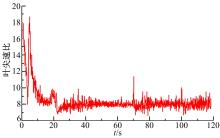

变速控制仿真结果可以看出:当风速变化时( 图3),通过调节泵的排量控制风轮的转速使其跟随风速变化,如 图6所示,并使得叶尖速比和风能利用系数可以在一定范围内保持恒定,如 图7、 图8所示,最终达到叶轮变速控制实现最大能量捕获的目的。

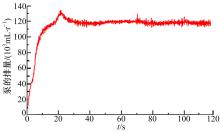

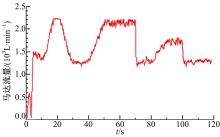

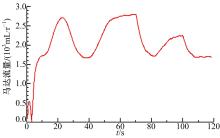

从 图9~ 图12的恒频控制仿真结果可以看出:虽然风速的变化( 图3)仪器叶轮转速的变化,泵的出口流量也就会变化,进而影响到马达流量变化,如 图10所示,但通过调节马达的排,如 图11所示,使其跟随流量变化进而达到控制马达转速的目的,发电机转速恒定在750 r/min附近,如 图12所示。

分析了风力机静液压传动的原理,并分别对离网型风力机和并网型风力机变速恒频功能的实现进行了理论论证。利用Simulink/AMESim联合仿真平台建立了离网型静液压传动风力机组模型,并仿真验证了其变速恒频功能。结果表明:在风速变化时,通过调节泵的排量使风轮转速跟随风速变化,叶尖速比和风能利用系数基本保持恒定,实现最大能量捕获;同时可以通过调节马达排量使发电机转速稳定,输出恒定频率的电能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|