作者简介:赵帼娟(1987-),女,博士研究生.研究方向:智能精密制造.E-mail:zhaogj09@mails.jlu.edu.cn

针对两个直线电机驱动的以气浮平台和两个旋转台为主要运动单元的四轴抛光系统,利用多体系统理论,建立了同时考虑位置误差和方向误差的综合误差模型。运用激光干涉仪对气浮平台各单项几何误差和旋转台的定位误差进行测量。对测量结果分析发现,气浮平台定位误差没有明显的线性增加或减小的趋势,竖直直线度大于定位误差和水平直线度,与传统滚珠丝杠驱动的运动平台误差相比有很大的不同。通过将试验与理论相结合的定量研究,得到了在气浮平台单项几何误差及其相互之间的垂直度误差共同影响下的两轴联动工况下综合误差的位置和方向分量,发现气浮平台综合误差竖直方向的分量很显著,揭示了气浮平台产生几何误差的原因,为抛光平台的几何误差补偿提供了理论依据。

The volumetric error of a four-axis polishing platform with two aerostatic stages driven by linear motors and two rotational stages is modeled considering both position error and direction error by multi-body system theory. The individual geometric errors of the motion parts are measured by laser interferometer. The measuring results indicate that, for aerostatic stage, the position error shows neither linear increasing nor decreasing trend; the vertical straightness is larger than the position error and the vertical st4aightness, which is obviously different from the errors of traditional ball screw driven platform. The position component and direction component of the volumetric error of the resultant motion of two linear axes are investigated theoretically and experimentally considering the comprehensive influence of the individual geometric errors of the aerostatic stages. It is found that the vertical component of the volumetric error of the aerostatic stage is obvious. The causes of the geometric errors of the aerostatic stages are revealed, which provides the theoretical basis for geometric error compensation of the polishing platform.

随着现代制造技术的飞速发展,精密、超精密加工应用广泛,对数控机床的加工精度提出了更高的要求。而机床的加工精度是由刀具与工件之间的相对位移决定的,刀具与工件之间的综合误差(位置和方向误差)会影响刀具与工件间相对位姿,要提高机床加工精度必须对机床误差进行补偿[ 1, 2]。误差补偿需要对误差来源及其作用规律建模分析,以提高误差补偿的准确性和效率。目前,以多体系统理论为基础的误差建模分析方法被广泛应用。国内外学者有关数控机床误差建模、分析和补偿方法的研究取得了很大进展,并将研究重点由传统的三轴数控机床转向五轴数控机床[ 3, 4, 5, 6, 7, 8, 9],但是相关研究仍集中在滚珠丝杠副传动方式引起的数控机床运动误差建模和补偿方面。

直线电机驱动气浮平台的传动方式越来越多地应用在半导体制造设备、超精密机床和测量仪器上,气浮平台自身的运动误差直接影响系统的性能,最终影响加工和测量精度[ 10]。文献[11]对精密线性气浮平台各单项运动误差进行了测量和分析。文献[12-13]在对气体静压导轨精度研究中,重点对气体静压导轨表面轮廓误差与几何误差之间的关系进行了理论和试验研究,在二维条件下分析了导轨轮廓误差、供气压与竖直方向的直线度误差、俯仰误差之间的耦合关系。文献[14]基于多体系统理论建立了两个线性气浮导轨系统的综合误差模型,并在该模型基础上应用小波理论对误差进行相关性分析,进一步识别系统误差源。

本文应用多体系统理论对研发的四轴抛光平台(该平台以两个直线电机驱动的气浮平台和两个旋转台为主要运动单元)建立了同时考虑位置误差和方向误差的综合误差模型,利用激光干涉仪对平台主要运动部件的各单项几何误差(定位误差、直线度、转角误差等)进行测量,并将获得的气浮平台的单项误差与传统的滚珠丝杠驱动的运动平台单项误差进行了对比。发现由直线电机驱动的气浮平台竖直方向的直线度和综合误差分量很显著。理论分析结果显示当存在两个转动副做四轴联动时,转动副转动角度以及角度误差会对位置误差产生耦合影响。最后将单项几何误差测量结果代入综合误差模型,得到抛光平台位置误差和方向误差的分布规律。

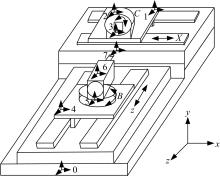

图1为研发的四轴抛光平台结构简图。 X、 Z轴拖板相互垂直, Y轴由右手定则确定。 B轴转台安装在 Z轴拖板上, C轴转台安装在 X轴拖板上。刀具安装在主轴上,工件安装在 C轴转台上。

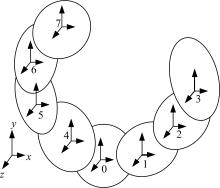

建立抛光平台拓扑结构如 图2所示。为了建模方便,所有坐标系均采用右手笛卡尔坐标系。规定移动误差正负与坐标轴方向相同。转角误差正负按右手螺旋定则确定。对于工件链:在床身(惯性体0)上建立参考坐标系0;在 X轴拖板(低序体1)上建立坐标系1;在工件转台( C轴,低序体2)上建立坐标系2;在工件(低序体3)上建立坐标系3。对于刀具链:在 Z轴拖板(低序体4)上建立坐标系4;在主轴转台( B轴,低序体5)上建立坐标系5;在主轴(低序体6)上建立坐标系6;在刀具(低序体7)上建立坐标系7。

机床几何误差包括制造和装配误差、工件和刀具安装误差、运动副误差和热变形误差等。为了消除空间误差模型中的偏移,使模型复杂度降低,基于刚体假设,本文不考虑机床受热变形、刀具和工件安装误差的影响,并且假设主轴与主轴转台固定无相对运动误差,刀具与主轴固定无相对运动误差。规定转换矩阵的方向为从工件坐标系转换到刀具坐标系,以及垂直度误差的基准为 X轴,垂直度误差以两轴正向夹角增大为正。

(1)理想无误差条件下相邻体间变换矩阵

设 X、 Z轴分别移动 x、 z, B轴、 C轴分别转动 θB、 θC。

工件链:从参考坐标系0到 X轴拖板坐标系1的齐次变换矩阵为 T01, i;从 X轴拖板坐标系1到 C轴坐标系2的齐次坐标变换矩阵为 T12, i;工件与 C轴无相对运动,因此从坐标系2到坐标系3的齐次坐标变换矩阵 T23, i为单位矩阵。

刀具链:从参考坐标系0到 Z轴拖板坐标系4的齐次变换矩阵为 T04, i;从 Z轴拖板坐标系4到 B轴坐标系5的齐次坐标变换矩阵为 T45, i;主轴与 C轴无相对运动、刀具与主轴无相对运动,因此从坐标系5到坐标系6的齐次坐标变换矩阵 T56, i、坐标系6到坐标系7的齐次坐标变换矩阵 T67, i均为单位矩阵。

理想无误差条件下,刀具和工件两个典型体之间的齐次坐标变换矩阵为:

(2)存在运动误差条件下相邻体间误差变换矩阵为:

式中: T01, e表示存在运动误差条件下 X轴拖板移动 x时从参考坐标系0到 X轴拖板坐标系1的误差变换矩阵; δxX、 δyX、 δzX、 εxX、 εyX、 εzX分别为定位误差、竖直直线度误差、水平直线度误差、滚转角误差、偏摆角误差和俯仰角误差。

式中: ΔT12, e表示存在运动误差条件下 C轴转动 θC时从 X轴拖板坐标系1到 C轴坐标系2的误差变换矩阵; δxθC、 δyθC、 δzθC、 εxθC、 εyθC、 εzθC分别为 C轴转动 θc角度时,沿 x轴径向误差、沿 y轴径向误差、沿 z轴轴向误差、两个倾斜角误差和定位误差。

式中: ΔT04, e表示存在运动误差条件下 Z轴拖板移动 z时从参考坐标系0到 Z轴拖板坐标系4的误差变换矩阵; δxZ、 δyZ、 δzZ、 εxZ、 εyZ、 εzZ分别为 Z轴拖板运动时水平直线度误差、竖直直线度误差、定位误差、俯仰角误差、偏摆角误差和滚转角误差。 SxZ为 Z轴与 Z轴的垂直度误差。

式中: ΔT45, e表示存在运动误差条件下 B轴转动 θB时从 Z轴拖板坐标系4到 B坐标系5的误差变换矩阵;

实际存在误差条件下,刀具和工件两个典型体之间的齐次坐标变换矩阵为:

(3)基于小误差假设,工件坐标系3到刀具坐标系7的综合误差变换矩阵为[ 15]:

式中: Δx、 Δy、 Δz为刀具实际切削点相对理想切削点的位置误差; Δεx、 Δεy、 Δεz为刀具实际切削点相对理想切削点的方向误差。

综上所述,基于小误差假设并忽略二阶及二阶以上小量,可得到四轴抛光平台综合误差空间分量:

当两个旋转轴不动,即 θB=0和 θC=0,由式(14) ~式(19)可得 X轴和 Z轴联动工况下各轴的位置误差和方向误差分量为:

当 C轴不动( θC=0), B轴转动 θB角时,由式(14) ~式(19)可得 B轴、 X轴和 Z轴联动工况下各轴的位置误差和方向误差分量为:

针对抛光平台 X轴和 Z轴的定位误差、水平直线度、竖直直线度、俯仰角误差和偏摆角误差以及 B轴转台的角度定位误差,利用雷尼绍(Renishaw)公司的XL-80激光干涉仪系统进行测量。其余单项误差源均假设为零。

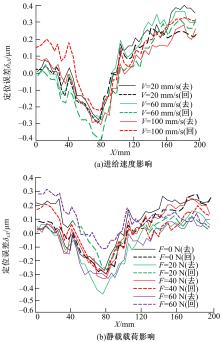

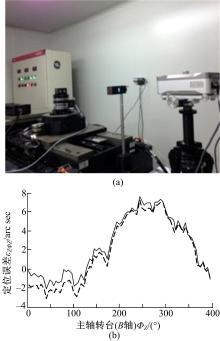

测量数据处理按ISO 230-2标准进行。 图3为在不同速度和不同载荷情况下 X轴定位误差测量结果。结果表明,不同载荷和速度对 X轴定位误差没有显著影响。将其测量结果同文献[16]的滚珠丝杠驱动运动平台的定位误差进行比较,发现气浮平台定位误差没有明显的线性增加或减小的趋势。这是由于滚珠丝杠螺距误差的累积导致其定位误差具有明显的线性增长或减小趋势,而影响气浮平台定位误差的主要因素是直线电机特性和导轨面几何误差。 图4为 B轴转台定位误差测量现场及测量结果。

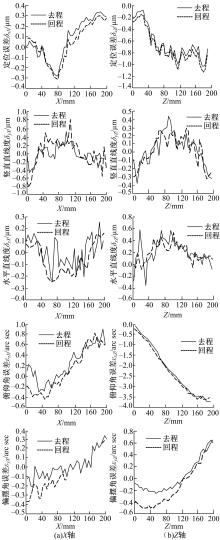

图5为 X轴和 Z轴的各单项几何误差测量结果。由 图5不难看出,竖直直线度大于定位误差和水平直线度,而文献[16]中滚珠丝杠驱动运动平台的竖直直线度要明显小于定位误差。所以对于采用气浮平台的超精密测量和加工设备,竖直直线度是一个不可忽视的误差源。

由 图6(a)可得到 Z轴斜度为-663.4180 μm/m;由 图6(b)可得到 X轴斜度为748.1532 μm/m,从而得到垂直度误差为 SXY=-103.6429 μm/m。

利用多体系统理论建立了由两个直线电机驱动的气浮平台和两个旋转台组成的四轴抛光平台的综合误差模型。针对四轴抛光平台移动轴和旋转轴存在耦合的情况,通过定量分析确定了影响综合误差的显著因素。应用激光干涉仪对四轴抛光平台各轴的定位误差、直线度、俯仰角和偏摆角等几何误差进行反复测量,将测量结果代入综合误差模型获得综合误差在 x、 y、 z向的位置误差分量和方向误差分量的变化规律,为通过软件补偿提高抛光加工精度奠定了理论基础。将直线电机驱动的气浮平台的几何误差测量结果与滚珠丝杠驱动平台的几何误差进行对比分析,发现直线电机驱动的气浮平台的竖直方向直线度是不可忽略的误差因素。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|