作者简介:徐涛(1955-),女,教授,博士生导师.研究方向:计算力学.E-mail:xutao@jlu.edu.cn

为解决轨道客车转向架构架的制造及应力变形分析中,遇到的曲线动态焊接热源建模难度大、难以实现的问题,根据焊接结构特征,研究了空间复杂焊接路径热源建模理论,定义了焊接热源坐标移动模式。据此,只需通过简单的参数输入和Ansys软件操作即可完成曲线路径动态焊接的热源建模。设计了平面曲线路径、空间曲线路径和转向架复杂模型焊接热源加载方法。本文提出的移动热源模型和焊接曲线路径实现方法,是利用数值模拟研究焊接路径,在加深对焊接过程的理解的同时,可设计选择合理工艺,控制残余应力和变形,从而实现高效、优质的焊接过程仿真。

There exist several problems in the production and stress analysis of bogie frame of railway passenger cars. It is very difficult to establish the dynamic welding heat source model and implement the processing. To solve the problems, the theory of space welding path is investigated and the shifting mode of the welding heat source coordinate is defined. Then, the welding heat source coordinate model is established by parameter inputting and operating in software ANSYS. A loading method of the plane curve path, space curve path and bogie frame of passenger car model is proposed. Numerical simulation is used to perform the moving heat source model and welding curve path method, thus to understand the welding process and control the residual stress deformation by choosing reasonable production process. The welding process simulation can be realized efficiently and exactly. Therefore, the theory proposed is of significance in theoretical research and engineering application.

在轨道客车转向架构架制造的焊接过程中,残余应力的分析是焊接结构设计中的重点研究问题。近年来,通过数值模拟来预测焊接变形及残余应力的方法已经获得了国内外众多学者的认可。Mohd Shahar Sulaiman等[ 1]模拟了平板对接、T型接头焊接,并与实验进行对比,验证了有限元方法在焊接变形预测中的实用性及有效性。Gannon等[ 2]研究了不同焊接顺序对焊接变形及残余应力的影响。尽管国内外众多学者针对焊接问题进行了诸多数值模拟与实验,但研究对象重点集中于平直翼板和腹板组成的简单接头,焊接路径及热源姿态控制十分简单,不足以完全反映工程实际问题。

针对复杂焊接路径,数值模拟中的热源加载及热源姿态控制是否能够完全体现焊接工艺,直接影响着数值模拟的精确性及可信性。焊接路径和热源姿态是导致焊缝区域膨胀收缩的主要原因,直接影响着焊接变形及应力的产生。

Lundback[ 3]通过利用CAD软件建立辅助线的方法,间接近似地控制了焊接路径和热源姿态,对于简单的焊接路径,没有必要定义参考辅助线;而对于复杂的焊接路径,焊接热源姿态时刻在改变,定义参考辅助线本身就是个难点。魏艳红等[ 4]在辅助线方法的基础上基于MARC软件提出了辅助圆的方法来控制焊枪与焊接材料之间的夹角,然而对于一般焊接,焊枪与材料之间的夹角往往是不变的,再通过繁琐的程序及复杂的CAD操作去定义路径反而大大增加了数值模拟的工作量。

本文从解决工程实际问题入手,以某型高速动车组转向架构架焊接为研究对象,采用基于网格节点的坐标系变换方法,设计了基于ANSYS的用户自定义求解器,既简化了CAD前处理的操作步骤,又实现了三维空间曲线热源移动加载,同时还控制了热源姿态。

对焊接过程的准确模拟是确保热应力变形分析可靠性的重要前提。由于焊接热源的局部集中热输入,致使焊件存在不均匀、不稳定的温度场,因此焊接热源模型是否选取适当,对焊接温度场和应力变形的模拟计算精度,特别是靠近热源的部位的计算精度会有很大的影响。现有的经典热源模型主要包括、高斯函数分布的热源模型、椭球形热源模型、双椭球形热源模型[ 5]等形式。

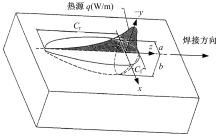

应用高斯分布的表面热流分布函数计算虽然可以引入材料性能的非线性,提高高温区的准确性,但是仍未考虑电弧挺度对熔池的影响,且高斯热源只对简单的手工焊接方式有较好的模拟效果。对于椭球、双椭球热源分布通过实验验证能给出较满意的模拟结果。双椭球热源模型所描述的热流密度分布在椭球行体积内,能够反映出束流沿深度方向对焊件进行加热的特点,因此可以对焊接温度场进行更为准确的模拟。本文研究对象为转向架构架,其焊接方法的电弧冲力效应较大,采用双椭球热源模型相对其他热源模型可较灵活地处理电弧挺度对焊接过程的影响,因此文本选取Goldak[ 5]提出的双椭球热源模型进行(见 图1)模拟。

如 图1所示,热源模型沿纵向( z轴)对称,其 xoy平面两侧的各半边分别为不同的1/4椭球。这两个椭球内热源分布分别为:

参数 a, b, Cf, Cr为热源形状参数,它们之间是相互独立的; Q为热输入功率; ff和 fr为模型左右部分的能量分布系数,且 ff +fr =2。

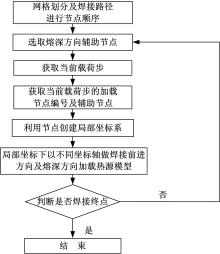

焊接热源移动路径的设计,就是要实现在建立全局坐标系的基础上,随着热源的移动,标定出局部坐标的适时变化位置。这种一一对应,可以实现焊接位置与熔深及展向的同步描述。即,先将热源路径曲线离散成有限个点,然后根据当前计算载荷步时间(模拟软件求解时自动获取),获得当前焊接热源所移动的路程,并查询当前路程所对应的曲线上的离散点,在该点建立局部坐标系,坐标系的三个方向即为焊接热源的移动方向、熔深方向和展向。保持热源模型与当前局部焊接坐标系相对位置不变,即实现了当前时刻的热源加载。不断循环以上流程,直到焊接路径终点位置,即完成了移动热源加载。具体实现流程如 图2所示。

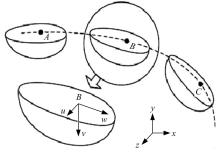

实现焊接热源的移动,需沿焊接路径移动双椭球体,即双椭球的位置随时间变化,同时需要控制热源姿态,即模拟焊枪位姿。如 图3虚线代表某段焊接路径,路径上的 A、 B、 C分别为3个焊接中心点位置。在 B点建立局部坐标系( u, v, w),该坐标原点在 B点,同时也是双椭球热源的中心。 w轴指向热源移动方向。 v轴指向焊枪方向,以确定双椭球的位置和方向。保持双椭球与局部坐标系的相对位置不变,当热源移动到 A或 C点时,同样在 A和 C点建立局部坐标系,由于局部坐标系的这种变动实现了焊接热源所加载位置的变化。

图3中( x, y, z)代表全局坐标系,( u, v, w)代表热源移动点的局部坐标系。局部坐标和整体坐标转换可由公式(3)来实现。

式中:( xn, yn, zn)为局部坐标系原点在整体坐标系中的坐标;( ix, iy, iz, iu, iv, iw)为两坐标系轴的单位矢量。

根据公式(3)局部坐标系到全局坐标系的映射关系,在ANSYS中编写实现该映射的APDL语言,通过CS命令建立与全局坐标系相对应的局部笛卡尔坐标系,利用载荷步加载节点和辅助节点的组合关系实现平移和旋转矩阵所实现的功能,所建立的局部坐标系可以使双椭球热源模型在保持正确焊接姿态的同时沿空间曲线施焊。

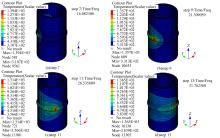

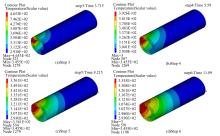

对焊圆管结构,采用本文设计的移动曲线焊接路径技术实现其模拟热源移动。对焊圆管外径为16 mm,壁厚为4 mm,管长为100 mm,周向网格100层,纵向网格32层。沿焊接路径共布置100个特征节点,起始节点编号为23537,焊枪速度为2.5 mm/s,设均匀离散路径,步长为 h,取 h=5 mm。为简洁,输出第7、9、11和13载荷步的温度场分布来观察热源的移动效果(见 图4)。在 图4的4个载荷步中,热源不仅能够精准地移动到预先设定的加载点,同时此4步焊接热源中心的最高温度如 表1所示,分别为1394 K、1357 K、1314 K和1365 K。仿真结果表明,高温峰值并未伴随载荷步的变化发生显著和突然的改变,热源的路径行走正确、稳定,热源在预设定的曲线焊接路径上行进时,能够实时并正确地调整自身的方位。 因此, 本文提出的曲线焊接路径技术可以准确模拟平面热源的移动过程。

| 表1 环形焊缝各载荷步参数 Table 1 Step load parameters of annular weld-seam |

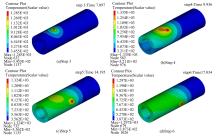

为验证空间热源移动效果,建立如 图5所示的由圆管和螺旋焊缝组成的模型,圆管外径20 mm,壁厚4 mm,管长62.8 mm,周向网格50层,纵向网格50层。沿焊接路径共布置25个特征节点,起始节点编号为23685,焊枪速度为2.5 mm/s,设均匀离散路径,共7载荷步,步长为 h。通过在螺旋焊缝上施加双椭球热源以验证空间热源移动效果。

为验证本文设计的空间曲线路径方法,分别采用两种方法进行仿真。一是传统普通焊接路径方法,二是采用本文提出的移动路径方法。

用常规焊接分析方法,在螺旋焊缝模型上仿真,如 图6所示,热源没有按螺旋焊缝移动,始终保持在初始加载点位置,并且热源中心最高温度逐渐降低,不能得到正确的焊接温度场数值模拟结果。而在相同的螺旋焊缝模型上施加本文设计的空间焊接路径方法时,同理输出4个等间隔载荷步(见 图7所示),热源不仅能够在中心最高温度稳定的情况下精确移动到预设加载点,且热源移动过程中 x、 y、 z坐标均有变化(如 表2所示), 即在控制热源姿态的同时能够沿三维空间螺旋焊缝成功进行焊接数值模拟,实现了三维空间曲线热源移动加载。

| 表2 螺旋焊缝各载荷步参数 Table 2 Step load parameters of spiral weld-seam |

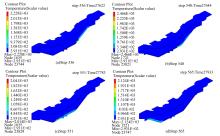

运用本文的三维空间曲线热源移动加载方法分析轨道客车转向架构架侧梁的曲线焊接路径。构架侧梁由8个组件构成,如 图8所示:上下两块盖板、前后两块立板和4条焊缝,4条焊接路径长度依次为:2037.946、2163.386、1864.420 mm和2009.556 mm,均为大规模空间曲线焊缝。取下盖板与立板间的空间曲线焊缝的第536、540、551和565载荷步的温度场分布情况来观察热源的移动效果,在 图8中,热源沿下盖板与立板间的空间曲线焊缝的预设加载点准确移动,并且热源姿态符合真实焊接情况,如 表3所示的热源中心温度在载荷步变化过程中能够保持稳定。故本文研究的空间曲线热源加载方法可以在控制热源姿态的同时,保证焊接温度场数值模拟的正确性、稳定性,实现三维空间曲线热源移动加载。

| 图8 转向架构架侧梁曲线焊缝移动热源检验Fig.8 Heat resource test of dynamic welding in the side beam line of the bogie frame |

| 表3 转向架构架侧梁曲线焊缝各载荷步参数 Table 3 Step load parameters of welding in the side beam of the bogie frame |

针对轨道客车转向架构架曲线动态焊接难以实现的情况,本文提出了一种基于离散点路径建立局部坐标系的方法,并通过建立变换矩阵实现了局部坐标系到全局坐标系的映射关系,解决了曲线路径动态焊接热源加载及动态热源姿态控制问题。该方法经平面环形路径、空间曲线路径的焊接仿真数值模拟验证后,成功应用于轨道客车转向架构架的大型、复杂空间曲线动态焊缝的焊接问题,同时正确地控制了移动中的热源姿态,热源移动路线准确,仿真精度高。该方法通过编程实现了多种曲线路径热源子程序的自动化生成。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|