作者简介:程亚兵(1979-),女,副教授.研究方向:汽车链传动系统仿真分析及其设计方法.E-mail:chengyb@jlu.edu.cn

根据某款V型发动机的结构形式,给出其正时链传动系统的设计方法,进行了正时链系统的结构布局、系统内链与链轮、导轨、张紧器的设计以及系统的链长计算,并建立了系统的动力学模型。仿真分析了正时链传动系统的运动轨迹、链节之间的张力、链与传动部件之间的接触力以及张紧器的张紧力。结果表明,本文设计方法是可行的,建立的正时链传动系统的动态特性分析结果满足设计要求。

Based on the structure of kind of V type engine, a design method for the timing chain system was established. The overall layout, the chain, sprocket, guide rail, tensioner of the timing chain system were designed and the length of the chain system was calculated. A dynamics analysis model of the system was proposed. The trajectory and the chain tension force, the contact force between the chain and the transmission parts, and the tensioner's tension were analyzed. The results demonstrate that the proposed design method is reliable, and the dynamic analysis results can meet the requirement of the design. This study provides a reference for timing chain system design.

汽车正时传动系统的传动方式主要有三种:正时齿轮传动、正时齿形带传动、正时链传动。其中尺寸紧凑、可靠性高、耐磨性高的正时链传动系统被广泛应用到汽车发动机系统上, 然而国内汽车发动机的正时系统主要还是国外设计或进口[1]。本文结合国内某公司的一款V型发动机, 进行其正时链传动系统的设计计算, 建立了其动力学模型, 并对模型进行了仿真验证, 结果证明了本文设计方法的有效性。

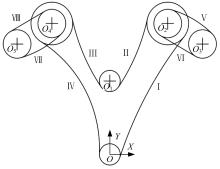

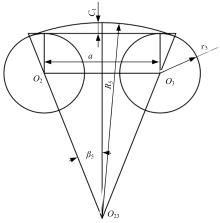

发动机正时链传动系统包括曲轴链轮、正时链条、张紧器、张紧臂组件、凸轮轴链轮、惰轮和张紧器组件以及正时链条。该正时链传动系统由一个主系统和两个副系统组成, 主系统由一个曲轴链轮、两个凸轮轴链轮、一个惰轮及正时链组成, 惰轮使链条装配成V形, 并且在惰轮两侧的链条上以及正时链系统的松边和紧边上各设置了导轨, 从而确保在正时链系统使用周期内, 与任何传动部件都不接触的链条不大于20个链节个数[2], 使得系统具有较好的稳定性。在两个副系统的松边上和主系统的松边上分别设置了液压张紧器, 保证了正时链条在主系统松边形成内凹的适度张紧, 在副系统的松边形成外凸的适度张紧。这种正时结构的布局能增加发动机可靠性、耐磨性, 减小噪声和振动, 结构布置更加紧凑, 整体性能得到提高。

(1)正时链条的选型

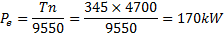

已知该发动机系统的最大扭矩T=345 N· m, 转速n=4700 r/min, 因而发动机的有效功率:

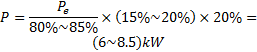

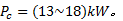

汽车发动机的有效功率约占80%~85%, 损失掉的功率约占15%~20%, 这与“ 正时传动系统消耗的功率一般为发动机损耗功率的20%[3, 4]” 一致。因此, 可求出正时传动系统消耗的功率为:

将正时传动系统消耗的功率

式中:

(2)链轮的参数设计

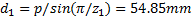

依据发动机结构布置的要求, 取曲轴链轮齿数为18齿, 该正时链系统的主系统的曲轴链轮与凸轮轴链轮的传动比为2∶ 1, 因而取上置的凸轮轴链轮齿数为36齿, 则曲轴链轮分度圆直径为:

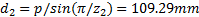

凸轮轴链轮分度圆直径为:

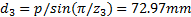

副系统进、排气凸轮轴链轮的传动比为1∶ 1, 选择链轮齿数均为24齿, 则进、排气凸轮轴的分度圆直径为:

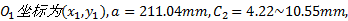

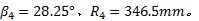

在发动机内部曲轴和凸轮轴的位置已经确定, 故在建立正时链传动系统坐标系时, 取坐标原点为曲轴链轮的中心,

正时链传动系统的导轨可分为正时链固定导轨和正时链张紧导轨两种, 其中Ⅰ 号导轨为固定导轨, Ⅳ 号导轨为张紧导轨, 设计成内凹形式, 副系统中的Ⅴ 、Ⅶ 号导轨为张紧导轨, 设计成外凸形式。

在设计正时链传动系统过程中, 可设垂度

(1)固定导轨的设计与计算

固定导轨安装在正时链传动系统的紧边位置, 由于紧边链条在传动时受到较大的拉力, 正时链将因位置变化而产生振动, 这时固定导轨将有效减小正时链在传动中产生的振动和噪声, 消除链条在紧边的横向振动。

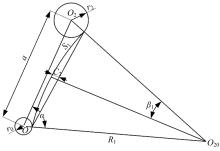

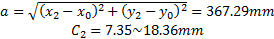

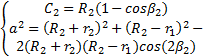

在求Ⅰ 号链条的运动轨迹中, 设曲轴链轮圆心

由图2可导出:

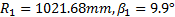

代入数据从而求得链条运动轨迹的曲率半径

而正时链系统导轨的曲率半径取为:

式中:

在设计正时链传动系统过程中, 固定导轨的弧长约占整个弧长的

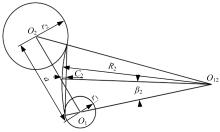

Ⅱ 号链条和Ⅲ 号链条是对称布置, 所以Ⅱ 号链条和Ⅲ 号链条的运动轨迹相同, 如图3所示。

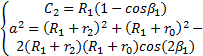

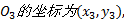

设惰轮圆心

可求得

Ⅵ 、Ⅷ 号链条由于其链轮的中心距较短, 近似其固定导轨为直线形式。

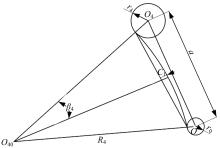

(2)张紧导轨的设计与计算

张紧导轨安装在正时链传动系统的松边, 其铰链副的位置靠近曲轴链轮或凸轮轴链轮, 在正时链传动主系统中取其铰链副位置靠近曲轴链轮。

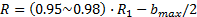

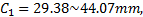

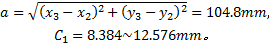

Ⅳ 号导轨的运动轨迹见图4。Ⅳ 号链条运动轨迹的内凹距离

张紧导轨中间部分的曲率半径为计算所得曲率半径

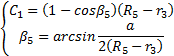

Ⅴ 号导轨和Ⅶ 号导轨的运动轨迹相同, 如图5所示。

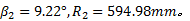

在图5中, 设副系统凸轮轴链轮圆心

推导出:

带入数据得

本文计算正时链的链长方法是采用链条运动轨迹弧长的求解方式。

Ⅰ 号链条运动导轨的弧长

求得

同理, 可求得每个副系统的链节数

在正时链传动过程中, 松边链条取得的张紧效果是通过张紧器柱塞对张紧导轨的推力而完成的。本文张紧器是安装在正时链条的松边并远离主动链轮的位置。在设计张紧器时, 预先求出正时链条松边所受的合力, 再根据力矩平衡求得张紧器的张力的大小, 从而确定张紧器的泄漏间隙。本文结合发动机厂商提供的参数选取主链张紧器静态情况下张力是14 N(仅靠张紧器内弹簧提供), 动态情况下阻尼力是1200 N(张紧器腔内充满机油后, 给柱塞一个120 Hz、0.2 mm振幅的振动位移)。

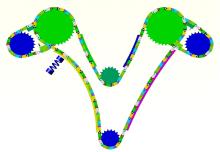

本文选择曲轴链轮转速为2000 r/min(低速)、5000 r/min(工作转速)和6000 r/min(高速)3个工况对模型(见图6)进行动态分析, 研究发动机正时链系统在不同转速下正时链的运动轨迹、链节之间的张力、正时链与传动部件之间的接触力以及张紧器的张紧力[6, 7]。

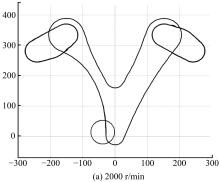

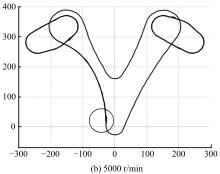

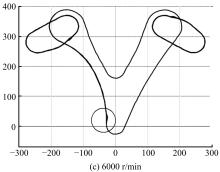

由于多边形效应是链传动的固有特性, 在运动过程中会不可避免地引起变化的惯性力及相应的动载荷, 从而使正时链发生横向振动和纵向振动, 进而影响正时链传动系统运行的准确性和同步性, 最终影响到发动机的整体性能[8, 9]。图7分别为三种不同转速下V型发动机正时链传动系统的轨迹图, 可以看出, 在低速时, 正时链传动系统Ⅳ 导轨处的链条运动轨迹出现了波动; 随着发动机转速的不断提高, 波动趋于平滑, 这主要是由于正时链多边形效应的影响。从图7中椭圆处可以看出, 当曲轴链轮转速为5000 r/min和6000 r/min时, 正时链条在即将啮入张紧导轨时出现了较大的波动, 这是由于高速运行的正时链对张紧导轨的啮入冲击力较大造成的。

链条是由在链传动中承担着传递动力的主要元件链节通过铰链副连接起来的。链传动在安装时, 应当使链条受到一定的张紧力, 以免出现链条的不正常啮合、跳齿或脱链现象。在正时链传动系统中, 紧边张紧力由有效圆周力、离心力引起的张力、张紧器的张紧力引起的链条张力以及动载荷组成, 松边张力则由离心力引起的张力、张紧器的张紧力引起的链条张力以及动载荷组成。

图8分析了不同转速下正时链的链节张力。由链节张力的分析结果表明, 曲轴链轮在2000 r/min、5000 r/min、6000 r/min转速下主、副正时链系统中链节的最大张力

从图9可以看出, 链节与传动部件发生力突变的位置是在正时链传动系统即将啮入和分离时, 因此, 在设计正时链传动系统时, 啮入点和分离点位置的选取应合理并且应注意其润滑情况。在正时链条与链轮的啮入啮出时, 链节与曲轴链轮的接触力比链节与凸轮轴链轮的接触力大, 故曲轴链轮的磨损更严重, 因此, 曲轴链轮在设计时应该选择更加耐磨和耐冲击的材料。

从图10可以看出:当主动轮的转速为2000 r/min时, 主系统中张紧器与张紧导轨之间接触力的主要分布范围为

(1)设计了一款V型发动机正时链传动系统的布置形式, 给出了系统中链与链轮、导轨、张紧器以及正时链长的设计计算方法, 本文方法可为发动机正时链传动系统的设计提供理论支持。

(2)建立了V型发动机正时链系统的动力学分析模型, 进行了其动态特性分析。分析结果表明, 正时链的运动轨迹、链节之间的张力、正时链与传动部件之间的接触力以及张紧器的张紧力满足设计要求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|