作者简介:张金波(1976-),男,博士研究生.研究方向:农业工程仿生技术.E-mail:zhangjinpo9872@sina.com

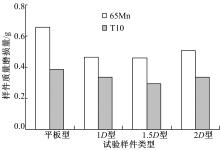

基于仿生学原理,将栉孔扇贝的瓣表面具有良好耐磨性能的棱纹形结构应用于深松铲刃的磨损表面结构设计中。采用65Mn和T10两种材料设计并制备3种仿生类型深松铲刃试验样件,并在土壤磨料作用下与普通平板型试验样件进行了对比磨料磨损试验。结果表明:在不同的滑动速度下,65Mn、T10仿生试验样件比平板型样件的质量磨损量分别减小了17%~30%、13%~24%。肋条分布间距为1.5倍底宽的仿生试验样件的磨损量最低,T10样件的耐磨性优于65Mn。

Based on biomimetic principles, the ridge structure of shell surface of chlamys farreri, which has excellent wear-resistant property, was employed to design the wear surface of subsoiler tines. Four subsoiler tine samples were designed and manufactured with 65Mn and T10. Abrasive wear experiments were conducted using JMM type abrasive wear tester. The results show that the wear losses of three bionic rib type samples are less than those of the flat samples obviously. With 65Mn, the wear losses of the bionic samples are reduced by 17% to 30% compared with flat samples. With T10, the wear losses of bionic samples are reduced by 13% to 24% compared with flat samples. The sliding velocity and distribution space of ribs have significant impacts on the wear-resistance of the samples. The wear-resistance of T10 samples is superior to that of 65Mn. The results show that the bionic ridge structure has remarkable effect in improving wear-resistance of sobsoiler tine.

在传统农业中, 由于多年连续使用铧式犁翻耕和使用旋耕机旋耕整地作业, 从而导致土壤形成坚硬的犁底层, 耕作层变浅, 土壤贮水储肥能力下降, 作物根系不发达, 抗倒伏和抗旱能力变弱[1, 2, 3]。深松作为少耕、免耕的保护性耕作的重要内容, 是我国旱作农业的重要农艺措施之一。采用机械化深松技术, 可以打破犁底层, 改善土壤的蓄水能力, 提高地温, 形成良好的耕层构造, 为根系提供更大的伸展空间, 从而增加农作物产量[4, 5]。深松还可使土壤孔隙增多, 三相(固相、气相、液相)比例得到适当调整, 有增温放寒和减缓水土流失与风蚀的作用[6]。深松作业深度一般在25~40 cm, 超深松可达50 cm以上[7, 8]。

深松铲是实现深松作业的关键部件。而在深松作业过程中, 深松铲刃磨损严重, 这不仅导致深松阻力增加, 能耗增大, 而且还是导致深松铲磨损失效无法正常工作甚至报废的主要形式。因此, 有必要提高深松铲刃的耐磨性能。目前, 铲刃常用材料包括耐磨钢、复合钢及耐磨铸铁等。国内外提高农机触土部件耐磨性的方法主要有以下几种:①采用耐磨材料, 如弹簧钢65Mn、60Si2Mn、合金钢30MnB5等[9]; ②对工作部件表面进行特殊处理, 如在犁铧表面进行消失模铸渗工艺制备WC颗粒增强钢基复合材料耐磨层, 在农业机械装备零部件表面电镀Ni-Co镀层, 利用氧乙炔镍基合金粉末表面熔敷技术在犁铧刃表面进行喷焊以增加刃口的耐磨和抗蚀性能, 对接触面进行渗碳并辅以一定条件下的热处理; 特殊的表面处理及热处理工艺等[10, 11, 12, 13, 14, 15]。上述方法均可在一定程度上提高铲刃的耐磨性, 但成本较高, 工艺复杂。

自然界中某些水生软体动物如栉孔扇贝(Chlamys Farreri)的瓣在其生活环境中虽长期承受水砂石的磨料磨损, 却能对其内部组织器官起到很好的保护作用, 表现出了优良的耐磨性能。研究发现, 瓣的外表面具有呈放射状分布的棱纹结构, 这种结构对在其表面滑动的磨料颗粒产生引导和滚动作用, 减小了磨料颗粒对磨损表面的“ 犁削” , 从而降低了磨料对表面的磨损[16]。

本文基于仿生学原理, 将栉孔扇贝的瓣表面棱纹形几何结构用于提高深松铲刃迎土面耐磨性的结构设计中, 并从材料和结构仿生两方面进行深入研究, 探索铲刃表面肋条结构的分布间距、滑动速度以及不同材料对深松铲刃的耐磨性影响规律。

水生软体栉孔扇贝(Chlamys Farreri)的瓣表面具有耐磨料磨损的棱纹形几何结构[16], 如图1所示。以栉孔扇贝瓣为研究对象, 采用逆向工程技术提取瓣表面具有耐磨料磨损性能的棱纹形结构信息, 并利用三维实体建模软件建立肋条型耐磨结构实体模型。

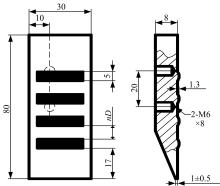

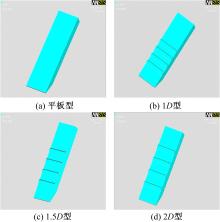

仿生连续肋条结构底宽D=5 mm, 高H=1.3 mm, 肋条结构高宽比H/D=0.26, 按一定间距平行分布于试验样件磨损表面。试验样件按其表面肋条分布间距的不同分为三种形式, 肋条分布间距分别为1D、1.5D和2D, 连续肋条结构的长度与试验样件的宽度一致。试验样件的尺寸为80 mm× 30 mm× 8 mm, 表面按一定间距(1D、1.5D、2D)分布连续肋条, 肋条与磨料在样件表面的滑动速度方向互相垂直, 样件前端楔形角α =20° 。试验样件的尺寸参数如图2所示(图中n=1、1.5、2)。

为对比磨损试验效果, 同时制备了相同结构尺寸的普通平板型试验样件。四种试验样件三维实体模型如图3(a)(b)(c)(d)所示。样件选用65Mn和T10钢两种材料的板材, 其厚度为10 mm, 并采用数控电火花线切割方法直接在钢板表面加工制备仿生棱纹结构。

| 图3 平板型和三种仿生深松铲刃试样的三维实体模型Fig.3 3-D models of experimental samples of subsoiler tine of flat and three bionic patterns |

为使试验样件具有较高的耐磨性, 机械加工完成后, 对样件进行必要的热处理。65Mn热处理工艺:真空炉中加热至850 ℃, 保温40 min, 油冷, 380 ℃× 1.5 h回火处理[17, 18]。T10样件热处理工艺:在真空炉中加热至780 ℃后保温1 h, 空冷, 200 ℃保温1 h回火[19, 20]。热处理后两种材料样件表面的洛氏硬度达到48~60[21, 22]。试验样件在工作过程中要承受较大的冲击载荷, 受到剪切应力, 因此, 在进行热处理时除考虑上述的耐磨性以外, 还应使其具有较高的韧性, 因此, 样件热处理后表面的洛氏硬度达到45~50。

磨料磨损试验在吉林大学生物与农业工程学院/工程仿生教育部重点实验室的JMM型转盘式磨料磨损试验机上进行, 如图4所示。

磨料与样件之间的滑动速度可利用变频器任意设定。本试验滑动速度设定为2.35 m/s和3.02 m/s两种(深松机具田间深松作业速度范围)。为了模拟实际土壤状况并缩短试验周期, 试验所用磨料的质量分数为96.5%石英砂(粒径为0.42~0.84 mm)和3.5%膨润土(粒径为0.075 mm)的混合物, 磨料的含水率利用流量计控制在3%~5%(质量分数)[23]。试验机可一次装卡4个样件, 每个样件均换位1次为一轮磨程, 此时, 单个样件的磨程为410 m。经过预试验, 确定本次试验每个样件的磨程为10轮(4100 m), 完成5轮试验后更换一半的磨料。试样埋入磨料的深度为100 mm, 磨料与试样平面的冲击角为35° [24, 25]。每组试验重复3次, 磨损量取3次试验的平均值。磨损后的试样如图5所示。

从试样表面磨损形貌照片可以发现, 试验样件的前端表面和肋条磨损比较严重, 后端的磨损较为轻微。这主要是因为磨料以一定的冲击角首先与样件前端接触, 消耗了大部分的磨料动能, 而试样表面后端与磨料接触较少, 且由于前端的磨料颗粒从样件表面被弹起后, 与冲向试样后端的磨料颗粒产生相互干涉, 损失了一部分动能, 因此, 试样的后端受到的磨损较为轻微。

对试样磨损试验前后的质量进行了测量, 将二者之差作为试样质量磨损量的值。对试样的质量磨损量结果进行了对比分析。

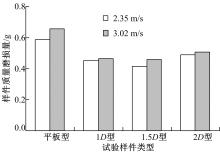

图6为65Mn试样在两种滑动速度下的磨损试验结果, 从图中可以发现, 65Mn的四种类型试验样件(平板型、1D型、1.5D型和2D型)的磨损量随着滑动速度的增大而逐渐增大。在2.35 m/s和3.02 m/s滑动速度下, 3种仿生深松铲刃试样的质量磨损均小于普通平板型试样。在滑动速度为2.35 m/s、磨料粒径为0.42~0.84 mm的试验条件下, 3种类型仿生深松铲刃样件的磨损量比普通平板型试验样件的磨损量分别减小了23%、29%和17%。而当滑动速度为3.02 m/s、磨料粒径为0.42~0.84 mm时, 3种仿生样件的磨损量比普通平板型样件分别减小了29%、30%和23%。相同试验条件下, 3种仿生试样的质量磨损量中, 1.5D型试验样件的质量磨损量最小。由此说明, 滑动速度和肋条结构的分布间距对试样的磨损量均具有显著的影响, 且随着速度的增大, 磨损量呈现增大的趋势; 当肋条分布间距为1.5倍底宽时, 试样具有最佳的耐磨性能。

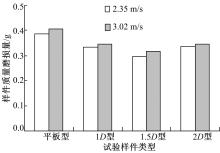

图7为T10试样在两种滑动速度下的磨损量, 显示出与图6相同的磨损量变化趋势, 在相同试验条件(滑动速度、磨料粒径)下, 3种仿生试样的磨损量均小于普通平板型; 而对于相同类型的试样, 其磨损量随着滑动速度的增大而增大。当滑动速度为2.35 m/s, 磨料粒径为0.42~0.84 mm时, 3种仿生试样比普通平板型试样的磨损量分别减小了15%、21%和14%; 而当滑动速度为3.02 m/s, 粒径为0.42~0.84 mm时, 3种仿生样件的磨损量比平板型试样分别减小了13%、24%和12%。在3种仿生试验样件中, 1.5D型试验样件的磨损量最小, 磨损量的减小幅度最大。

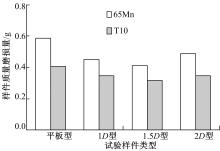

对T10和65Mn两种材料在两种滑动速度下的磨损量进行了对比分析。图8为滑动速度为2.35 m/s下65Mn和T10样件磨损量, 图9为滑动速度为3.02 m/s下65Mn和T10样件磨损量。

在滑动速度为2.35 m/s的试验条件下, T10材料的平板型、1D型、1.5D型和2D型试样对比于相应的65Mn试样, 其磨损量分别减小了31%、23%、23%和29%; 当滑动速度为3.02 m/s时, T10材料4种型式试样(平板型、1D型、1.5D型和2D型)与相应的65Mn材料试样的磨损量相比分别减小了41%、29%、36%和33%。由此说明, 在相同的摩擦速度下T10材料试验样件的耐磨性明显高于65Mn。

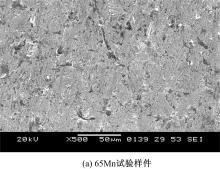

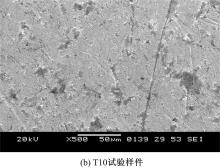

图10为T10和65Mn两种材料试验样件磨损表面微观磨损形貌。根据样件磨损形貌, 两种材料磨损表面均具有典型的刮损沟槽和磨屑, 且刮损沟槽明显。这是由于磨料颗粒在金属表面运动产生“ 犁切” 效应, 硬度较高的磨料颗粒棱角嵌入材料表面, 同时, 相对运动使被嵌入材料表面的物质被犁切, 致使材料受力产生严重塑性变形, 当这种塑性变形不断增大并最终达到材料的强度极限时, 材料受到破坏而撕裂, 并最终从材料表面剥离, 形成了材料表面的“ 微犁沟” [25]。这也是材料表面磨料磨损失效的一种典型形式。磨料颗粒在与样件表面接触之前具有一定的动能, 而当磨料颗粒以一定的速度和冲击角(0< α < 90° )冲击到样件表面时, 材料受到磨料颗粒尖角的撞击而产生“ 凿削” 作用并造成大量的裂纹形成并扩展, 表面产生不规则的微小不连续的刻痕或凹坑, 并有少量微小裂纹, 致使一部分材料达到强度极限而失效, 并从材料表面剥落[26, 27, 28]。这种类型的磨料颗粒与材料表面的作用时间较短, 甚至只是在瞬间完成。这种磨损形式也是材料因磨料磨损而失效的一个主要因素。上述这种典型磨损形式是导致试样表面产生如图10所示的微观形貌的主要原因。从两种材料样件的表面磨损形貌可以发现, 65Mn材料表面“ 微犁沟” 或凹坑明显多于T10材料表面, 说明65Mn表面的磨损较T10严重。这也从微观角度进一步证明了在同等试验条件下, T10材料的磨损量小于65Mn, 其耐磨性能明显优于65Mn材料。

(1)对65Mn和T10材料的4种深松铲刃试样(平板型、1D型、1.5D型和2D型)在两种滑动速度(2.35 m/s、3.02 m/s)和同种磨料粒径(0.42~0.84 mm)的试验条件下进行的磨料磨损试验, 结果表明:在相同试验条件下, 3种仿生肋条型试样的磨损量均小于普通平板型试验样件, 且1.5D型样件的磨损量最小。当滑动速度为2.35 m/s时, 65Mn材料3种仿生试样的磨损量与普通平板型试样相比分别减小了23%、29%和17%; T10材料仿生试样比普通平板型试样磨损量减小了15%、21%和14%。当滑动速度为3.02 m/s时, 65Mn材料3种仿生试样的磨损量与普通平板型试样相比分别减小了29%、30%和23%; T10材料仿生试样比普通平板型试样磨损量减小了13%、24%和12%。

(2)在同等试验条件下对65Mn和T10两种材料磨料磨损性能的对比分析结果表明:T10材料试样的磨损量明显小于65Mn材料。通过对两种材料试样表面微观形貌的SEM观察发现, 65Mn材料表面的磨损较为严重, 而T10材料表面磨损轻微, 这与两种材料磨损量数据分析结果相符合, 说明在同等试验条件下, T10材料的耐磨性优于65Mn材料。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|