作者简介:闫光(1979-),男,博士.研究方向:复合材料结构可靠性.E-mail:jxh_8266@163.com

对完整复合材料圆柱壳进行了轴向压缩破坏试验,得到了圆柱壳的载荷-应变曲线和破坏载荷,试验结果表明:在轴压载荷作用下,圆柱壳的破坏形式为屈曲破坏。结合ANSYS有限元软件对复合材料圆柱壳进行屈曲分析,有限元计算结果与试验结果一致,验证了模型和计算方法的有效性。利用所建立的模型,对圆柱壳的铺层顺序进行改进设计,分析了铺层角度对开口圆柱壳屈曲载荷的影响。在开口处加装复合材料口盖进行补强,计算了不同口盖铺层方式下的柱壳屈曲强度。计算结果表明:优化复合材料叠层顺序可提升结构的屈曲载荷,开口后圆柱壳的轴向屈曲载荷大幅降低,加装口盖可使开口圆柱壳的轴向稳定性得到有效的增强。提出了一种提高含口盖的复合材料圆柱壳轴向屈曲强度的改进设计方法,为复合材料壳体的稳定性设计提供参考。

Axial compressive failure test of composite cylindrical shell was carried out. The failure load and the load-strain curves were collected. The results show that the damage form of the cylindrical shell under axial compressive load is buckling failure. Software ANSYS was used to simulate the buckling process of cylindrical shell. The simulation results agree with the test results, which verify the finite model and the computation method. Based on the model, modified design of ply stacking-sequence for the cylindrical shell was carried out, and the influence of fiber ply angle on buckling load of the shell with opening was analyzed. A composite cover was installed to reinforce the composite cylindrical shell, and the buckling load of the cylindrical shell with cover under different ply methods was calculated. Results show that optimization of ply stacking-sequence can enhance the buckling load of the shell. The buckling load of the cylindrical shell with opening decreased significantly; while installation of the cover can reinforce the cylindrical shell effectively. A method to improve the axial buckling strength of composite cylindrical shell with cover was proposed, which can provide a reference to stability design of composite shells.

圆柱壳结构是航天器上大量使用的结构, 为了便于在结构内部进行作业, 往往需要在壳体结构上开口, 并加装口盖进行补强。对含口盖复合材料圆柱壳的屈曲性能进行分析, 研究提升结构屈曲强度的设计方法, 具有重要的工程应用价值。

对于层合板复合材料结构的稳定性研究, 国内外已经做了大量的工作[1, 2, 3]。陈汝训[4]对复合材料壳体的轴压稳定性进行了研究, 给出了复合材料壳体圆筒临界轴压的计算公式, 讨论了用壳体内压和轴压实验确定复合材料圆筒的弹性常数的工程方法。Vaziri A[5]考虑了复合材料的正交各向异性, 利用板壳理论对含有周向和轴向裂纹的柱壳问题进行了研究, 结果表明:增加0° ~25° 的铺层可以提升结构的屈曲强度, 而增加90° 铺层则会使屈曲强度降低。修英姝、崔德刚[6]建立了满足铺层结构稳定性的优化铺层体系, 采用遗传算法优化设计了规定铺层角度下的铺层数和叠层顺序, 最终在同样重量下获得最佳结构铺层。对于复合材料柱壳结构, 目前的理论研究多于实验研究, 而实验主要针对小型试件或部分柱壳结构[7, 8, 9, 10, 11, 12], 对于带口盖的复合材料圆柱壳结构的稳定性还有待深入探讨。

本文以某型导弹弹体舱段结构为原型, 通过试验研究与数值计算, 对复合材料圆柱壳的轴向压缩屈曲性能进行了分析。在圆柱壳上开口并加装口盖, 分析计算了复合材料铺层方式对开口和含口盖的复合材料圆柱壳屈曲载荷的影响。计算结果与试验结果吻合, 提出了一种提高含口盖的复合材料圆柱壳轴向屈曲强度的改进设计方法。可为复合材料壳体稳定性的工程设计提供参考。

完整圆柱壳铺层材料选用T700/6808碳纤维多轴向编织物, 铺层方式为[902/45/03/-45/90]s, 层数为16层。圆柱壳外径302 mm, 高360 mm(不含过渡段), 圆柱壳厚度为2 mm。为考虑轴压试验夹持情况的影响, 在圆柱壳试验段的两端, 设置了相同材料的高为70 mm的加强过渡段, 过渡段铺层方式为[902/45/03/-45/90/± 452/90/-45/03/45/902]s, 共铺40层。采用热压罐成型工艺, 整体件实物图如1所示。

T700经编/6808复合材料的单层复合材料的弹性常数为:E1=118.0 GPa; E2=7.8 GPa; G12=4.2GPa; G23=3.0GPa; ν 12=0.3; ν 23=0.31。

布置应变计后的完整圆柱壳如图2所示, 调整其中心位置, 使上下夹头中心和试件的中心线重合。将各应变片的引脚连接到数据采集器上, 同时连接温度补偿应变片。

先进行小载荷下的预试验。载荷施加到30%设计载荷时(即有限元计算的屈曲载荷的30%), 进行加载设备及试件检查, 此时根据测量得到的应变数值的线性程度判断圆柱壳是否均匀受载。

为了准确地记录圆柱壳发生屈曲失稳时载荷的数值, 试验按10 kN/min为载荷级别逐级加载, 加载至70%设计载荷时, 将加载级别改为以2 kN/min进行加载, 直至加载到80%设计载荷。若此时试件未发生屈曲现象, 则将加载级别改为1 mm/min进行加载, 继续进行试验, 直至试件完全破坏为止。

对完整复合材料圆柱壳试件进行压缩破坏试验, 圆柱壳破坏时的状态如图3所示。破坏位置位于结构中上部, 破坏局部既有向内凹入又有向外凸出的部分, 裂纹沿环向延伸一周, 破坏形式为屈曲破坏。

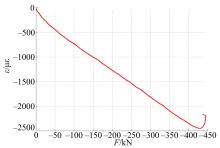

图4给出了复合材料圆柱壳中上段部位应变片测得的0° 方向上的载荷应变曲线。通过试验可以看出, 在载荷达到435 kN之前载荷应变曲线呈线性关系, 之后结构逐渐失去承载能力发生屈曲破坏, 完整圆柱壳的破坏载荷为447 kN。

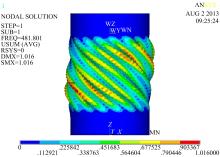

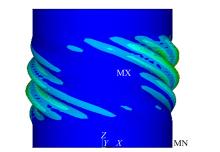

根据实际试验件参数, 建立有限元模型, 将材料参数和铺层方式分别赋给圆柱壳与加强过渡段。计算得到完整复合材料圆柱壳的临界屈曲载荷为453.8 kN, 与试验值吻合较好。有限元计算屈曲模态如图5所示, 试验屈曲破坏位置与变形集中区域相符, 表明了有限元模型和计算方法的有效性。

根据复合材料稳定性铺层优化的要求[13]:

(1)角度相同的铺层叠置不能超过2层以上。

(2)0° 、± 45° 、90° 四种角度的铺层中每一种至少占10%, 其中0° 铺层占20%~40%, ± 45° 铺层占40%~60%, 90° 铺层占10%~30%。

(3)载荷方向为0° 时, 避免采用90° 的层组, 用0° 或± 45° 层隔开。

结合文献[5]中的计算结果, 对复合材料叠层顺序进行优化, 将复合材料圆柱壳的叠层顺序由原先的[902/45/03/-45/90]s改变为[± 45/45/90/02/90/0]s。计算得到改进后的圆柱壳临界屈曲载荷为607.5 kN, 比原设计方案提升了33.9%, 圆柱壳的稳定性得到了大幅地提高, 表明了改进设计的有效性。

根据设计需要, 在圆柱壳上开边长为120 mm× 120 mm的矩形口, 以便在导弹内部安装仪器设备, 并对其进行检查和维修。改变复合材料圆柱壳的铺层方式, 计算叠层顺序和铺层角度对开口圆柱壳体屈曲性能的影响。

为了保证圆柱壳轴向和周向的刚度, 保持材料中的0° 和90° 铺层不变, 改变± 45° 铺层的角度, 将± 45° 改变为± 0° 、± 5° 、± 10° 、…, 以5° 为单位逐步向± 90° 改变, 计算两种叠层顺序下的不同铺层角度时矩形开口圆柱壳的屈曲载荷, 其中原先顺序下± 45° 铺层的屈曲变形如图6所示。

由变形云图可以看出, 矩形开口圆柱壳表面变形主要集中在开口左侧。计算得到开口柱壳的临界屈曲载荷为78.53 kN, 仅为原叠层顺序完整柱壳的17.3%, 结构的稳定性大幅下降, 必须对开口进行补强。

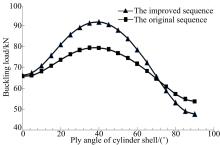

由图7可以看出, 开口圆柱壳的屈曲载荷随着角度从0° 到90° 的变化过程中先增大后减小, 当把结构中的45° 铺层改变为40° 时, 矩形开口圆柱壳的屈曲载荷达到最大值, 变为0° 铺层时的屈曲载荷比90° 时的屈曲载荷大。叠层顺序改进后, 柱壳的稳定性有了较大的提升, 其中45° 对应的屈曲载荷比原铺层提升了15.3%, 当角度大于70° 时, 原铺层方式屈曲载荷较大。

考虑到± 40° 为非常规铺层方式, 在工艺上存在一定的难度, 并且40° 和45° 对应的屈曲载荷相差不大, 因此选用改进叠层顺序后的45° 铺层方式作为最优方案。

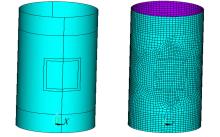

在矩形开口的复合材料圆柱壳上加装口盖, 对其进行补强, 口盖材料和圆柱壳材料相同, 共16层, 其中口盖尺寸为140 mm× 140 mm, 开口圆柱壳体选用铺层方式[± 45/45/90/02/90/0]s。由于口盖尺寸较小, 可对0° 和90° 铺层数量也作适当调整, 以研究复合材料口盖铺层方式对圆柱壳屈曲性能的影响, 建立的结构有限元模型及网格划分如图8所示。

| 图8 含口盖的复合材料圆柱壳几何模型及网格划分Fig.8 Geometric model and mesh division of composite cylindrical shell with cover |

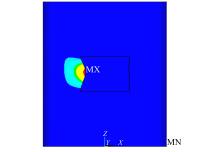

口盖铺层方式选用6种具有代表性的方案, 如表1所示, 分别对改进后的含口盖的复合材料圆柱壳进行轴向压缩屈曲分析。图9为方案1含口盖的复合材料圆柱壳屈曲变形云图, 可以看出, 屈曲变形主要分布在口盖的四周, 加装口盖后的开口圆柱壳得到了有效的增强。

| 表1 含口盖复合材料圆柱壳的屈曲载荷 Table 1 Buckling load of composite cylindrical shell with cover |

根据表1的计算结果, 加装口盖后圆柱壳的轴向屈曲强度得到了有效的提升。比较方案1和2, 复合材料口盖的叠层顺序对结构屈曲强度影响较小。根据优化要求, 方案3和4适当增加了45° 层, 对0° 和90° 层进行了少量调整。可见减少0° 层会导致结构轴向屈曲载荷降低, 适当地将90° 换成45° 可使屈曲载荷增大。而方案5和6则单独对0° 和90° 进行探索分析, 结果表明仅仅增加0° 层并不能提升结构的屈曲载荷, 而是需要各个角度的铺层相互协调作用。最终选择方案3作为复合材料圆柱壳口盖的最优设计方案, 比较改进前后结构的屈曲载荷结果如表2所示。

| 表2 复合材料圆柱壳临界屈曲载荷/kN Table 2 Critical buckling load of composite cylindrical shell |

表2给出了未经改进的完整复合材料圆柱壳屈曲载荷的有限元计算结果和试验值, 数值计算与试验结果吻合较好。从改进结果来看, 改进后带口盖结构的屈曲强度与改进后完整的柱壳屈曲强度相当, 略有提高, 改进后的圆柱壳承载能力比未改进的结构大幅提高, 反映出了经优化设计后的圆柱壳得到了有效的修补和增强。

(1)通过试验得到完整圆柱壳的载荷应变曲线和破坏载荷, 根据破坏位置和破坏曲线判断, 复合材料圆柱壳在轴压载荷作用下的破坏形式为压缩屈曲破坏。

(2)对复合材料圆柱壳的叠层顺序进行改进, 将叠层顺序由原先的[902/45/03/-45/90]s改为[± 45/45/90/02/90/0]s, 计算得到改进后的圆柱壳临界屈曲载荷比原设计方案提升了33.9%。有限元计算结果与试验结果吻合较好。

(3)开口后复合材料圆柱壳的轴向屈曲载荷大幅降低, 开口圆柱壳屈曲载荷与铺层角度有关, 当把45° 铺层改变为40° 时屈曲载荷达到最大, 加装口盖后圆柱壳的屈曲强度得到了有效的提升。改进后含口盖的圆柱壳的屈曲强度满足强度要求和维修使用需求。

(4)适当增加0° 铺层、减少90° 铺层可以提升轴向稳定性, 但是当铺层层数一定时, 需合理分配各个角度的铺层数量和叠层顺序。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|