郑宏宇(1980-),男,讲师,博士.研究方向:汽车动力学仿真及控制.E-mail:zhenghy@jlu.edu.cn

提出一种基于分层控制的客车电控制动系统制动力分配控制方法。上层采用减速度控制策略,保证整车制动减速度仅与制动踏板行程有关,不受载荷变化的影响。下层采用基于理想减速度的轴间制动力分配控制策略,满足驾驶员对于整车制动力的需求和保证载荷转移过程相对平稳。通过搭建的电控制动系统硬件在环试验台对提出的控制策略进行试验验证,结果表明,提出的控制策略可以保证制动过程中的驾驶舒适性和安全性。

A braking force distribution control strategy is proposed using a hierarchical control structure based on electronically controlled braking system of bus (EBS). In the upper layer, a deceleration control strategy is designed to ensure that the vehicle braking deceleration is only dependent on the brake pedal distance but independent of the vehicle load condition. In the lower layer, a strategy of braking force distribution between front and rear axles based on ideal braking deceleration of the upper layer is taken to fulfill driver's need of whole bus braking force and to realize smooth axle load transfer. The proposed control strategy is tested using a hardware-in-the-loop simulation test bench of EBS system. Result show this strategy can improve the driving comfort and safety of bus.

商用汽车制动过程中, 由于驾驶员操纵不当以及传统制动系统自身性能缺陷导致的制动安全性问题对道路交通安全有重要影响[1, 2]。这是因为商用车多采用气压制动系统, 由于制动传输介质为气体且管路传输较长, 使得气压建立缓慢而导致制动滞后, 从而增加了整车制动距离。此外, 由于商用车的整车载荷变化大、制动过程中载荷转移明显且质心位置较高, 这都给驾驶员造成了极大的驾驶负担, 一定程度上也降低了制动过程中的舒适性和安全性。

制动防抱死系统(Anti-lock braking system, ABS)在紧急制动和低附着路面制动工况下, 对提高制动安全性有明显的效果, 但是对常规制动效果有限。针对气压制动系统迟滞问题, 许多学者进行了相关研究, 但是由于传统制动系统结构的局限性, 很难完全解决制动迟滞问题[3, 4]。随着线控技术的不断发展, 电控制动系统(Electronically controlled braking system, EBS)采用电信号实现任意分配各个车轴的制动力, 对提高商用车的制动性能有重要意义。由于EBS系统对商用车安全性能的提高, 已经被欧盟列入法规作为客车标配系统, 被公认是商用车电控制动系统的发展趋势[5, 6]。经过多年的发展, 国外WABCO和KNORR公司已经实现了EBS系统产品化, 市场份额也在不断增加。此外, 由于EBS系统的先进性, 许多学者也对其制动力控制策略进行了研究。文献[7]采用计算机仿真对EBS系统的气压部件进行了建模和仿真, 结果验证了模型的有效性。文献[8]重点研究了EBS系统控制器中的CAN总线通信技术, 并进行了实车测试。文献[9]提出了一种基于驾驶员制动意图辨识的EBS系统制动力分配算法, 通过协调控制各个车轮的滑移率保证制动过程中的附着系数利用率。仿真结果表明, 上述控制策略提高了整车的制动舒适性。

针对EBS系统可以任意分配商用车各个车轴制动力的特点, 本文以某客车为研究对象, 重点研究非紧急制动工况下(即ABS系统不起作用)的EBS系统制动力分配控制策略, 提出一种分层制动控制策略, 兼顾制动安全性和舒适性。最后, 通过搭建的客车EBS系统硬件在环试验台, 对所提出的控制策略有效性进行验证。

EBS系统制动力分配控制策略采用分层控制方法, 共分为两层。其中, 上层主要采用整车减速度控制策略。

通过对传统气压制动系统分析可知, 当整车行驶速度和踏板行程输入不变而载荷变化时, 会导致车辆制动距离也发生变化, 这很容易导致驾驶员由于忽略载荷的影响对制动距离产生误判而发生事故。本文利用EBS系统可以任意分配车轴制动力的特点, 设计驾驶员的踏板行程与整车制动减速度呈固定的比例关系, 即在同样车速和不同载荷的制动工况下, 驾驶员输入相同的制动踏板行程, 保证整车制动减速度和制动距离相等。由于制动过程不受载荷变化影响, 可以减少车辆载荷变化对驾驶员制动操作的影响, 从而提高制动安全性和舒适性。

考虑到驾驶员对传统制动系统中踏板行程和制动压力关系的适应性, 遵循三方面原则设计制动踏板行程和整车制动减速度的关系曲线, 具体如图1所示。

设计原则如下:

(1)为了保证驾驶员开始进行制动时, 制动系统响应不能过于灵敏, 在制动初始阶段设计一定区间的制动踏板行程死区, 即0~3.5%, 在该区间内不会产生制动力。

(2)根据制动系统相关法规规定, 当制动踏板行程大于75%时, 制动系统需提供最大的制动压力, 因此当制动踏板行程大于75%时, 认为驾驶员期望整车获得最大的整车减速度, 直至ABS系统起作用为止。

(3)当制动踏板行程在3.5%~75%时, 将制动踏板行程和制动减速度关系设计为近似线性, 使驾驶员可以尽快地适应整车制动性能。

由图1可知, 通过踏板位移传感器采集到踏板行程可以得到驾驶员期望的整车理想制动减速度。整车实际制动减速度可以由EBS系统中的减速度传感器测量。同时, 在EBS系统中的每个制动管路标配有制动压力传感器, 因此整车制动力也可以直接获取。本文通过测量制动力和车身减速度信息实现对整车载荷的计算, 从而为下层轴间制动力分配控制方法奠定基础。具体的车辆载荷为:

式中:

整车实际质量为7700 kg, 车辆以60 km/h进行直线制动, 载荷计算结果如图2所示。由于客车的整车载荷变化主要受乘客上、下车影响, 因此车辆在实际行驶过程中质量不会发生变化, 时变性不强。这里将整车载荷计算周期设置为100 ms, 可以满足实际应用要求。

从图2分析可知, 制动初始阶段由于制动压力建立期间轮速波动较大, 导致整车质量的计算结果也波动较大。制动结束阶段由于车速较低, 车速和制动减速度的计算结果误差较大, 也会导致整车质量计算结果存在较大误差, 因此载荷计算结果只能采用中间相对平稳的数值并进行滤波和均值处理。整车载荷计算结果最终为7329 kg, 与真实值相差4.8%, 可以满足实际应用要求。

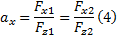

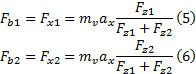

由第1部分内容分析可知, 通过上层的减速度控制策略可以得到理想整车制动减速度和制动力。下层控制策略主要通过对前、后轴间制动力进行分配, 从而达到上层制动减速度需求的制动力。目前, 一般的轴间制动力分配控制策略是采用后轮跟随前轮滑移率的方法。本文结合上层的减速度控制策略, 采用前、后轴目标制动减速度均与整车制动减速度相等的制动力分配控制策略, 从而使制动过程中载荷转移更加平滑, 保证制动舒适性和安全性。各轴制动力分配原则具体如下:

式中:

根据整车目标制动减速度和制动踏板行程的关系可以求得某一踏板行程开度的目标制动减速度, 根据前面计算得到的车辆载荷, 可以得到总的地面制动力。结合式(4), 各个车轴的地面制动力和分配制动力可进一步表示为:

式中:

采用某客车的EBS系统硬件和制动系统总成搭建EBS系统硬件在环试验台, 见图3。试验台的主要组成如下:

(1)EBS系统:包括制动信号传输器、前轴的比例继动阀、后轴的桥控阀和压力传感器等[5]。

(2)气压制动系统:包括各个车轮的制动器、制动气室和气压管路等。

(3)控制器:采用dSPACE公司的快速原型设备MicroAutoBox II和自制的气压电磁阀驱动器。

(4)xPC系统:用于运行多自由度客车动力学模型, 并安装有AD、DA和CAN总线数据采集卡, 实现采集传感器信号以及与控制器之间进行CAN总线通讯。

(5)轮速模拟系统:采用伺服电机带动齿圈旋转, 由电磁式轮速传感器采集转速并输出信号模拟实车轮速。

制动信号传输器输出方波信号, 其输出频率与踏板行程成正比关系, 通过单片机采集处理可以得到踏板位移信息。比例继动阀是由1个比例阀和1个继动阀组成, 通过单片机的脉宽调制方法(PWM)进行控制。桥控调节器由4个开关阀组成, 通过单片机输出开关信号进行控制。

为了验证所提出的控制策略的有效性, 本文进行了EBS系统的整车空载和满载制动试验, 空载和满载的质量分别为7700 kg和10 500 kg。选取试验车速为70 km/h, 最终理想制动减速度为0.4g(g的单位为9.8 m· s-2, 以下同)。

图4是满载和空载制动工况下的电磁阀工作状态。从结果可以看出:在制动初始阶段的压力建立过程中, 前轴的比例继动阀和后轴的桥控阀压力开始建立并有一定的波动, 但是很快收敛且压力变得平稳, 直到整车停止。需要说明的是, 由于前轴采用的是基于PWM控制比例继动阀而后轴采用的是开关阀控制, 因此前轴的制动压力控制相对平稳, 这也有助于保证驾驶员的舒适性。图5为满载和空载制动工况下的载荷转移情况。从图中可以看出:由于采用的是基于理想制动减速度的轴荷分配的控制策略。制动过程中轴荷转移相对平稳, 保证了整车的驾驶舒适性。

图6为满载和空载制动工况下的制动减速度对比。从图中可以看出: 两者的制动减速度基本一致, 这也证明了所提出的制动力分配控制策略可以保证制动减速度不受载荷变化的影响, 使得驾驶员可以很好地适应制动性能, 提高了驾驶安全性和舒适性。

(1)基于EBS系统提出了一种分层制动控制策略, 上层减速度制动控制策略保证整车制动减速度与制动踏板行程呈固定的比例关系, 不受整车载荷变化的影响; 下层基于理想制动减速度的轴间制动力分配控制策略实现上层对整车制动力的要求, 并通过控制前轴比例继动阀和后轴桥控阀, 实现对轴间制动力的分配, 保证制动过程中载荷转移相对平稳。

(2)通过搭建客车EBS系统硬件在环试验台进行了控制策略试验验证。试验结果表明, 提出的控制策略可以保证制动过程中的驾驶舒适性和安全性要求, 达到了控制策略设计要求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|