作者简介:雷雨龙(1970-),男,教授,博士生导师.研究方向:汽车传动系统理论与控制.E-mail:leiyl@jlu.edu.cn

分析了目前有级式自动变速器换挡品质评价的各种方法,提出了有级式自动变速器理想换挡过程的概念,以DCT典型动力升挡工况为例建立了换挡品质评价指标体系。构建了以理想换挡过程为参考的换挡品质评价模型。基于此模型,进行了与换挡品质主观评价的对比试验,试验结果表明:该模型客观地评价了换挡品质且与主观评价有较好的一致性,为有级式自动变速器换挡品质评价提供了新的思路和方法。

In this paper, the shift quality evaluation methods of stepped automatic transmission are analyzed first. Then the evaluation criteria of the shift quality are established based on the power-on up-shift of Dual Clutch Transmission (DCT). Finally, the shift quality objective evaluation method of DCT under ideal shift process is proposed. Comparison tests show that the proposed objective evaluation method is in good agreement with the subjective evaluation methods. The model provides a new shift quality evaluation approach for stepped automatic transmission.

有级式自动变速器换挡品质评价方法主要分为主观评价法[1], 客观评价法和伪主观评价法。主观评价法将自动变速器换挡品质进行主观等级量化, 由专业驾评人员通过试驾进行评测。该方法被车辆企业广泛采用, 但主观性较强, 易受诸多因素影响, 主观等级量化标准难以统一。客观评价法选取换挡品质相关的评价指标来反映实际的换挡质量, 并不考虑人的主观感受。文献[2]针对AMT换挡品质评价研究了以换挡时间、滑摩功及冲击度为指标的客观评价方法。文献[3]则对影响换挡舒适性的关键指标加速度、冲击度及其造成的人体反应进行了相关试验和分析。伪主观评价法则综合了客观和主观评价方法, 其评价过程基于客观评价指标, 评价结果则考虑了人的主观感受。国内外学者对伪主观评价方法的研究较为深入, 对于伪主观评价的关键技术(客观评价指标与主观评价的关联关系)提出了基于人工智能的解决方法[4, 5]。尽管这些方法评价准确度较高, 但无法表征评价关联关系的本质, 其评价过程仍是难以解释的黑盒, 且均需获取足够的样本数据进行较为复杂的模型训练。目前, 换挡品质评价已被拓展到了包含换挡舒适性、燃油经济性、传动系耐久性的范畴[6, 7], 但有级式自动变速器客观评价指标体系目前尚未形成统一标准。近些年, 双离合器自动变速器(DCT)成为传动领域研究的热点[8], 其具备较好的生产继承性和优良的换挡品质。本文以DCT车辆为研究对象, 建立了DCT车辆换挡品质评价指标体系, 构建了基于理想换挡过程的DCT换挡品质客观评价模型, 并进行了与主观评价方法的对比试验研究。

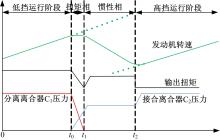

DCT挡位按奇、偶数分别布置在与两离合器所连接的输入轴上, 通过同步器的预接合及两离合器的切换完成换挡过程。其换挡过程是典型的clutch to clutch(离合器到离合器)过程, 由于在两个离合器进行切换的过程中均传递扭矩, 因此换挡过程是动力换挡, 与AT的换挡过程类似。动力换挡过程时间较短, 无动力中断, 与AMT换挡过程相比具备较好的换挡品质。DCT控制策略中两离合器切换时序及离合器传递扭矩的精确控制直接影响到换挡品质的优劣。图1为DCT动力升挡过程示意图。

以动力升挡过程(1-2)为例, 换挡过程可分为如下几个阶段:

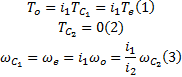

(1)低挡运行阶段:此阶段对应图1中0-t0段, 离合器C1处于接合状态, 离合器C2处于分离状态, 发动机输出扭矩完全由离合器C1传递。输出扭矩、发动机转速均无较大波动, 则有:

式中:

(2)扭矩相:此阶段对应图1中t0-t1段, 在该阶段换挡命令发出, 分离离合器C1的压力开始下降, 接合离合器C2的压力开始上升。两离合器的动力发生切换, 离合器C1在此阶段仍保持接合状态, 离合器C2则处于滑摩状态。发动机转速及传动比并无剧烈变化, 而扭矩因两离合器压力的变化重新分配。此阶段离合器C2所传递的扭矩可表示为:

式中:Δ

离合器C1所传递的转矩为:

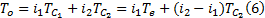

输出转矩为:

由式(5)可知, 离合器C1所传递的转矩随着离合器C2传递转矩的增大而降低。当

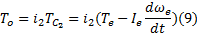

(3)惯性相:此阶段对应图1中t1-t2段。在理想的转矩切换控制下, 离合器C1压力降为0, 离合器C2的压力继续增大, 发动机转速迅速降低, 传动比发生改变。该阶段的运动学关系为:

输出转矩为:

惯性相需要发动机扭矩和离合器C2压力的协调控制, 在保证平稳输出转矩的前提下实现离合器C2的主从动盘转速同步。

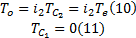

(4)高挡运行阶段:此阶段对应图1中时间点t2之后段。在该阶段, 离合器C1已经分离, 离合器C2也已经同步, 车辆处于高挡行驶状态, 则有:

优良的换挡品质是指自动变速系统在合适时刻完成对系统损耗较小且舒适性、安全性在用户满意范围之内的换挡。换挡点决策和换挡过程控制的优劣是决定换挡品质的关键。本文主要关注换挡过程控制, 兼顾换挡舒适性及离合器寿命。

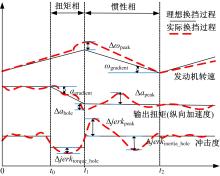

从控制策略角度来说, 整个换挡过程控制是多个控制器协调控制的结果, 被控对象对于其目标控制规律的动态响应反映了该控制器的性能。而换挡过程整体并没有这样的控制目标, 换挡品质的提高需依靠标定工程师通过经验性的主观评价进而优化各局部控制器的目标控制规律而达成。由换挡过程分析可知, 换挡过程主要完成发动机转速、输出转矩(纵向加速度、冲击度)的变换, 将换挡过程按照动力学理论分析的转速、转矩(纵向加速度、冲击度)变化轨迹定义成理想换挡过程, 换挡品质标定工作的实质是使转速、转矩的变化轨迹尽量趋近于理想轨迹。结合DCT换挡过程阶段划分及各物理量轨迹变化特点并参考理想换挡过程得到图2所示的换挡品质评价指标, 这些评价指标侧重于换挡舒适性, 同时也考虑了系统控制目标。理想换挡过程如图2中实线所示, 实际换挡过程如图中虚线所示。

DCT换挡过程依靠两个离合器的交替工作实现, 接合离合器将因滑摩过程产生磨损, 过度的滑摩会影响离合器寿命, 过高的温升会烧伤摩擦片导致离合器失效, 最终对换挡品质产生极大的影响。滑摩功(能量密度)和滑摩功率(功率密度)可以客观评价滑摩过程。能量密度为换挡过程中接合离合器单位面积所吸收的能量。根据Fleischerder提出的能量磨损理论:能量密度值越大, 离合器磨损越快。功率密度为单位时间的能量密度, 反映了能量密度的瞬时特性。理想的换挡过程应具有较小的能量密度和功率密度。能量密度和功率密度的定义如下:

式中:Ef为能量密度; t为滑摩时间; Tc为摩擦转矩; ω rel为主从动盘相对转速; Sc为离合器摩擦面积; Pf为功率密度。

能量密度和功率密度主要针对离合器寿命。建立的DCT换挡品质评价指标具体定义见表1。

| 表1 换挡品质评价指标定义表 Table 1 Definition of evaluation criterions |

换挡品质评价就是在同工况的换挡过程样本中区分优劣, 评价过程是将样本与理想化目标的接近程度进行排序。采用欧氏距离来度量评价对象与理想目标的距离。为量化评价结果, 将理想化目标分为“ 最优解” 和“ 最劣解” 。接近“ 最优解” 且远离“ 最劣解” 的换挡过程样本评价结果较好。其中, “ 最优解” 是各评价指标值均达到最优值的假设对象; “ 最劣解” 是各评价指标值均达到最差值的假设对象。基本原理如图3所示。

换挡过程样本中可提取换挡品质评价指标组, 用评价模型计算各指标组与理想目标的欧氏距离, 继而将距离转化成品质评价值来实现评价结果的量化。

评价模型计算步骤如下:

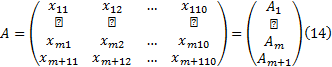

(1)建立换挡品质评价特征矩阵。假定待评价对象有m组, 选择本文所提出的10个DCT换挡品质指标用于评价。换挡过程样本为同工况、不同目标控制规律或控制参数下的换挡品质评价指标组。则建立的原始特征矩阵如下:

式中:A1, A2, …, Am为待评价的换挡过程样本; Am+1为理论计算的理想换挡过程指标值; xij(i=1, 2, …, m+1, j=1, 2, …, 10)为第i组待评价样本的第j个换挡品质评价指标值。

(2)特征矩阵极性处理。将评价矩阵中的换挡品质评价指标进行极性处理, 统一单调性, 将效益型指标统一转化为成本型指标。

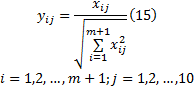

(3)评价指标归一化。各指标的量纲不同, 需对极性一致化后的特征矩阵进行归一化处理。归一化处理采用如下公式:

式中:yij为特征矩阵归一化后的矩阵元素。

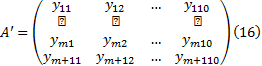

归一化后得到规范化矩阵为:

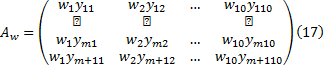

(4)构造加权规范化矩阵。考虑到各指标的重要程度不尽相同, 优化或标定过程中可能只需要关注某些指标, 因此根据需要为各指标分配权重。

式中:wi(i=1, 2, …, 10)为各指标对应权值,

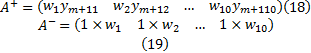

(5)确定评价矩阵的“ 最优解” 和“ 最劣解” 。在品质评价中“ 最优解” 和“ 最劣解” 保持不变可防止由于增加样本而导致评价结果产生逆序, 从而保证评价结果的合理性和可信性。“ 最优解” 和“ 最劣解” 分别为:

式中:A+为理想换挡过程指标值; 由于各指标均统一为成本型指标, 所以“ 最劣解” A-的各指标均取最大值1。

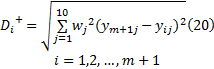

(6)计算各样本与“ 最优解” 、“ 最劣解” 的欧氏距离。评价样本到A+的距离为

评价样本到A-的距离为

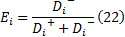

(7)计算换挡品质评价值。换挡品质评价值定义为评价样本与理想目标的趋近度。计算公式为:

式中:0≤ Ei≤ 1, 当Ei=0时, Ai=A-; 当Ei=1时, Ai=A+。Ei越接近1, 其换挡品质越好; 越接近0, 则换挡品质越差。

为验证评价模型的有效性, 以某6速湿式DCT车辆为试验对象, 设计并进行了与换挡品质主观评价的对比试验。

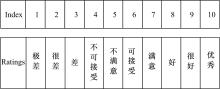

对比试验分别以小(10%< α ≤ 30%)、中(30%< α ≤ 80%)、大(80%< α )油门下的5组样本数据作为评价对象。主观评分采用文献[1]所提出的标准。如图4所示, 评分为1分, 则换挡品质极差; 评分为10分, 则换挡品质优秀。主观评价由4位专业驾驶员完成, 对1挡升2挡、2挡升3挡过程进行评分。计算各组换挡过程的平均主观评分值。按照平均主观评分值从大到小的顺序对各组换挡过程进行排序。

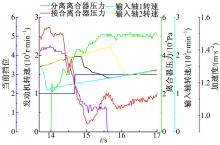

换挡品质评价采用离线方式, 构造规范化加权矩阵采用等权处理, 即各指标重要程度相同。在实施主观评价实车试验的同时对换挡过程数据进行采集, 图5为系统采集到的30%油门开度下2挡升3挡过程数据曲线。

使用CANoe-MATLAB联合编程对换挡过程数据进行实时处理, 计算换挡品质评价指标值。记录各组指标值, 将试验中采集的小、中、大油门下的各组指标输入评价模型, 计算换挡品质评价值, 并对换挡品质进行排序。

将主观评价结果列表并与评价模型结果进行对比。表2~表5分别是小油门(25%)、中油门(50%)开度下1挡升2挡、2挡升3挡的换挡品质主观评价和模型评价结果。

| 表2 小油门1-2换挡品质主观评价结果 Table 2 Subjective evaluation result of 1st-2nd gear up-shift with 25% throttle opening |

| 表3 小油门1-2换挡品质模型的评价结果 Table 3 Model evaluation result of 1st-2nd gear up-shift with 25% throttle opening |

| 表4 中油门2-3换挡品质主观评价结果 Table 4 Subjective evaluation result of 2nd-3rd gear up-shift with 50% throttle opening |

| 表5 中油门2-3换挡品质模型评价结果 Table 5 Model evaluation result of 2nd-3rd gear up-shift with 50% throttle opening |

表2的主观评价结果与表3的模型评价结果一致性较好。表4的主观评价结果中1号试验与2号试验平均打分相同, 在主观上无法区分这两组换挡过程, 而表5中模型以客观指标为依据, 区分了两组换挡品质的优劣。对比试验结果验证了基于理想换挡过程换挡品质评价模型的有效性。

本文所建立的基于理想换挡过程的换挡品质评价模型属客观评价范畴。针对DCT理想换挡过程特点提取换挡品质评价指标, 构建评价特征矩阵, 通过评价模型计算评价值。该评价模型与主观评价的对比试验结果显示了较好的一致性, 且较主观评价有较高的区分度, 是一种易于工程化的新评价方法。同时, 本文所进行的研究工作为有级式自动变速器基于评价模型的换挡控制策略优化的后续研究奠定了基础。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|