-刘磊(1977-),男,博士研究生.研究方向:电控燃油喷射系统控制.E-mail:lei-liu06@mails.tsinghua.edu.cn

通过保留原机柴油供给系统和原机电控系统,加装天然气供给系统和双燃料控制系统,在一台4缸高压共轨柴油机4G200上构建了一套柴油/天然气双燃料系统,该系统利用高压喷射的柴油来引燃天然气。通过双燃料电控单元和原机电控单元协调,该双燃料系统能工作在旁路模式、跟随模式、双燃料模式和独立控制模式。通过台架标定和优化,该双燃料系统质量替代率最大为87%,最小为62%;中大负荷时双燃料系统效率更高,双燃料系统最高工作效率为114.6%。

A diesel/Liquefied Natural Gas (LNG) duel fuel system is established by installation of a LGN Port Fuel Injection (PFI) system on a 4-cylinder diesel engine, in which the original common rail system and control unit are kept. The main principle is to utilize injected diesel as the ignition source of the natural gas. The system has four modes: bypass mode, following mode, duel fuel mode and individual mode. Calibration and optimization are conducted on a test bench, and experiment results show that the fuel mass substitution rate is in the range of 62% to 87%; the duel fuel system has higher efficiency under middle and heavy load in comparison to the original diesel engine.

随着中国能源问题和环境问题的日益突出, 节能减排成为发动机行业的趋势。替代燃料是其中一种技术路线, 常见的替代燃料包括天然气、甲醇、乙醇和二甲醚等[1]。天然气具有热值高、抗爆性好、混合气着火极限高等特点[2, 3, 4], 而且在国内部分地区天然气储量丰富, 供应量也能够满足使用要求[5]。所以, 基于柴油机的天然气单燃料发动机、柴油/天然气双燃料发动机已成为业界研究热点。柴油/天然气双燃料发动机既能使用传统柴油作为燃料, 也可以使用天然气作为燃料, 避免受到当地燃料供应形式和供应量的影响; 原机柴油系统可以作为天然气系统的冗余, 在天然气系统故障时, 可以使用柴油系统, 保持发动机继续工作, 从而提高系统的安全性; 同时, 在双燃料模式下, 以天然气为主燃料, 通过喷射柴油的方法来引燃天然气, 不需要额外加装天然气点火装置[6, 7]; 另外, 一般天然气单燃料发动机为了避免爆震需要减小原机的压缩比, 而双燃料发动机则由于多点着火减小了爆震趋势, 可以不改变原机压缩比, 所以双燃料发动机的热效率比单燃料发动机高。但是, 对于双燃料系统, 需要同时控制柴油喷射和天然气喷射, 整个系统的复杂度高, 对控制系统提出了很高的要求。国内常见的柴油/天然气双燃料系统都是基于机械泵柴油供给系统, 无法精确地实现每个循环柴油喷射的定时控制和定量控制, 优化潜力有限[2]。本文基于玉柴4G200高压共轨柴油机, 开发了一套柴油/天然气双燃料系统, 在保留原机控制系统的基础上, 通过自主开发的双燃料电控单元, 对双燃料系统进行控制。

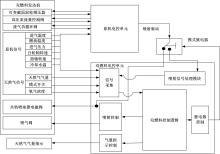

本文使用的原机是一台玉柴4G200高压共轨柴油机, 该发动机相关参数如下:柴油机型号为YC4G200; 型式为直列四冲程、水冷、直喷; 进气方式为增压中冷; 总排量为5.2 L; 全负荷最低燃油耗≤ 210 g/kWh; 额定功率为147 kW; 额定转速为2200 r/min; 最大扭矩为750 N· m; 最大扭矩转速为1300~1500 r/min。本文设计的双燃料系统如图1所示。

该系统主要由以下几部分组成:

(1)柴油供给系统, 即高压共轨系统, 包括高压油泵、高压共轨管和喷油器等部件, 通过该系统实现柴油的缸内高压直接喷射。

(2)天然气供给系统, 包括气瓶、滤清器、调压阀、气轨和混合器等部件。

(3)原机电控系统, 包括原机电控单元、各种原机传感器和执行器。

(4)双燃料控制系统, 包括双燃料电控单元、喷射信号处理模块、模式开关和天然气压力传感器等。

该双燃料系统是在保留原机柴油供给系统和控制系统的基础上, 增加一套天然气供给系统和双燃料控制系统来实现, 通过双燃料控制系统的控制实现双燃料系统的各种模式。

双燃料发动机的控制系统框架如图2所示。双燃料发动机的传感器和执行器分成以下几种类别:

(1)双燃料电控单元和原机电控单元共享原机配备的部分传感器信号, 包括曲轴转速传感器、凸轮轴转速传感器、冷却水温传感器、进气压力温度传感器和轨压传感器等。

(2)双燃料电控单元和原机电控单元都能够独立控制共轨喷油器电磁阀, 但不能同时控制这些喷油器电磁阀。

(3)双燃料电控单元单独处理天然气相关的信号, 包括天然气压力, 模式开关等, 对加装的天然气喷射系统(包括天然气喷气阀、天然气开关阀和模式继电器等)进行独立控制。

(4)原机的其他部件, 如共轨高压泵流量控制阀、可变截面涡轮增压器和废气再循环阀等仍由原机电控单元控制。

对原机共轨喷油器电磁阀的控制, 即柴油喷射的控制, 可以通过外部的模式继电器在原机电控单元和双燃料控制单元间根据需求的模式进行切换; 模式继电器由双燃料控制单元根据模式开关的状态进行控制。

通过共享原机传感器信号, 双燃料电控单元能够采集发动机各种状态参数, 根据既定策略灵活控制工作模式, 选择其是否对柴油喷射系统和天然气喷射系统进行控制。在不适合使用天然气的情况下(如天然气喷嘴断路、传感器失效等), 切断天然气喷射, 并将系统控制权归还原机电控单元。

如果在系统中加装电子节气门和宽域氧传感器, 可以对空燃比进行闭环控制, 但是这会增加泵气损失、系统控制复杂度和成本, 在本文系统中并没有配备电子节气门和氧传感器。

双燃料系统模式控制是系统控制的基础, 通过双燃料电控单元和原机电控单元的协调, 该双燃料系统可以工作在旁路模式、跟随模式、双燃料模式和独立控制模式。

(1)旁路模式

在该工作模式下, 模式继电器处于常开位置, 原机电控单元与共轨喷油器电磁阀相连, 即由原机来控制柴油喷射; 天然气开关阀关闭, 天然气供应切断, 双燃料电控单元仅处于监控状态, 不进行柴油喷射控制和天然气喷射控制, 此时发动机完全由原机电控单元控制。

(2)跟随模式

在该工作模式下, 模式继电器闭合, 原机电控单元与喷射信号处理模块相连, 共轨喷射器电磁阀由双燃料电控单元控制。但在该方式下, 双燃料电控单元不控制天然气喷气阀, 即发动机工作在柴油模式。为保证发动机运行状态不变, 双燃料控制单元从喷射信号处理单元得到原机电控单元输出的喷射脉宽和喷射提前角, 并依据该信息输出相同的控制信号到共轨喷油器电磁阀。为了保证实际喷油量与原机控制单元控制时一致, 需要将双燃料电控单元的电磁阀驱动电流与原机电控单元的驱动电流保持一致。

(3)双燃料模式

在该工作模式下, 模式继电器状态闭合, 原机电控单元与喷射信号处理单元连接, 共轨喷油器电磁阀由双燃料电控单元实际控制, 同时双燃料电控单元还需要控制天然气喷气阀, 利用喷射的柴油来引燃天然气。

在该工作模式下, 对于不同负荷, 柴油和天然气的比例不同, 在实验过程中, 需要对不同负荷下天然气和柴油的比例进行综合优化。

(4)独立控制模式

在该工作模式下, 模式继电器闭合, 原机电控单元与喷射信号处理模块相连, 由双燃料电控单元根据自身的MAP图进行柴油单燃料控制。如果在系统设计时, 共轨系统的高压泵也由双燃料电控单元控制, 那么可以完全不需要原机电控单元。

在4种模式中, 旁路模式、跟随模式和独立控制模式用于控制发动机使用柴油单燃料工作, 其中跟随模式很少用到; 双燃料模式和独立控制模式组合可以在双燃料控制单元里同时实现柴油单燃料和柴油/天然气双燃料工作, 在不同模式之间切换更加快速便捷, 但是独立控制模式需要针对柴油单燃料进行发动机性能标定, 工作量增加, 系统安全性下降。所以, 本文的双燃料控制系统通过旁路模式让发动机使用柴油单燃料工作, 通过双燃料模式让发动机使用柴油/天然气双燃料工作。

双燃料电控单元基于Freescale 16位单片机MC9S12XEP100自主设计, 其性能指标如下:CPU工作频率为100 MHz; 内存容量为1 M Flash, 64 kB RAM; AD通道为24路12位精度; CAN通道为5路; 外扩总线为外扩256 kB RAM; 封装为LQFP 144。

开发的双燃料电控单元具有下列特征:

(1)4路喷油器电磁阀驱动, 采用4段式电流反馈控制, 电流控制参数可通过软件调整; 支持最多5次柴油喷射(两次预喷、一次主喷、两次后喷)。

(2)4路天然气喷气阀驱动, 采用Peak-Hold电流反馈控制, 电流控制参数可通过软件调整。

(3)支持柴油喷射控制和天然气喷射控制故障诊断(短路、断路)。

(4)14路模拟量输入通道(内置大气压力传感器, 电源电压检测), 可用于水温、轨压、天然气温度、天然气压力等信号的采集, 可与原机电控单元共享信号。

(5)8路开关量输入通道。

(6)2路转速信号输入通道(曲轴转速信号和凸轮轴转速信号), 可通过硬件配置分别适应霍尔传感器信号和磁电传感器信号。

(7)11路低边驱动(其中8路驱动能力1 A, 3路驱动能力3 A), 可用于主继电器控制、VCV阀控制和模式继电器控制等。

(8)2路CAN通讯通道, 支持CCP标定协议、基于CAN的KWP2000协议以及J1939协议。

双燃料控制算法与柴油单燃料控制算法类似(见图3), 在基于扭矩的框架上进行管理算法的设计:

(1)通过转速和加速踏板, 得到司机的转矩需求, 再结合整车控制和附件控制需求, 得到动力系统总转矩需求。

(2)在发动机层次, 需要考虑起动需求(在发动机起动时, 旁通动力系统转矩需求)、低怠速需求和窜振控制需求(Active surge damper, ASD)等转矩需求, 得到发动机转矩需求。

(3)根据发动机水温、大气压力、排气温度、进气温度和燃油温度等, 对发动机输出扭矩进行限制以保护发动机。

(4)在摩擦转矩预估的基础上, 得到双燃料发动机需要输出的最终转矩。

(5)通过双燃料协调控制, 得到双燃料系统的目标模式, 根据该模式, 决定柴油和天然气的能量分配, 同时对模式之间的切换进行动态协调。

(6)在双燃料模式下根据能量管理对缸内用于引燃的柴油和进气道混合的天然气的喷射进行独立控制。

在发动机台架上进行双燃料系统实验, 在保证发动机动力性的前提下优化发动机的经济性, 即在发动机的各个工况保证发动机输出功率不变的前提下, 通过调整柴油喷射量、喷射定时和天然气喷射量来实现发动机的经济性优化。

定义燃油质量替代率如下:

质量替代率=

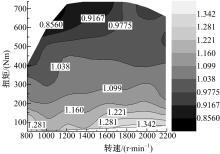

优化后的燃油质量替代率如图4所示。在低负荷时, 主要由天然气提供能量输出, 少量柴油用于引燃天然气; 在中负荷时, 仍以天然气为主, 柴油所占比例有所增加; 在全负荷时, 由于天然气爆震的限制, 柴油比例进一步增加。中小负荷燃油质量替代率高, 在85%以上, 大负荷燃油质量替代率降低, 在65%左右。最高燃油质量替代率为87%, 最低燃油质量替代率为62%。

定义燃气代替柴油做功时替换1 L柴油需要的燃气量(单位m3)为油气比, 即:

油气比=

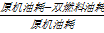

从图5可见, 大部分区域的油气比小于等于1.2 m3/L, 油气比最小为0.86 m3/L; 低负荷油气比大于1 m3/L, 油气比最大为1.52 m3/L。低负荷区域虽然燃油质量替代率大, 但是油气比也大, 为了优化经济性需要降低燃油质量替代率。

图6为原机和双燃料系统的有效效率对比, 燃料化学能用低热值计算(柴油低热值取35.86 MJ/L, 天然气低热值取46.246 MJ/L)。可见, 中大负荷时双燃料系统具有更高的有效效率。

定义双燃料系统相对效率如下:

双燃料系统相对效率=

其中, 双燃料等效油耗为该模式下柴油油耗加上天然气气耗的等效油耗。按照低热值和密度进行计算, 1 m3天然气的低热值等效于0.96 L柴油的低热值, 于是1 m3/h的天然气气耗的等效油耗为0.96 L/h。

图7为双燃料系统的相对效率, 从图中可见, 大部分区域双燃料相对效率大于85%, 相对效率最高为114.6%; 低负荷相对效率较低, 最低为72.2%。

(1)负荷越大, 质量替代率越低, 质量替代率最小为62%, 最大为87%。

(2)油气比最大为1.52 m3/L, 最小为0.86 m3/L。

(3)双燃料系统最高有效效率为48.21%, 最低有效效率为18.59%; 原机最高有效效率为42.11%, 最低有效效率为25.73%; 在中高负荷, 双燃料系统具有更高的有效效率, 在中小负荷, 原机的有效效率更高。

(4)双燃料相对效率最高为114.6%, 最低为72.2%。

目前, 该双燃料系统已经开始路试, 后续工作包括该系统的可靠性研究、空燃比控制、天然气组分自适应控制、爆震控制和燃烧性能优化等。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| 3 |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|