董晗(1987-),男,博士研究生.研究方向:流体传动与控制.E-mail:donghan35@163.com

通过对系统中各主要元件进行数学建模、在AMESim软件中搭建了相应的仿真模型,得到一系列不同条件下的仿真曲线,用以研究蓄能器各主要参数对系统性能的影响。为了验证仿真结果的正确性,在一辆基于实车改造的实验台架上,针对上述仿真结果做了相应的实验。对比仿真与实验可以看到:实验结果与仿真结论基本吻合。结果表明:蓄能器的预充气压力和容积大小对系统节能效果影响最明显。制动能量回收率、再利用率与速度成反比关系;预充气压力会对车辆制动距离产生较大影响;而蓄能器容积达到一定数值后,其能量回收率与再利用率的变化不再随容积的增大而发生明显提高。

Accumulator is an energy storage device in parallel hydraulic hybrid systems, and its main parameters greatly influence the energy recovery effect. The models of the main system elements were built and simulated in AMESim software. Simulation curves were obtained under different conditions, which were used to study the effects of the main parameters on the accumulator system performance. In order to verify the simulation results, experiments were conducted on the test bench restructured on real vehicles according to the simulation results. It is shown that the experimental results are in agreement with the simulation results. The pre-charge pressure and volume size of the accumulator system have the most significant influence on energy saving. Brake energy recovery and recycling rate are inversely proportional to the speed. Pre-charge pressure has great impact on the braking distance. After the accumulator volume reaches a certain value, the changes of energy recovery and reutilization do not significantly improve further with the volume increase.

液压混合动力(下文简称液混系统)技术作为混合动力技术之一, 因其克服了当前电动混合动力车辆能量回收率低、电池受温度特性影响等问题, 正在被越来越多的人了解与关注[1, 2]。根据主动力源与二次元件的连接方式, 液混系统可以分为串联式和并联式两种基本构型, 对这两种基本构型进行组合和变化可以获得混联式结构和轮边驱动式结构[3, 4]。

与国外液压混合动力技术研究相比, 国内起步略晚, 目前研究成果较突出的主要有哈尔滨工业大学、吉林大学、北京理工大学、南京理工大学等高校, 以及北京创世奇科技有限公司、上海交大神舟科技有限公司等单位[5]。目前, 对液混系统中蓄能器的研究大部分局限于理论的分析, 如蓄能器存储能量的计算公式、经分析提出充分发挥蓄能器能量存储能力的充气压力和蓄能器容积的确定方法; 通过分析多变指数等参数对蓄能器充放效率的影响等[6, 7]。但这类研究缺少相关实验来验证理论的正确性。本文以并联式液混系统中蓄能器各主要关键参数对系统节能特性及节能效果的影响为例, 通过AMESim软件搭建仿真模型, 研究蓄能器参数的作用规律。同时, 在并联式混合动力实验台架上进行了实验, 实验结果可为蓄能器选型提供理论参考。

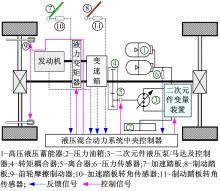

并联式液混系统是在传统汽车结构上加装二次元件、转矩耦合器、液压蓄能器、压力油箱等元件改装而成, 如图1所示[8, 9]。

液混系统的节能机理是:当车辆运动过程中需要制动或减速时, 二次元件工作在液压泵状态, 车轮带动二次元件旋转, 将液压油压入蓄能器中, 即车辆的动能转化为液压能的形式储存在蓄能器中。当车辆制动完毕、需要起动加速时, 蓄能器释放能量, 二次元件工作在马达状态, 推动车轮转动, 使车辆前行, 即能量由液压能的形式转化为车辆动能[10]。整个能量传递过程如图2。

从整个能量传递过程来看, 蓄能器作为能量储存单元, 在系统最高工作压力一定且蓄能器容积确定的情况下, 不同的车辆制动初始速度、不同的蓄能器预充气压力及不同的蓄能器最低工作压力对系统能量回收、释放效率都会产生一定影响。

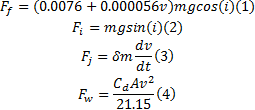

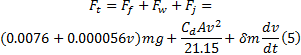

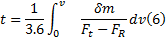

车辆在运动过程中受到多个作用力的共同作用, 主要作用力包括滚动阻力、坡度阻力、空气阻力、加速阻力等。为简化起见, 暂不考虑由加速度变化引起轴荷平移对车辆的影响[11]。上述主要作用力的计算公式为:

式中:Fw为空气阻力;

为与实验台架工况一致, 在此设车辆行驶在水平地面上, 即

式中:

车辆由静止至一定速度所需的加速时间为:

式中:

因为液混系统只在车辆起步、加速、减速等阶段运行, 其中以起步和减速阶段使用最多, 因此设定车辆起步、减速(非紧急制动情况, 此时制动强度

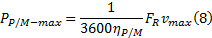

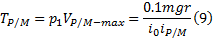

对于并联式液混系统来说, 二次元件既是驱动元件, 又是制动元件, 因此二次元件的最小功率应满足车辆由静止开始加速至内燃机介入过程期间平均速度的功率需求, 最大功率应满足内燃机介入时刻速度的功率需求。同时, 二次元件也要满足车辆制动的需求, 在此本文按照回收平均车速下的制动能量建模。

式中:

式中:

式中:

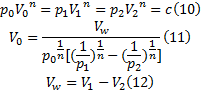

与气囊式蓄能器有关的主要参数有总容积、预充气压力、最低工作压力、最高工作压力、有效工作容积、能量回收效率等[12]。

蓄能器总容积, 根据Boyle定律有:

式中:

理论上

式中:

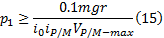

蓄能器最低工作压力应保证二次元件的制动能力, 即:

根据经验公式,

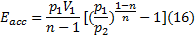

蓄能器可回收的能量为:

式中:

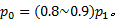

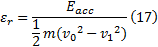

采用制动能量回收率和能量再利用率来评价液混系统能量回收的效果, 制动能量回收率定义为:

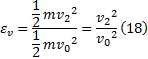

能量再利用率定义为:

式中:

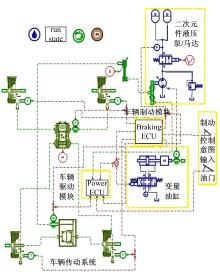

本文采用AMESim软件搭建了并联式液混系统模型, 如图3所示。

模型主要由车辆传动系统、二次元件、变量油缸、车辆制动模块、车辆驱动模块、控制意图输入几部分组成。其中二次元件液压泵/马达和变量油缸是液混系统的核心。二次元件改变排量的方式是通过改变双向油缸进而推动斜盘摆角变化使得排量随之发生变化的。模型中各主要元件子模型参数设置见表1。

| 表1 仿真模型中各主要元件子模型选择与参数设置 Table 1 Parameter and the major sub-components settings of simulation model |

蓄能器的工作可视为一个独立的热力学系统, 其过程就是该系统与外界进行能量传递和转化的过程。通常情况下, 蓄能器在充放能过程中存在热量损失, 但损失占比很小, 在整个能量回收过程中可忽略不计。因此为便于对蓄能器各主要参数对系统影响效果的研究, 在此对蓄能器进行以下假设并在模型中设置相应参数[13, 14]:

(1)油液在充放能过程中体积保持不变。

(2)因蓄能器工作时间占整个液混系统工作时间比例较小, 视为绝热过程, 因此气体多变指数n=1.4。

(3)忽略油液在蓄能器充放能过程中的互相扰动, 油液视为层流。

(4)蓄能器工作期间始终处于理想状态, 无漏气漏液情况。

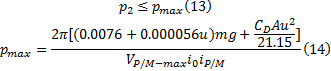

蓄能器的有效工作容积与其生产厂家的结构布局设计关系较大, 蓄能器的最高工作压力与液混系统中二次元件、各个阀块的物理极限有关, 因此对整个系统性能影响较大的蓄能器参数是蓄能器的预充气压力和蓄能器容积, 二者直接关系到车辆制动的性能和能量回收效果。同时, 车辆制动时的动能对车辆的能量回收率也有一定影响。因此主要针对上述几组参数进行相应的仿真, 以便为今后系统的整体研究提供基础数据。

二次元件排量为90 mL/r、蓄能器总容积为63 L, 当车辆制动初速度为50 km/h时, 分别进行预充气压力为16、17、18、19 MPa共4种不同情况的仿真, 得到压力变化与体积变化如图4所示。

| 图4 不同预充气压力下蓄能器的压力和 体积的变化曲线Fig.4 Pressure and volume curves of different initial accumulator pressure |

从图4可以看出, 在蓄能器总容积不变的情况下, 当蓄能器预充气压力为19 MPa和18 MPa时, 制动能量回收结束后, 蓄能器的压力值都达到了最高工作压力31 MPa。在此过程中, 有部分能量因蓄能器过早地充能完毕而无法进行回收, 导致该部分能量被浪费。而预充气压力为17 MPa和16 MPa时, 没有出现蓄能器达到最高工作压力而无法回收能量的情况。由此说明, 在车辆自身质量、制动初速度一定的情况下, 蓄能器的预充气压力不宜较高, 因为对确定容积的蓄能器, 预充气压力与存储能量的多少成反比关系, 即预充气压力越大, 回收的制动能量越少。

在蓄能器预充气压力确定的情况下, 分别设定蓄能器容积为40、63、80 L, 并获得仿真曲线如图5所示。

容积越大的蓄能器存储的能量越多, 但不同车辆所配蓄能器容积的大小要考虑车辆设计最高时速、满载重量等因素。从图5中可以看出, 针对本模型中的车辆, 40 L容积的蓄能器在10 s时已经达到最大工作压力31 MPa, 即此时已无法再回收能量, 因此能量回收效率不高。而80 L的蓄能器虽然在整个制动能量回收阶段并未充满, 压力始终低于最高工作压力, 但容积过大的蓄能器可能会对车辆制动时间及制动距离产生影响。此外, 考虑到80 L蓄能器自身的重量较大, 既给车辆增加了较大的负载, 又会占用较大空间, 这也会对车辆燃油经济性带来不利影响。综合来看, 容积为63 L的蓄能器兼顾了工作压力及制动性能两方面因素, 是此模型的合理选择。

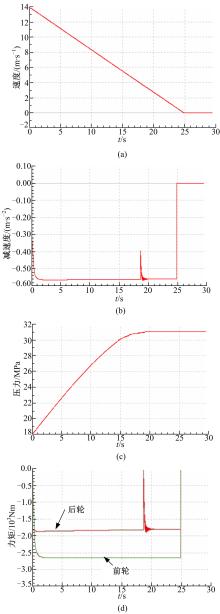

以容积为63 L、预充气压力为18 MPa的蓄能器, 在制动初速度为50 km/h的条件下进行仿真, 获得曲线如图6所示。从图中可以看出, 蓄能器在19 s充能完毕, 此时车辆尚未静止, 还有部分动能, 液混系统因蓄能器达到额定压力而不再参与制动能量回收, 液混系统在切换工况时系统存在一定震荡, 对车辆减速度和制动力矩有一定影响。由式(16)(17)可以得到车辆的能量回收率为70.07%。

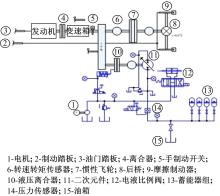

为对仿真结果进行验证, 在台架上进行了相应的实验。该实验台是基于一辆实车进行改装而成, 因此与一般常规实验台架相比, 更加符合实车真实运行情况, 实验台如图7所示, 其结构原理图如图8所示, 主要硬件参数如表2所示。

| 表2 台架主要硬件参数 Table 2 Main hardware parameters of hydraulic experimental bench |

该实验台架采用惯性飞轮组来模拟车辆前进时的动能, 使用装有LabView软件的工控机对车辆回收、释放能量的过程进行数据采集。

图9为8种工况(见表3)的实验曲线。对以上8种工况进行分析, 所得实验结果及结论如表3所示。

由工况一、工况二、工况三可以看出:当蓄能器容积确定时, 制动能量回收率及能量再利用率随着制动初速度的降低而升高。这是因为转速越高, 制动时间相对越长。在制动过程中系统内的阻力包括摩擦阻力和阻尼阻力, 摩擦阻力基本保持不变, 但阻尼阻力随着转速的提高而增大, 所以制动时间长相当于增加了摩擦力做功, 初始转速高相当于初始阻力更大, 作用时间延长, 消耗的功率会更多。因此转速越高, 能量回收率和再利用率反而更低。

| 表3 各种实验工况实验结果 Table 3 Various experimental conditions results |

由工况三、工况四、工况五可以看出:当蓄能器容积相同且制动初速度相近时, 能量回收率、能量再利用率均与预充气压力成反比关系。同时, 制动时间随着预充气压力的升高而减少。这是因为蓄能器最终回收存储制动能量的多少主要与其内部的压力有关。蓄能器内压力越高, 表示存储能量越多。但蓄能器所能承受的压力不仅受自身材料、结构及制作工艺等因素的影响, 还与整个液混系统中各个元件所能承受的最高工作压力有关。所以, 蓄能器存储的制动能量随预充气压力的升高而减少, 预充气压力升高, 则可回收的制动能量减少, 进而导致能量回收率和能量再利用率降低。但较高的预充气压力可缩短制动时间, 对于本实验台而言, 缩短制动时间可以理解为缩短了制动距离。因此, 液混系统在制动时为保证车辆的行驶安全及制动效果, 需要适当调整车辆的预充气压力, 兼顾二者之间的关系。

由工况六、工况七、工况八可以看出:当制动初速度接近, 且蓄能器预充气压力相同时, 能量回收率、能量再利用率与蓄能器容积成正比关系, 即蓄能器容积越大, 能量回收率与再利用率越高。但通过工况六和工况七可以发现, 工况六中使用的63 L蓄能器体积比工况七中的40 L蓄能器多了近一半的容积, 而其能量回收率与再利用率并未有非常明显的提高。经分析产生这样的结果是因为:在回收制动能量时, 大容积蓄能器建立压力平衡的过程比小容积蓄能器时间要长。而大容积蓄能器在释放能量的过程中同样也存在该情况, 导致在整个能量回收、释放过程中, 大容积蓄能器的液混系统制动时间比小容积蓄能器液混系统所耗时间更多, 期间消耗在系统内部阻尼、机械摩擦等的能量也就越多。从工况八中的实验曲线可以看出:在车辆停止前, 蓄能器已经充能完毕。针对本组实验的制动初速度, 10 L蓄能器并不能较好地发挥液混系统的作用, 其产生的制动能量回收效果并不明显。综合工况六、工况七、工况八可知, 在初始条件基本相同的情况下, 蓄能器容积越大, 可回收的能量越多, 但大容积蓄能器在该过程中压力变化幅度较小。在制动强度较低、制动初速度不高时, 蓄能器容积达到一定数值后, 其能量回收率与再利用率的变化不再随容积的增大而得到明显提高。

综上所述, 蓄能器的预充气压力和容积大小对系统节能效果影响最明显。制动能量回收率、能量再利用率与速度成反比关系; 预充气压力会对车辆制动距离产生较大影响; 而蓄能器容积达到一定数值后, 其能量回收率与再利用率的变化不再随容积的增大而发生明显提高。

由仿真曲线与实验结果可以看出:蓄能器多个主要参数对并联式液压混合动力系统的节能效果有比较明显的影响。实验验证了仿真结论的正确性。同时, 本文AMESim车辆模型中各元件的参数均与实车相近, 这样更好地模拟了蓄能器各主要参数对车辆整体运行效果产生的影响。本文中的实验台架是基于一辆实车改造而成, 通过该实验台得到的实验曲线更符合并联式液压混合动力车辆实际运行情况。考虑到本实验台采用惯性飞轮组来代替车辆自重, 进而模拟车辆前进时的动能, 而无法模拟出当车辆重量增加或减少时对制动能量回收效果的影响, 但相应趋势与实车情况相同。蓄能器体积越大, 重量越大, 在制动过程中, 车辆轴荷分布会发生变化, 对能量回收率、再利用率有一定影响。因此, 配有液混系统的车辆在进行设计时, 需考虑车辆实际性能与用途, 匹配合适容积的蓄能器。本文为今后进一步研究液混系统中二次元件、转矩耦合器等其他关键元件对车辆节能效果的影响打下了基础, 提供了参考依据。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|