于晓东(1971-),男,教授,博士.研究方向:润滑理论与轴承研制.E-mail:hustyuxiaodong@163.com

高速重载工况下立式车床静压支承摩擦副的热变形对油膜形状有很大影响,会导致油流状态、基本假设和边界条件都发生很大变化,难以用经典润滑理论性能计算公式来精确预测油膜的润滑性能。针对此问题,基于流固耦合方法对静压推力轴承工作台和底座的热变形进行了模拟仿真,揭示其变形分布规律。研究了环形腔多油垫静压推力轴承热变形与转速的关系,获得了考虑热变形影响的油膜润滑性能预测模型,并进行了验证试验,仿真结果与试验数据基本一致。本文所得结论可为静压推力轴承散热结构的设计、润滑和解决变形问题提供理论依据。

The thermal deformation of the friction pair of hydrostatic bearing of heavy vertical lathe has great influence on the shape of oil film under the conditions of high speed and heavy load. The thermal deformation will result in great changes of the oil flow state, basic assumption and boundary conditions. Thus, it is difficult to use the theoretical lubrication performance formula to predict precisely the lubrication characteristics of the oil film. To solve this key problem, the thermal deformation of rotating workbench and base is simulated based on fluid-structure interaction method, and the law of thermal deformation distribution is revealed. The relationship between the thermal deformation of hydrostatic thrust bearing and rotational speed of the workbench is established. A model to predict the lubrication performance of oil film is proposed considering the thermal deformation. A test rig is established and experiments are carried out. The experiment results are basically in agreement with the simulation results. This work may provide reasonable theoretical basis for design of heat dissipation structure, lubrication and solving deformation problem of hydrostatic thrust bearing.

随着高速切削技术的快速发展, 旋转机械越来越趋向于高速、高效、大功率和高精度, 同时也需要高精度、低功耗的轴承作为系统支承件。由于液体静压推力轴承在工作时轴与轴瓦无直接接触, 处于全液体摩擦状态, 具有能耗低、工作寿命长、承载能力大、运行稳定等特点而成为重型立式车床的核心部件。静压推力轴承的变形问题对整个机床的工作可靠性和使用寿命具有重大的影响, 但是, 关于静压推力轴承变形问题的研究还比较薄弱。近年来, 国内外许多学者都对此作了研究, 马涛等[1]研究了离心力和热变形对动静压推力轴承润滑性能的影响, 采用FLUENT软件计算了轴承的性能, 得出表面离心力和热变形对轴承性能有很大影响的结论, 研究时必须充分考虑。何春勇等[2]研究了船用水润滑推力轴承的润滑性能, 计算出了温度场、压力分布、水膜厚度和推力瓦位移场的三维分布规律, 研究表明最大变形和最高温度都在周向出水口的位置。徐建宁等[3]研究了止推滑动轴承的温度场和变形场, 研究表明, 轴承在井下工作的过程中, 由于其摩擦损耗特别大, 在常温设计时应该考虑到热变形对轴承间隙的影响。牛荣军等[4]研究了粗糙表面塑性变形对静压推力轴承润滑性能的影响, 计算结果表明, 在塑性变形被考虑后, 接触的高压区油膜变小, 油膜压力在接触区域也显著变小, 油膜分布宽度增加。徐海波等[5]研究了离心力和热变形对大型水轮机推力轴承润滑性能的影响, 采用等精度法处理计算了轴承的性能, 表明离心力和热变形对轴承性能有很大影响, 研究时必须充分考虑。赵明等[6]的研究表明, 静压计算时必须考虑结构变形对油膜厚度的影响, 因此该计算问题为静压-结构耦合问题, 通常采用迭代方法求解。王建磊等[7]对动静压轴承温度场和热变形进行了仿真分析。Hemmi等[8]研究了温度和惯性力对静压推力轴承性能的影响, 对不同的承载位置和油膜厚度比时油膜的压力场进行了仿真, 与实验结果十分吻合。Novikov和Fazil[9, 10]对圆形腔静压推力轴承的温度场和变形特性进行了优化分析, 将所得结果应用于实际生产中, 生产效率和操作精度有很大提高。一些学者也对静压推力轴承的温度场、变形场、以及变黏度和惯性力时的润滑特性进行了相关研究, 得出了一些有意义的研究成果[11, 12, 13, 14, 15, 16, 17]。本文应用ANSYS软件, 在已算得油膜温度场的基础上, 对旋转工作台和底座的热变形进行了数值分析, 并进行了试验验证, 得到了一些具有指导实际生产意义的结论。

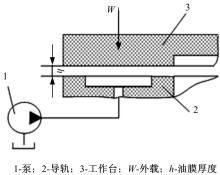

静压推力轴承利用专用的供油装置, 将具有一定压力的润滑油送到轴承的静压腔内, 形成具有压力的润滑油层, 利用静压油腔之间的压力差, 形成静压轴承的承载力, 将轴承主轴浮升并承受外载荷[18, 19]。静压推力轴承工作原理如图1所示。

随着工作台转速的增加, 间隙油膜剪切发热, 会使油膜温度升高, 导致整体油膜温度分布不均匀, 使工作台和底座的热变形变得十分复杂, 所以对油膜温升的求解是模拟静压推力轴承变形场的关键。

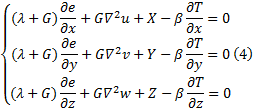

实际工作中, 油垫的功耗包括两个部分, 一部分是在供油压力ps下, 流量为

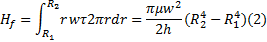

另一部分是由于工作台高速旋转, 考虑油液质量的离心惯性力, 间隙油膜的层流流动, 从而沿膜厚的切向速度为线性分布, 剪切应力为

式中:

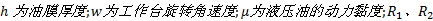

假设全部功耗所转化的热量都用于升高油温, 则腔中油液流出封油面的温升为:

式中:

针对本文研究对象需要把剪切应力转换为平均剪切应力, 代入Q=5 L/min, ρ =880 kg/m3, Cp=1884 J/(kg· K), μ =0.0408 Pa· s, Ps=1 MPa, 所求结果如图1所示。

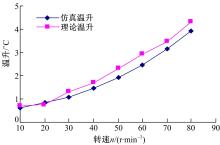

在层流状态下进行数值模拟, 将考虑离心力和散热时模拟温升与理论计算温升进行对比发现, 旋转速度在40 r/min以下时模拟温升值与理论温升值相差很小(见图4), 旋转速度在40 r/min以上时模拟温升值比理论温升值高0.4 ℃左右, 所以高速时必须考虑离心力和散热的影响。

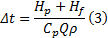

热弹性力学平衡微分方程:

式中:

将考虑离心力和散热条件下得到的油膜温度场模拟值作为体载荷加载到旋转工作台和底座上, 施加约束和边界条件进行求解, 初始温度为15 ℃, 依据热弹性力学平衡微分方程, 得到工作台和底座的热变形。另外, 由于工作台做高速旋转, 其强制对流换热远远大于自然对流换热, 故自然对流换热可忽略不计, 底座是静止不动的, 只有自然对流换热, 无强制换热。边界条件和初始条件的设置如图5所示。

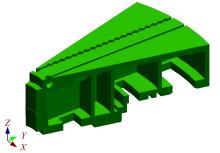

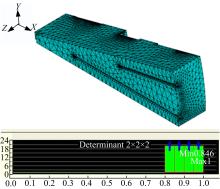

为了使计算结果更精确, 与油膜接触处采用O-grid划分并进行网格加密, 以防止网格发生变形, 影响运算精度, 最终网格总数为980 296, 其中0.8以下为0, 0.8~0.9网格数为7693, 占总数的0.785%。0.9~1网格数为972 603, 占总数的99.215%, 网格质量优秀, 达到计算精度要求, 网格划分和质量检测结果如图6所示。为了提高计算精度, 将迭代收敛值设为10-4。底座的网格划分也采用同样的处理方法。

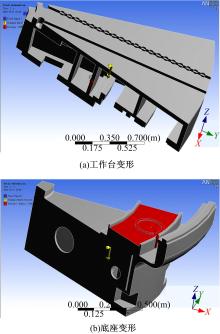

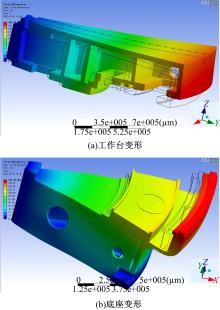

为了研究不同转速工况时工作台和底座的热变形, 模拟了旋转速度从10 r/min到80 r/min时工作台和底座的热变形, 限于篇幅, 本文仅给出80 r/min的热变形云图, 见图7。

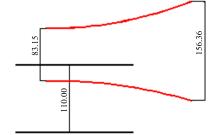

根据不同旋转时工作台和底座的热变形数值模拟结果发现, 温度分布不均匀产生热变形, 使工作台边缘上翘, 工作台的变形为弯曲的“ 上翘” 变形, 变形后整体形状呈“ 碗状” , 底座的变形也是径向外缘有向外延伸的趋势, 由于结构的限制, 底座整体变形呈“ 扭曲” 趋势, 变形后整体形状呈“ 倒碗状” 。根据工作台和底座的变形得到间隙油膜预测模型如图8所示, 间隙油膜形状呈“ 喇叭状” 。

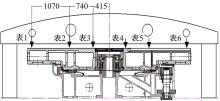

为了验证理论计算结果的正确性, 在某工厂的加工半径为6300 mm的某型号立式车床上进行了热变形试验。热变形的测量采用千分表, 把千分表安装在固定支架上。当车床在某一测量转速达到热平衡时, 将千分表迅速调零, 开始测量, 直至其完全冷却后进行读数, 测量其热变形数值。试验装置及千分表安装位置如图9所示。

为了使结果更精确, 对空载时10 r/min至80 r/min旋转工作台和底座的热变形进行了试验, 初始油膜厚度为0.11 mm, 得到了旋转工作台和底座的热变形, 工作台和底座的热变形试验曲线如图10所示。

对比图10与图8发现, 试验结果与理论计算结果基本一致, 转速越高热变形越大, 沿半径方向, 半径小处变形小, 半径大处变形大, 最大变形发生在工作台和底座径向外缘处。热变形后工作台和底座的形状均呈现“ 碗状” 。

(1)随着旋转工作台转速的增加, 工作台和底座的热变形呈上升趋势, 基本上为线性关系, 即随着旋转速度增大, 热变形相应增大。

(2)工作台的最大热变形发生在径向外缘的最下面, 底座的最大热变形则发生在径向外缘的最上面, 热变形后工作台和底座的形状均呈现“ 碗状” 。

(3)工作台和底座热变形共同作用导致油膜的实际形状呈现“ 喇叭状” , 沿半径方向, 半径小的开口小, 半径大的开口大, 最终得到了间隙油膜的预测模型。

(4)通过试验验证结果表明:理论值和试验值吻合较好, 说明了该理论研究方法的正确性。

(5)该研究为静压推力轴承散热结构的设计和变形问题的解决提供基础数据, 为研究静压推力轴承的变形机理打下基础。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|