邓成江(1985-),男,博士研究生.研究方向:薄板材料连接新技术.E-mail:changjiang_d@163.com

通过试验方法研究了5052铝合金和H62铜合金异质材料搭接自冲铆接头的力学性能。获得了表征接头性能的力-位移曲线和载荷-寿命曲线,采用数理统计方法检验了数据的有效性。对接头强度、刚度、抗冲击性能、失效形式、失效机理进行了分析。结果表明:刚度随接头载荷而变化,疲劳强度随刚度的增大而增强,SCC接头静强度最高,SAA2次之,SAC高于SAA1接头,板材厚度、材质及铆钉长度影响接头静载强度,上板材质对接头强度影响更大,下板材质对接头抗冲击性能影响大于上板,板材厚度影响失效位移,静载失效形式皆为铆钉与下板分离;SCC接头疲劳性能最优,SAA2次之,SAC最小,微动滑移、板材厚度、材质影响接头疲劳强度,同种材料接头以下板断裂为主,异质材料接头较软板材断裂失效。

The mechanical properties of self-piercing riveted (SPR) lap joints in dissimilar metal sheets of aluminum 5052 and copper H62 were investigated by experiments. The force-displacement and load-life curves were obtained to characterize the joint properties. A mathematical statistic method was used to analyze the validity of the experiment data. The strength, stiffness, impact resistance, failure modes and failure mechanism of the joints were studied. Results show that the stiffness varies with load of the joint, but fatigue strength improves with the increase in stiffness. The static strength of SCC is the highest, SAA2 second, while SAC is slightly higher than SAA1. The static strength of SPR joints are influenced by the length of rivet, thickness and property of the sheets, and the effect of the upper sheet property is prominent. The effect of the lower sheet on impact resistance is prominent. The displacement at failure is related to the sheet thickness, and the failure mode is the rivet pull-out from the lower sheet. The failure strength of SCC is the highest, SAA2 is better than SAC. The fatigue strength is influenced by the slight slip, the thickness and property of the sheets. Joints of the same metal mainly fracture in the lower sheet, while joints of dissimilar metals fracture in the soft material.

汽车整体重量对其燃料消耗和车辆的排放有重大影响[1, 2]。自冲铆、压印连接、点焊、粘接和激光束焊可用于轻量化车身结构的连接。但压印连接存在连接静载强度较低, 搅拌摩擦焊连接速度慢[3], 激光束焊接成本高, 且产生的深而窄的焊点可能是疲劳裂纹萌生点, 点焊疲劳强度不能跟随母材强度的增加而增强, 仅靠增加母材厚度来改善疲劳特性的缺点。而自冲铆连接技术是近年来快速发展起来的一种相对新的连接工艺, 在连接一些焊接性能差, 甚至无法焊接的新轻型薄板材料时有绝对优势。许多学者的研究已经证明, 一定程度上自冲铆接头的静载强度比点焊接头稍低, 但其疲劳强度却普遍高于点焊接头, 通过设计合适的模具和铆钉可获得满意的自冲铆接头静载强度[4, 5, 6]。

在车身结构设计中, 异质材料搭接是常见的接头形式。近年来, 许多学者对异质材料组合如铝合金、高强度钢板, 甚至“ 三明治材料” 的自冲铆接过程和接头性能做了大量研究[7, 8, 9, 10]。Sun等[11]对比分析了同种材料和异质材料组合自冲铆和点焊接头动态强度特性。Han等[12]研究了三层铝合金板不同结构试样复合接头的力学性能, 得出试样的结构对自冲铆复合层接头强度和失效机理有重要影响的结论。钟毅等[13]采用实验与数值模拟相结合的方法研究了低碳钢和铝合金自冲铆的剪切-拉伸过程, 并预测了接头破坏形式和拉剪强度。Fu等[14]研究了铆接压力、累积疲劳加载路径和预循环对6111铝合金自冲铆接头强度的影响。

为了扩大自冲铆可连接材料的范围, 本文在前人研究的基础上, 通过拉伸-剪切载荷下的静态和疲劳实验, 研究了5052铝合金和H62铜合金异质板材自冲铆搭接接头的力学性能。

单搭接头是车身结构中常见的接头形式, 试验中5052铝合金厚度为1.5 mm和2.0 mm, H62铜合金厚度为1.5 mm。采用Boellhoff公司生产的RIVSET VARIO-FC(MTF)型自冲铆接系统进行铆接, 铆钉为该公司生产的冷镀锌硼钢铆钉, 凹模为平底模具。两板组合厚度为4.0 mm时采用6 mm长度铆钉; 两板组合厚度为3.0 mm时采用5 mm长度铆钉, 钉腿直径皆为5.3 mm。试样组合参数见表1, 其几何尺寸如图1所示。先进行试铆, 观察接头子午截面控制铆接参数, 通过载荷-行程曲线在线监控铆接质量, 确保试验数据的可靠性。

| 表1 试样组合参数 Table 1 Combination of the specimens |

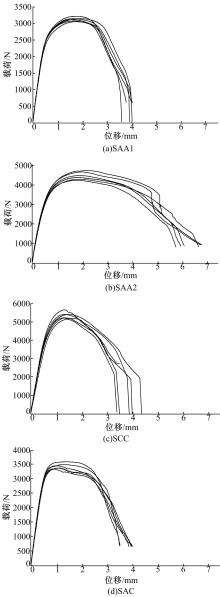

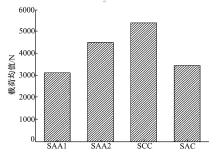

在MTS Landmark实验机上进行静载破坏试验, 每种接头测试6个试样。为了减少试验过程中接头产生附加弯矩的影响, 在试样两端分别添加垫片, 垫片长度为30 mm, 厚度为2 mm和1.5 mm两种。整个试验过程控制速度为5 mm/min。四组试样拉伸、剪切静载破坏的载荷-位移曲线如图2所示, 图2中的6条曲线代表6个试样, 各组试样破坏时的峰值载荷均值、失效位移均值及能量吸收统计如图3所示, 其静载破坏形式如图4所示。

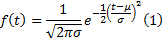

根据图2和图3, 各组试样峰值载荷与失效位移数据是比较稳定的, 说明试验结果具有可靠性和可重复性。选择正态分布来检验数据有效性, 其密度函数为:

式中:

使用Matlab拟合优度测试命令检验试样组峰值载荷及失效位移均服从正态分布, 使用样本置信区间估计命令以95%的置信度估计置信区间, 检验数据是有效的。试样组最大载荷及位移统计量见表2、表3。表2中的SAA1-F、SAA2-F、SCC-F和SAC-F分别表示4种接头的最大载荷, 表3中的SAA1-D、SAA2-D、SCC-D和SAC-D分别表示4种接头失效位移。

| 表2 最大载荷统计量 Table 2 Statistic of maximum loads |

| 表3 最大位移统计量 Table 3 Statistic of maximum displacements |

根据图3(a)中结果, SCC组接头静载强度最大为5386.7 N, 其次是SAA2组接头的4498.3 N, 接头强度最低的是SAA1组的3451.0 N, SAC组接头强度高出SAA1组330.5 N。进一步分析图3(b)中4组接头失效时的位移发现, SAA2组试样失效位移明显高于其余组试样, 余下3组试样失效位移没有显著差别。对比图3(c)各组接头能量吸收效果, 其代表自冲铆接头的抗冲击性能, SAA2组接头能量吸收效果最佳, 其次是SAC组接头, 而SCC组接头抗冲击性能优于SAA1组接头。

自冲铆连接是靠铆接过程中母材和铆钉的塑性变形和回弹形成的机械内锁来实现的, 其实质为一种冷成型操作。对图4中接头失效形式观察分析, 4种接头静态失效形式基本相同, 均为下板内锁破坏致使铆钉与下板分离, 上板在靠近铆钉头部的铆接孔处存在不同程度凹陷, 在搭接区域上下板存在不同程度的翘曲。但失效形式又存在如图5所示的差异:SAA1组试样拉伸过程中下板沿半空心铆钉管腿一圈出现裂纹, 这主要是铆接成形过程中存在残余应力和下板材质较软所致; SAA2组试样板材较厚、铆钉较长、机械内锁参数较大, 致使铆钉被拨出时上板产生的翘曲程度最大, 对下板产生的划痕也较为严重, 与之对应的失效位移和能量吸收也最大; SCC组试样由于板材材质较硬, 其硬度和屈服强度较大, 材料的流动性能较差, 致使铆接过程中被刺穿的上板材料在铆钉管腿内塑性变形程度较小, 随拉伸过程中铆钉被拨出而脱离, 且铆钉头部在下陷位置处存在少许破裂; SAC组试样由于上板采用了材质较软的铝合金, 在铆接过程中塑性变形程度较大而容易被铆钉刺穿, 致使铆钉腿形成机械内锁的变形几乎全部在铜合金下板中完成, 因此, 在凹模的作用下铜合金下板沿铆钉管腿一圈也出现局部裂纹, 但裂纹程度比SAA1小。

进一步分析图3、图4及图5可知, 由于SAA2接头采用2.0 mm板材和6 mm长度铆钉, 其静载强度、失效位移、能量吸收分别约为SAA1组接头的1.5、1.8、2.4倍; SAA1组和SAC组试样上板材料均为5052, 而下板材料由5052铝合金变为H62铜合金时, 接头强度由3120.5 N上升为3451.2 N, 能量吸收增加幅度大, 但失效位移几乎没有变化; 对比SCC组和SAC组, 由于下板均为H62铜合金, 而上板由5052铝合金变为H62铜合金后, 接头静载强度由3451.2 N上升为5386.7 N, 强度增加幅度更大, 而能量吸收增加幅度较小, 失效位移几乎没有变化。因此, 板材厚度、材质及铆钉长度直接影响接头强度和抗冲击性能, 上板材质对接头强度影响更大, 下板材质对接头抗冲击性能影响更大, 失效位移仅受板材厚度的影响。

为了进一步分析自冲铆接头的静力学性能, 选取每组试样中峰值载荷接近均值载荷的一条载荷-位移曲线对接头机理进行深入剖析, 并定义接头刚度为载荷与拉伸变形位移之比, 所得结果如图6所示。根据刚度特性曲线和载荷-位移曲线, 曲线大致可分为5个区域。在拉伸剪切试验初期, 4种接头刚度都经历了①区域短暂的波动调整, 这是接头将发生塑性变形时的机械调整所致, 此时的载荷与刚度不代表接头性能, 之后随载荷在②区域线性增加, 接头刚度呈线性逐渐减小, 当载荷达到峰值并保持恒定时, 接头刚度在③区域下降趋于平缓, 随着接头进入屈服变形至最终失效, 刚度也在④区域减小到⑤区域的最小值, 因此, 自冲铆接头的刚度是随载荷变化而变化的, 这种刚度特性的变化与接头的失效机制有关。

汽车等机械产品的自冲铆接头可能在复杂的、非稳定载荷条件下工作, 不仅需要满足静强度要求, 还需满足疲劳强度要求。而疲劳失效时的强度往往远低于静载破坏时的强度, 且疲劳失效经常在疲劳极限状态下突然发生。本文在静力学试验的基础上研究自冲铆接头的疲劳性能。采用MTS Landmark试验机进行5级应力水平的疲劳性能试验, 通过载荷控制选用正弦波形进行拉-拉加载, 为了防止加载时薄板可能发生弯折, 载荷比选用R=0.1, 加载频率20 Hz, 当检测到试验有裂纹或达到疲劳循环基数200万周次时, 停止疲劳试验。为了减小板材弯曲和确保载荷路径成直线, 在试样末端夹持区域添加垫片以减小接头区域作用的弯矩。由于静力学测试中SAA1接头性能较差, 为了节约试验成本, 没有对其进行疲劳试验。

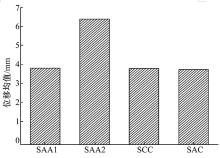

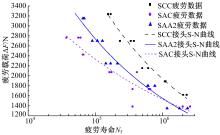

在不同的载荷幅值下, 对3种接头试样进行疲劳试验所得的载荷幅Δ F与疲劳寿命Nf的关系曲线如图7所示。疲劳试验结果表明:不同结构试样疲劳强度不同, 在不同循环载荷作用下, 接头的S-N曲线斜率也不相同, 从S-N曲线变化的趋势来看, 随着所加载荷水平降低, 疲劳寿命逐渐分散。对比SCC与SAA2组接头的疲劳性能可知:相同疲劳载荷下, 由于二者皆为同种材料搭接接头, SCC的铜合金接头疲劳强度优于SAA2的铝合金接头, 两条曲线几乎呈平行规律。对比SCC与SAC可知:当下板相同, 上板由铝合金变为铜合金时, 疲劳强度明显增强。载荷水平低于1500 N后, SAC组试样疲劳寿命反而大于SAA2组试样。根据图6及图7中的结果, SAC、SAA2和SCC三组接头试样的刚度是依次增大的, 而疲劳强度也随刚度的增大依次增强。因此, SCC接头疲劳性能最优, 失效时的疲劳极限也最大; SAA2接头的疲劳强度高于SAC接头, 但SAA2疲劳极限更低。3种接头疲劳强度主要受板材厚度、上下板材质的影响。

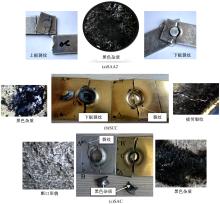

疲劳试验后, 观察自冲铆接头失效获得不同的疲劳失效形式如图8所示。其中, SAA2组试样下板沿铆接孔断裂占79%; 上板靠近铆钉头部断裂试样占8%; 其余达到疲劳循环基数未断裂。SAC组试样疲劳裂纹全部在上板靠近铆钉头部萌生并扩展。SCC组试样疲劳失效为下板沿铆接孔部位断裂。疲劳失效后, 以SAC及SCC接头为例, 观察接头疲劳失效区域特征如图8所示, 在接头搭接区域的A、B位置处有明显的微动划痕。在铆接孔周围上、下板接触区域C处也有明显的微动斑, 在铆钉腿周围一圈和A、B、C区域存在黑色的磨屑杂质, 这种黑色磨屑杂质的存在可增加接触界面之间的粗糙度进而增大了摩擦力, 从而再增加了磨屑量, 如此反复, 即在接触部位发生微动磨损并形成微动第三体, 它的存在可加速裂纹的萌生和扩展, 最终将会导致接头疲劳寿命的降低。

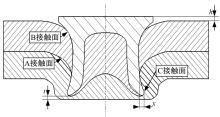

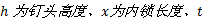

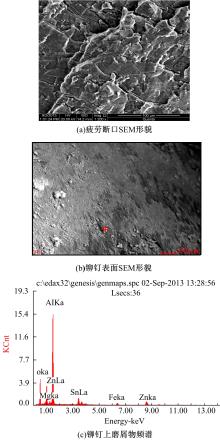

根据图8中的失效特征, 以SAA2组试样接头为例, 下板疲劳断口处电镜扫描(SEM)的形貌特征如图9(a)所示, 铆钉腿表面的SEM形貌如图9(b)所示, 图9(b)中对应黑色磨屑物的能谱分析如图9(c)所示, 其Al元素含量最高, 因此对应黑色磨屑物的主要成分应为Al2O3。在循环载荷作用下, 接触界面处Al因摩擦而产生高温氧化的金属氧化物, 同理SCC组接头的黑色磨屑物主要成分应为CuO, SAC组接头的铆钉管腿处的黑色磨屑物主要成分应为CuO, 其他接触面处为Al2O3。在循环载荷作用下, 这些黑色磨屑物的存在可改变疲劳裂纹扩展方向, 降低疲劳强度或导致早期疲劳断裂。因此, 自冲铆接头的接触界面处在循环载荷作用下存在微动滑移现象, 这种微动滑移的产生归结于如图10所示的A、B、C接触界面处, 即铆钉周围上板与下板接触部位A、上板与铆钉头接触部位B, 下板与铆钉管腿接触部位C, 图10中

| 图9 疲劳SEM形貌及磨屑物频谱Fig.9 SEM analysis of fatigue fracture and the spectrum of the fretting debris on a rivet |

在图4所示的静载破坏失效形式和图8所示的疲劳失效形式中, 两种失效形式并不相同。SAA2和SCC组试样由于两板为同种性质材料, 在下板与铆钉脚尖端接触区域由于材料不均匀的塑性变形使得残余应力最为严重, 承受拉-拉交变载荷时, 在图10所示的C区域产生微动磨损且残余应力得到释放, 疲劳裂纹常在该位置萌生并扩展, 二者疲劳失效主要以下板失效为主。SAC组试样为异质材料组合搭接接头, 表现为接头处上、下板材料硬度、屈服强度和接头整体刚度不同, 在动载荷作用下, 由于接头受力不共线而产生弯矩的影响, 硬度和屈服强度较小、材质较软的材料易产生疲劳裂纹而失效, 上板为铝合金、下板为铜合金时, 自冲铆接头的疲劳裂纹总是在铝合金上板靠近铆钉头部萌生并扩展。疲劳强度与拉伸应力幅有关, 剪切应力幅影响较小。

(1)SCC接头静强度最高, SAA2次之, SAC高于SAA1接头。板材厚度、材质及铆钉长度影响接头静载强度, 上板材质对接头强度影响更大, 下板材质对接头抗冲击性能影响大于上板, 板材厚度影响失效位移, 静载失效形式皆为内锁破坏致使铆钉与下板分离, 铆钉头在上板靠近铆接孔处存在不同程度的凹陷, 位移仅受板材厚度影响, SAA2组试样失效位移最大, 余下3组试样失效位移无显著差别。

(2)SCC接头疲劳性能最优, 失效时的疲劳极限也最高, SAA2接头疲劳强度高于SAC接头, 但SAA2疲劳极限较低, 疲劳强度主要受板材厚度, 上、下板材质及微动滑移的影响。对于疲劳失效, SAA2与SCC组主要为下板沿铆接孔中间断裂, SAC组试样疲劳裂纹在上板靠近铆钉头部萌生并扩展。同种材料搭接时, 自冲铆接头疲劳失效主要为下板断裂, 异质材料板材搭接时, 材质较软的板材易产生疲劳裂纹而失效。

(3)铝合金和铜合金自冲铆接头刚度随载荷的变化而变化, 疲劳强度随刚度增大而增强, 刚度特性的变化与接头的失效机制有关。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|