付志强(1982-),男,博士研究生.研究方向:型钢孔型设计及过程仿真技术.E-mail:fzq6670300@163.com

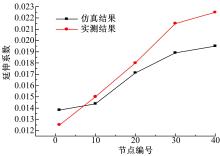

为了减小方矩形管辊弯成型时纵向延伸,结合某厂实际生产工艺,建立了方矩形管辊弯成型七机架的三维弹塑性非线性有限元模型。通过仿真分析得到了方矩形管辊弯成型时横向金属流动规律及纵向延伸率的分布规律,与现场测量结果一致。分析了轧辊转速、管坯壁厚、辊径位置等因素对延伸率的影响,在此基础上优化了辊弯轧制工艺参数。结果表明:优化后的辊弯轧制工艺提高了方矩形管的成型质量,为预测最终成型尺寸精度和辊弯成形工艺参数的制定提供了理论依据。

In order to reduce the longitudinal extension of rectangular tube in the roll forming process, a three-dimensional elastic-plastic nonlinear Finite Element Model (FEM) of the roll forming is established with the actual factory production process. The metal flow law in the roll forming of rectangular tube and the distribution of the longitudinal elongation rate are obtained by analyzing the simulation results. The obtained results are consistent with the field measurements. The effects of the roller speed, the thickness of the tube wall and the location of the roll diameter on the elongation are analyzed using the proposed FEM. Then these processing parameters are optimized, which improve the continuous rolling performance of rectangular tubes. This research may help to predict the final dimensional accuracy and determine the processing parameters of the roll forming.

引言

近年来, 虚拟仿真FEM技术在轧制领域得到广泛应用[1, 2, 3], 在辊弯成型方面[4, 5, 6], 国内外许多学者做了相关研究, 其中Huang[7]和Leu[8]对方形管四直辊挤压成型过程中的R/t(管坯半径与厚度的比值)、加工硬化和摩擦因数对成型的影响做了比较详细的研究。张小平等[9]对四直辊辊弯成型方形管过程进行了数值模拟和实验研究。徐树成、刘才[10]对方矩形管四曲辊辊弯成型过程中前两道次的变形和应力进行了分析。杜凤山等[11]采用连续加载方式对方管辊弯成型过程中的变形和流场做了分析。大多数研究是关于四直辊的单机架和少数机架辊弯成型时的轧制力、横截面的变形、应力应变分布等, 忽略了对连续辊弯成型时金属的流动规律及延伸规律的研究。本文采用FEM技术对四曲辊连续辊弯成型方矩形管时的金属流动规律及不同工艺参数对延伸系数分布规律的影响做了详细研究, 并与现场实测数据进行了对比分析, 仿真结果与现场测得的结果相一致。

辊弯生产方矩形管是通过顺序配置的多道次具有特定轮廓型面的成型轧辊, 以圆管作坯料, 经过几架集中传动的二辊或四辊机架逐渐弯曲变形而成方矩形管。本文研究四辊辊弯生产方矩形管的辊弯过程, 图1为某厂四辊轧制机组的现场轧制照片。

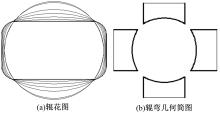

表1为四辊辊弯180 mm× 100 mm× 8 mm方矩形管轧制工艺及轧辊参数。根据现场的工艺参数, 可以得到轧辊轮廓曲线的变化过程, 如图2(a)所示, 从图中可以看出:第一道次起咬入作用, 后两道次起精成型作用。四辊轧机的轧辊几何简图如图2(b)所示, 可以看出辊缝开在角部成形处。

| 表1 轧制工艺参数 Table 1 Process parameters of roll forming |

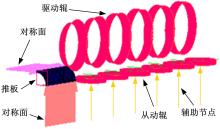

根据现场轧制工艺得到的轧辊参数及方矩形管轧制的特点, 对仿真模型进行1/4对称简化, 对称边界条件由对称面上的节点速度来确定, 在对称面法线方向上的速度为零。假定母管横向和纵向壁厚均匀, 轧件视作变形体, 轧辊视作刚性体。轧辊分为平辊和立辊, 平辊为驱动辊, 立辊为从动辊, 从动辊需要建立两个辅助节点, 一个为主控辅助节点, 一个为旋转控制辅助节点。旋转控制辅助节点控制为从动, 初始辊速为0, 靠管坯带动其转动与实际情况相符。管坯后加后推板, 后推板给管坯一个力实现管坯的顺利咬入。咬入后, 让后推板与管坯分离, 实现管坯的稳定轧制, 有限元模型如图3所示。采用八节点单元建立描述管坯的有限元网格, 网格划分时沿钢管半径方向分为两层, 圆周方向分为40段, 共123个节点, 管坯长1000 mm, 分为200段。管坯材料选用Marc材料库中的C22, 它的材料特性与我国20钢材料特性一致。管坯和轧辊之间采用库伦摩擦模型, 摩擦因数取0.3。

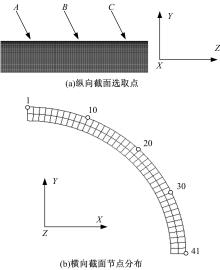

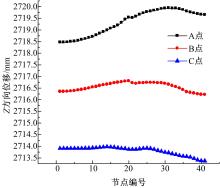

在管坯纵向上离端头50 mm位置取点A, 管坯中点取点B, 离尾端50 mm位置取点C, 稳定段A-C, 如图4(a)所示。在管坯的横截面上外层的节点位置分布如图4(b)所示。图中1号位置到20号位置为驱动辊辊弯的长边, 20号位置到30号位置为辊缝处的角部, 30号位置到40号位置为从动辊辊弯的短边。从动辊辊弯方向为

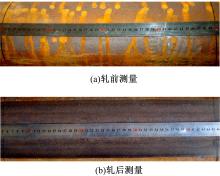

轧制前在坯料圆管的中间稳定段绘制400 mm长的等距线, 如图5(a)所示, 管坯经过辊弯轧制后

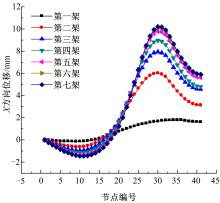

图7为辊弯仿真计算结果稳定段

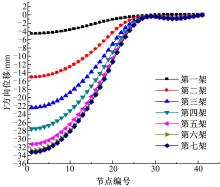

图8为辊弯仿真计算结果稳定段

图9为辊弯仿真计算结果稳定段

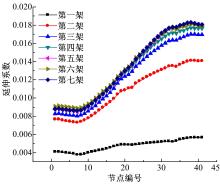

图10为辊弯轧制成型时七机架间稳定段延伸系数的分布规律。从图中可以看出:随着压下量的增大, 纵向上延伸系数逐渐增大, 在驱动辊辊弯面上延伸系数最小, 从动辊辊弯面上延伸系数最大, 角部次之。

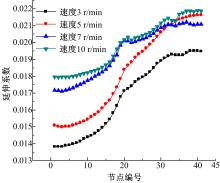

只改变轧辊的转速, 保持其他轧制工艺参数不变, 其延伸系数变化规律分布如图11所示。从图中可以看出:随着轧辊转速的变大, 驱动辊辊弯面上的延伸系数逐渐变大, 而从动辊辊弯面上的延伸系数在轧辊的转速高于5 r/min后变化范围较小。

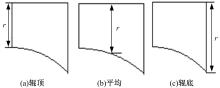

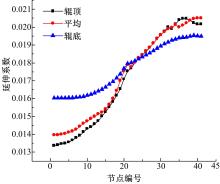

保持其他工艺参数不变, 改变机架前后轧辊的直径建立位置如图12所示。仿真计算后的延伸系数分布规律如图13所示。从图中可以看出:不同部位建立轧辊辊径对延伸系数有一定的影响, 辊底建立辊径工艺下的延伸系数变化比较平缓。

纵向上延伸不均匀会导致轧后纵向上残余应力分布的不均匀, 是引起开裂的原因之一。通过仿真计算得到延伸规律, 对方矩形管工艺进行优化, 优化结果如表2所示。

| 表2 优化后的工艺参数 Table 2 Optimized process parameters |

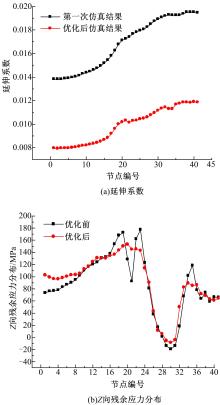

对照表1和表2可以看出:经过优化改变了从动辊辊弯的曲面, 降低了驱动辊的转速。按照辊底建立前、后轧辊的直径差, 优化前、后延伸系数分布以及B点处的纵向残余应力对比如图15所示。从图15(a)可以看出:优化后纵向上延伸系数减小, 从驱动辊辊弯曲面上的延伸量到从动辊辊弯曲面上的延伸量的差值也减小。从图15(b)可以看出:优化后消除了纵向上16号节点到22号节点间的下峰值, 降低了16号节点到22号节点和32号节点到36号节点之间的上峰值, 角部的峰值改变不明显, 仍需要进一步研究。

(1)根据现场的辊弯轧制工艺参数, 建立了与实际相符的有限元仿真模型, 根据仿真结果得到了连续辊弯成型后

(2)通过对方矩形管辊弯成型的仿真模拟, 分析仿真过程中的

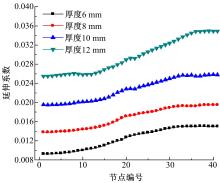

(3)分析了壁厚、辊径建立位置、轧制速度对方矩形管辊弯成型中延伸率的影响, 得到了壁厚对连续辊弯成型时纵向延伸率的影响最大, 确定了建立辊径的理想位置及辊弯成型时的轧制速度的选择方案, 为方矩形管辊弯成型工艺参数的制定提供了理论依据。

(4)经过工艺优化, 消除了长边到角部之间残余应力的下峰值, 降低了长边、短边和角部之间的上峰值和开裂几率, 角部峰值改变不明显, 仍需要进一步的研究。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|