段兴旺(1973-),男,副教授,博士研究生.研究方向:大型锻造理论与新技术.

利用Gleeble-1500D热力模拟试验机,对316LN钢进行温度为950~1200 ℃,应变速率分别为0.005、0.05、0.5 和 1 s-1的热力模拟试验。借助扫描电镜(SEM)对断口进行观察,研究316LN钢的高温塑性及高温断裂机制。结果表明:316LN钢高温断裂为韧性断裂,随着温度和应变速率的增加,韧窝尺寸增大,深度增加,塑性增加。同时,采用回归方法构建了断裂应变、塑性指标(延伸率和断面收缩率)分别与变形条件(温度和应变速率)的关系模型,应用这些模型可以计算一定条件下316LN钢的断裂应变、延伸率和断面收缩率,对制定316LN钢的锻造工艺有一定的指导作用。

Thermal-mechanical simulation tests of 316LN steel were carried out on Gleeble-1500D thermal-mechanical simulator with temperature in the range of 950 ~ 1200 ℃ and strain rates of 0.005, 0.05, 0.5 and 1 s-1. The fractures were observed using a Scanning Electron Microscope (SEM). The plasticity and fracture mechanism of 316LN steel at elevated temperature were studied. The results show that the fracture of 316LN steel at elevated temperature is ductile fracture. The size and depth of dimples increase with the temperature and strain rate. The plasticity also increases with temperature and strain rate. Meanwhile, the relationship models between fracture strain and deformation conditions (temperature and strain rate) and between plastic indexes (elongation and area reduction) and deformation conditions were established using regression method, respectively. Employing these models, the fracture strain, elongation and area reduction of 316LN steel under certain conditions can be calculated. This study provides reference to the design of forging technology of 316LN steel.

由于316LN奥氏体不锈钢拥有良好的抗腐蚀能力、焊接性能、高温强度以及机加工性能, 核电主管道整体锻造时选用316LN钢作为加工制造材料。但是, 由于316LN钢锻造温度范围窄, 工艺塑性差、变形抗力大, 在锻造过程中容易产生裂纹, 这将严重影响核电主管道的加工制造。近年来, 国内外对316LN钢的再结晶行为[1, 2]、蠕变行为和疲劳损伤[3]、裂纹萌生和开裂机制[4, 5, 6]、焊接特性[7]及机加工性能[8]方面研究较多, 但迄今为止, 不同变形条件下316LN钢的高温塑性指标与温度和应变速率的定量关系模型研究相对较少, 316LN钢在不同变形条件下的断口特征及断裂应变与温度和应变速率的定量关系模型鲜有报道。张义帅等[9]通过对316LN钢锻件常温组织及拉伸断口进行了分析, 结果表明, 脆性氧化铝的大量存在加大了316LN钢在锻造过程中开裂的倾向。He等[10]构建了316LN钢在应变为0.2和0.6时的塑性加工图, 且得到了应变速率为0.01 s-1时的延伸率和断面收缩率的变化规律。黑志刚和段兴旺等[11]通过研究316LN钢的高温性能得到了温度和应变速率对316LN钢抗拉强度和断面收缩率的影响规律。

本文通过高温拉伸实验研究不同变形条件下316LN钢的高温塑性, 并利用扫描电镜对断口进行观察和分析, 初步探讨了316LN钢的高温断裂机制, 在此基础上, 通过回归得到断裂应变、延伸率和断面收缩率与温度和应变速率的定量关系模型, 以期对316LN钢锻造工艺的制定有一定的指导意义。

试验所用材料为奥氏体316LN不锈钢, 其成分的质量分数为:w(C)=0.015%, w(Mn)=1.34%, w(Si)=0.643%, w(P)=0.018%, w(S)=0.004%, w(Cr)=17.21%, w(Ni)=12.35%, w(Mo)=2.36%, w(Cu)=0.08%, w(N)=0.12%, 实验所用试样尺寸为:⌀10 mm× 121.5 mm, 如图1所示。

热模拟试验在Gleeble-1500D热力模拟机上进行, 先将试样以10 ℃/s的速度加热至1200 ℃, 保温2 min后再以5 ℃/s的速度降温到变形所需温度, 保温1 min以消除温度梯度, 抽真空后开始拉伸直至断裂。变形温度为950~1200 ℃, 间隔为50 ℃, 应变速率为0.005、0.05、0.5和1 s-1。通过对实际拉断试样标距长度和断口面积的测量, 得到试样延伸率、断面收缩率; 运用扫描电镜(SEM)分别对温度为950~1200 ℃、应变速率为0.5 s-1和温度为1050 ℃、应变速率为0.005、0.05、0.5、1 s-1条件下的拉伸断口进行观察。

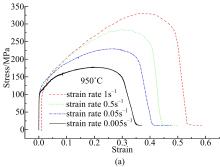

试验所得不同变形条件下的真应力-真应变曲线如图2所示。基于真应力-真应变曲线得到的拉伸试样断裂应变与温度和应变速率的关系如图3所示。基于不同变形条件下的延伸率和断面收缩率数据, 得到试样延伸率、断面收缩率与温度和应变速率的关系如图4和图5所示。从图3~图5可以看出, 断裂应变、延伸率和断面收缩率随着温度的升高和应变速率的增大而增大。

温度为950~1200 ℃, 应变速率为0.5 s-1条件下的断口形貌如图6所示; 温度为1050 ℃, 应变速率分别为0.005 s-1、0.05s-1、0.5 s-1和1 s-1条件下的断口形貌如图7所示。

对于塑性, 随着温度的升高, 合金中各种滑移系开始逐渐开动, 合金的塑性增大; 随着变形温度升高, 原子热振动和扩散速度加快, 位错活动开始活跃, 滑移、攀移、交滑移和位错结点比较容易脱锚, 金属原子能量增加, 原子的可动性增强, 位错运动比较容易, 合金的位错密度明显降低。不仅同一滑移面上的异号位错在塞积位错群的长程应力场作用下会合并消失, 而且不同滑移面上的位错也易于攀移和交滑移, 位错相互销毁和重组更加完善和彻底, 导致晶粒内部的位错密度降低, 延伸率和断面收缩率增大, 塑性提高[1, 12]。另一方面, 随着温度的升高, 动态再结晶发生的速度加快且比例增大, 而动态再结晶可以完全消除加工硬化所积累的位错, 所以, 随着温度的升高, 316LN钢的塑性提高。

由以上分析可知, 对于断裂应变, 温度升高, 晶粒内部的位错密度降低, 只能造成轻度应力集中的应力场, 从而提高塑性, 增大断裂应变。

对于塑性, 应变速率增加使晶粒内部多个滑移系同时开动, 塑性变形能力增强; 当应变速率较大时, 发生相同应变所需的时间缩短, 位错增殖和塞积程度增大, 某些区域内位错来不及抵消或合并, 使得再结晶驱动力增大, 发生形核的区域也随之增多, 且已形成的再结晶晶粒来不及长大, 从而晶粒细化[12]。而晶粒细小, 晶粒内空位数量和位错数量少, 位错与空位、位错间的弹性交互作用机会少, 位错更易于运动, 表现出良好塑性[13], 试样延伸率和断面收缩率就越大。另一方面, 随着应变速率的增大, 温度效应也会增大, 使得金属的温度升高, 而在一定范围内, 温度升高会提高金属的塑性, 从而使得试样的延伸率和断面收缩率变大。

由上述分析可知, 对于断裂应变, 应变速率高, 晶粒尺寸小, 晶粒内空位数量和位错数量少, 塞积位错数量也少, 只能造成轻度应力集中, 从而推迟微孔和微裂纹的萌生, 增大断裂应变。另一方面, 当裂纹穿越晶界进入相邻晶粒, 必须改变扩展方向, 晶粒越细, 裂纹扩展方向改变次数越多, 为裂纹扩展所消耗的能量越高, 从而提高了断裂韧性, 增大了断裂应变[13, 14]。

基于实验所得数据, 应用将二元非线型回归转化为五元线型回归的方法, 得到断裂应变、延伸率和断面收缩率与温度和应变速率的定量关系模型如下:

式中:

对于延伸率公式, 与实验结果对比平均相对误差为4.66%, 相关系数R=0.966; 对于断面收缩率公式, 与实验结果对比平均相对误差为2.34%, 其相关系数R=0.9785; 对于断裂应变公式, 与实验结果对比平均相对误差为2.89%, 相关系数R=0.9769。表明这3个模型是准确可靠的, 根据这3个模型可以确定一定温度和应变速率下延伸率、断面收缩率及断裂应变的数值大小, 可为制定316LN钢的锻造工艺提供一定的指导。

从图6、图7可以看出:所有断口表面都存在韧窝, 这表明316LN钢的高温断裂均为韧性断裂。当温度相对较低(如950 ℃和1000 ℃)或应变速率较低(0.005 s-1)时, 断口表面韧窝较少, 韧窝尺寸小, 深度较浅, 见图6(a)(b)和图7(a); 随着温度的升高, 应变速率的增大, 断口表面同时存在大韧窝和小韧窝, 个别韧窝区存在微小的空洞, 韧窝的大小和深度明显增加, 见图6(d)(e)(f)和图7(b)(c)(d), 个别韧窝区的空洞也变得又大又深, 断口撕裂状况增加, 见图6(e)(f)和图7(d)。这是由于开始变形时, 试样在单向拉应力作用下产生均匀变形, 当拉应力大于316LN钢的屈服强度时, 试样发生塑性变形。随着应变的增加, 试样产生颈缩, 由单向拉应力状态变为三向拉应力状态。在三向拉应力作用下, 316LN钢中夹杂物或第二相等周围的位错环发生堆积, 并在夹杂物或第二相与基体界面分离处形成显微空洞。由于位错源连续产生的新位错环和不同滑移面上的位错环不断被推向显微空洞, 导致显微空洞不断发生聚合和相互吞并、长大。试样内部形成的大量显微空洞在外力作用下不断长大, 同时几个相邻显微空洞之间的基体横截面在不断缩小, 直至彼此连接导致断裂, 形成韧窝断口形貌。随着温度的升高, 应变速率的增大, 在有利的热激活状态下, 位错环密度减小, 位错阻力减小, 位错移动速度变快, 显微空洞扩展的速度变快, 导致拉伸断口的韧窝尺寸明显增大, 深度增加, 韧窝的内壁有明显的变形特征[15, 16, 17], 如图6(e)(f)和图7(c)(d)所示。由上面的分析可知, 造成316LN钢空洞形核的主要原因是在拉应力作用下夹杂物或第二相与基体界面的分离, 随着温度和应变速率的增加, 韧窝尺寸增大, 深度增加。

(1)随着温度升高和应变速率增大, 断裂应变、断面收缩率和延伸率增加, 塑性增加。

(2)利用热模拟实验结果回归出延伸率、断面收缩率和断裂应变与温度和应变速率的定量关系模型, 这些模型为制定316LN钢锻造工艺提供一定的指导。

(3)通过对断口进行扫描电镜观察, 确定断裂类型为韧性断裂, 造成316LN钢空洞形核的主要原因是在拉应力作用下夹杂物或第二相与基体界面的分离。随着温度的升高和应变速率的增大, 韧窝尺寸增大, 深度增加。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|