作者简介:初亮(1967-),男,教授,博士生导师.研究方向:节能与新能源汽车.E-mail:chuliang@126.com

基于目前国内硬件资源储备现状,以保证制动感觉为前提条件,提出了一种带有增压模拟器的制动能量回收系统硬件方案,根据开发的制动能量回收系统在制动过程中各个状态下的部件控制过程,结合需求极限流量及轮缸压力与体积对应关系完成对模拟器的结构设计与参数匹配,并在基于xPC功能搭建的试验台架上进行系统功能验证,台架试验结果表明带有增压模拟器的制动能量回收系统能够在满足制动需求、保证制动感觉的同时较大程度地回收制动能量。

Based the current state of domestic hardware resource, a scheme of regenerative braking system with the function of active pressurization simulation was proposed with the premise of ensuring braking feeling. Based on the control process of components of the proposed regenerative braking system combined with the ultimate flow requirement and p-V characteristics of the wheel cylinder, the design of the simulator structure was completed. Besides, the function of the system was verified on the experimental bench, which was set up with the application of xPC. The results show that the regenerative braking system with pressurization simulator can satisfy the requirement of braking and recover the braking energy effectively with the premise of ensuring braking feeling.

制动能量回收是指通过电机的发电作用, 将汽车制动过程中损失在摩擦制动器上的热能, 转换为电能进行再利用。然而电机再生制动力的引入会导致车辆的制动感觉发生变化, 因此需要针对该功能开发相应的制动能量回收系统。

目前国外各大零部件厂商已经纷纷推出成熟的技术产品[1], 其中主要包括德国Continental公司研发的EMB系统, 在该系统中对制动操纵机构进行了改进, 增加了主动式的踏板模拟装置, 并通过调节真空度, 增加踏板空行程的方式在回收制动能量的同时保证制动感觉。丰田公司研发的ECB系统取消了真空助力器, 增加了橡胶模拟感觉装置并重新设计了液压调节单元[2]; LSP公司推出的IBS系统通过改造原有的制动主缸结构, 在踏板处加入机械感觉反馈装置, 解决制动感觉问题[3]; 除此之外, TRW公司推出的ESC-H系统和SCB系统以及博世公司开发的ESP-hev和HAS-hev系统, 已经对比亚迪公司的部分电动车产品完成了配套[4]。

对比国外, 国内制动能量回收系统的研究起步较晚, 硬件资源储备不足, 整车企业只能引入国外硬件技术方案, 产品开发匹配费用极高。为摆脱对国外技术的过分依赖, 推进市场化进程, 自主开发制动能量回收系统装备的电动汽车势在必行。基于目前国内电动汽车的制动系统现状, 本文设计了一种增压模拟器, 通过加入该装置对原有传统制动系统功能进行改进, 对主缸压力和轮缸压力进行解耦, 并能在能量回收过程中保证制动感觉。

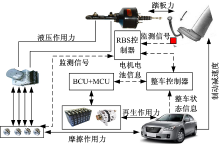

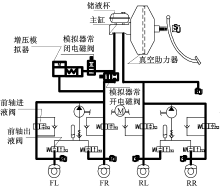

传统制动系统中驾驶员与制动执行机构之间通过液压形式传递制动意图。驾驶员踩下制动踏板后, 真空助力器推动主缸活塞, 制动液通过液压调节装置进入轮缸, 轮缸中的压力以制动液为介质反馈回驾驶员脚部, 产生制动踏板感觉[5]。而制动能量回收系统相比于传统制动系统, 踏板与制动执行机构之间不存在实时的机械连接, 通过安装传感器信号进行制动意图识别, 根据控制单元发出的指令, 控制电机、电池系统以及液压调节单元协调完成减速制动过程。制动能量回收系统的控制作用方式如图1所示。制动能量回收系统参与制动的作用方式与系统结构形式相比传统制动系统均发生改变。制动控制器接受传感器信号, 通过CAN总线传递制动需求信息, 再生制动控制器控制输出电机制动力, 液压制动起到协调辅助作用[6, 7]。该变化导致制动器的作用力无法准确地以液压形式反馈回制动踏板, 因此会带给驾驶员制动感觉的改变。基于上述分析, 本文提出的带有增压模拟器的制动能量回收系统方案结构如图2所示。

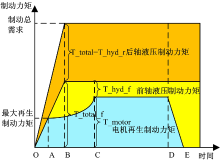

为简化系统控制过程, 本文对制动能量回收系统采用b曲线制动力分配方案[8, 9], 当电机制动力能够满足制动需求时, 系统前轴不建压, 只发挥电机的制动能力; 制动强度较高条件下, 前轴液压对电机制动力进行补偿。从踩下制动踏板开始到松开制动踏板结束, 制动过程一共经历5个阶段, 在各个阶段中制动力矩的分配如图3所示。

图3中, 黄色部分为前轴液压制动力矩; 棕色部分为后轴液压制动力矩; 蓝色部分为电机制动力矩。根据力矩变化过程, 结合系统结构, 分析系统在整个制动过程中各部件的工作情况。部件控制状态如表1所示。

| 表1 部件工作状态 Table 1 Component working condition in section OA |

表1中, Vin代表前轴进液阀; Vout代表前轴出液阀; Vno代表模拟器常开阀; Vnc代表模拟器常闭阀; M1代表ABS电机; M2代表模拟器内电机; 数字1代表电机通电工作和阀门开启; 数字0代表电机断电停止和阀门关闭。

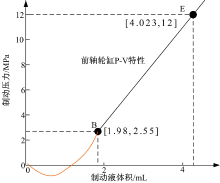

根据上文部件工作状态与制动过程力矩变化的分析可知, 设计的增压模拟器的功能主要有两个:①在电机制动力参与制动时, 能够容纳主缸排除的液体, 并回馈与传统制动系统相同的轮缸压力; ②能够在再生制动不足时, 对系统进行液压补偿。由于制动过程中, 系统对后轴液压不进行控制, 因此对于①, 只需要保证模拟器能够模仿前轴的P-V特性(轮缸压力与制动液体积的对应关系)即可[10]。对前轴轮缸的P-V特性进行试验获取, 结果如图4所示。

从试验结果可以发现, 前轴轮缸P-V特性分为两部分, 初始部分为低压区, 进入液体体积较高, 引起轮缸压力变化较小; 随后部分为高压区, 很小一部分的液体体积可以引起较高的轮缸压力变化。对试验结果进行近似线性分段拟合, 可以得到如下关系:

式中:Pfront_OB为该阶段轮模拟器内产生的压力; Vfront_BE为BE阶段进入模拟器内部的液体体积; Vfront_BE为在高压区BE阶段进入模拟器内部的液体体积; Pfront_BE为BE阶段模拟器内产生压力。

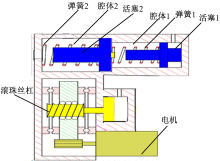

综上所述, 根据功能需要, 设计增压模拟器的结构如图5所示。

增压模拟器可以根据功能要求分为两个部分。主动增压部分:通过直流电机带动内循环式滚珠丝杠, 将内循环螺母的旋转运动转化为丝杠推杆的直线往复运动, 丝杠推杆推动活塞实现主动增压功能; 感觉模拟部分:通过两个安装在壳体内的活塞和两个不同刚度的弹簧完成对前轴轮缸分段P-V特性的模拟功能。

针对上述两个部分进行参数匹配, 针对模拟功能, 在图4中的OB阶段的工作过程中, 模拟器内压力变化为:

式中:K1为模拟器弹簧1的刚度; K2为模拟器弹簧2的刚度; S1为第一阶段内的压缩行程; d1为活塞1的直径。

模拟器内液体体积变化为:

结合图4的P-V特性, 对压力、体积以及行程的限制条件可以表示为:

式中:L2为模拟器腔体2内的工作间隙。

同理, 模拟BE段的工作过程中, 模拟器内压力变化可以表示为:

式中:S2为第二阶段内的压缩行程; d2为活塞2的直径。

模拟器内体积变化可以表示为:

该阶段对于压力与液体体积的限制条件为:

式中:L1为模拟器腔体1内的工作间隙。

参考主缸直径选取d2=15 mm, d1=10 mm, 根据式(2)~式(7), 计算得到模拟器内弹簧1的刚度为34535 N/m, 弹簧2的刚度为9773 N/m, 工作间隙1的长度为7.42 mm, 工作间隙2的长度为18.55 mm。

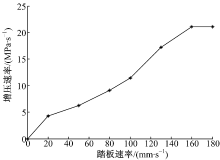

主动增压功能主要是对电机功率以及传动机构参数的匹配计算。系统的极限增压速率出现在驾驶员以极限速度踩下制动踏板, 制动强度达到路面附着极限的同时, 电机退出制动的情况。因此, 主动增压的极限速率由驾驶需求增压速率与电机退出需求补偿速率两部分组成。对第一部分, 参考传统制动系统的极限增压速率需求, 驾驶员以最大能力踩下制动踏板进行增压速率测试, 结果如图6所示。

根据试验获得的系统的最大压力变化率Δ P1为21.1 MPa/s。

第二部分电机退出的极限速率应该出现在车辆以最大制动强度制动, 车速低于再生制动退出门限时的情况。该状态停车时间与车速关系为:

式中:Vlim为车速退出门限, 本文选取10 km/h, Zlim为路面最大附着系数, 本文选取0.85, 该门限下电机处于恒转矩区, 此时前轴对应的再生制动力可以表示为:

式中:Ff为恒扭矩区对应的前轴制动力; igi0为电机轴端到轮端的传动比, 本文选取目标车型对应值8.28; rf为前轮滚动半径, 选取0.307 m; Tmax为恒扭矩区峰值转矩, 大小为210 N· m。

再生制动力对应的等效轮缸压力表示为:

式中:Df为前轮轮缸直径, Kbf为前轮摩擦因数。

结合式(8)(9)(10), 前轮轮缸的压力变化率可以表示为:

根据两部分压力变化率Δ p1和Δ p2, 并结合式(1)计算本系统的极限情况下需求进液体积:

对滚珠丝杠的参数选择需要满足该体积需求:

式中:n为电机额定转速, 可以参考ABS与ESP, 在3000~6000 r· min-1之间选取, 本文以3000 r· min-1为基准; i1为电机轴端的齿轮副传动比, 可以根据设计尺寸的大小进行选取, 拟定为1; L'为内循环式滚珠丝杠的导程。

不考虑效率的前提下, 根据需求流量与主动增压情况求得电机需求功率为:

式中:P为电机输出功率, 单位kW; Δ p为增压过程最大压差, 单位为MPa, 根据传统汽车匹配经验, 选取12 MPa为极限压差; Q为流量, 单位为L/min, 即为本文需求进液体积Vtotal。

根据式(13)和(14), 选取滚珠丝杠导程为1.6 mm, 获取电机功率为80 W。

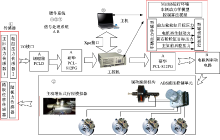

利用xPC功能搭建试验台架, 对设计的系统进行功能验证, 台架结构如图7所示。

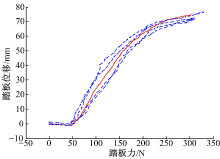

台架由信号采集系统、控制系统及液压制动系统组成, 其中信号采集系统主要由数据采集卡、自制驱动电路、四个制动轮缸的压力传感器、主缸压力传感器、踏板位移传感器和踏板力传感器组成; 控制系统主要由主机、工控机组成。控制系统接收来自信号采集系统的压力与踏板信号, 经工控机由xPC接口下载到主机电脑上基于Matlab/Simulink环境下搭建的软件控制模型中, 计算后输出数字控制信号经由工控机与驱动电路对制动系统中部件进行控制。台架试验验证主要包括部件参数匹配结果验证以及系统制动控制效果验证两个部分。图8为踏板感觉特性台架实验结果。

图8中蓝色曲线为传统制动系统踏板感觉特性, 红色曲线为本文制动能量回收系统踏板感觉特性。从结果可以发现, 本文开发的制动能量回收系统的踏板感觉基本被包络在传统感觉范围之内, 因此对于模拟器内分段式弹簧装置的参数匹配结果是能够满足驾驶感觉要求的。

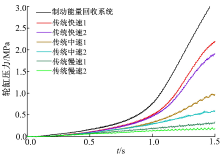

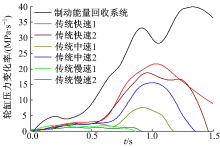

利用本文装置进行主动增压, 对比传统制动系统快速、中速、慢速踩下制动踏板情况下的轮缸压力与压力变化率状态, 试验结果如图9和图10所示。

从图9和图10中可知, 制动能量回收系统的主动增压能力要高于传统制动系统驾驶员的制动需求, 最大增压速率在35 MPa以上, 高于极限需求增压速率, 因此对于电机结合滚珠丝杠的参数匹配符合要求。

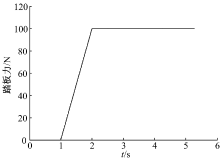

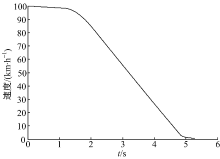

对系统制动效果进行验证, 在台架试验中以100 N制动力踩下制动踏板并保持至停车状态, 试验结果如图11~图13所示。

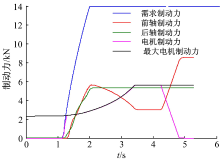

图11中的踏板力反映驾驶员的制动需求, 车速变化如图12所示, 制动力变化如图13所示。在初始阶段, 制动需求较小时, 制动力完全由电机提供, 因此在起始一段时间内, 前轴轮缸内无制动液; 随后过程中, 制动需求强度变大, 电机制动力不足, 前轴开始主动增压过程, 液体开始进入前轴轮缸, 由液压补偿需求; 在2 s左右时, 随着车速降低, 电机制动力矩变大, 液压制动力矩开始下降, 制动液由前轴轮缸排出; 直至3.5 s左右时刻电机进入稳定的恒扭矩区域, 液压制动力矩同时维持稳定; 在4.3 s时刻附近时, 车速达到10 km/h, 电机退出制动, 重复主动增压过程, 直至停车。试验结果表明, 制动能量回收系统能够在较大程度上利用电机制动力的同时, 良好地协调电液分配, 满足制动需求。

(1)本文的研究结果表明, 设计的制动能量回收系统的踏板位移与踏板力关系曲线与传统汽车基本吻合, 系统的增压速率能够满足极限情况要求, 依据轮缸P-V特性的参数匹配方法以及分段式弹簧柱塞结构设计可以用于对制动能量回收系统感觉模拟装置进行开发; 依据极限增压速率匹配的电机以及滚珠丝杠机构可以被运用于协调增压装置的开发。

(2)本文设计的制动能量回收系统的控制入口均来自于传感器的采集信号, 处于工程实际考虑, 后续应该进一步开发相应的估算算法对传感器信号进行冗余设计或替代, 降低开发成本, 提高系统的可靠性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|