作者简介:刘杨(1986-),男,博士研究生.研究方向:电液复合制动技术及整车能耗分析.E-mail:021lytj@tongji.edu.cn

针对采用一体式制动主缸开发的电液复合制动系统,分析了系统正常和失效模式下踏板力的传递路径,研究了不同模式下踏板感觉及其影响因素。设计了组合弹簧式踏板感觉模拟器,并利用AMESim建立了系统不同工作模式的简化模型;仿真分析了活塞阻尼系数、推杆回位弹簧预紧力、电磁阀最大通流面积和助力比等参数对踏板力-行程曲线的影响;台架试验表明,正常模式和失效模式下踏板力-行程滞回损失分别为11.5%和15.3%,制动踏板特性满足设计需求。

For the proposed electro-hydraulic brake system based on an integrated master cylinder, the pedal force transmission paths were analyzed under normal and failure operation modes. The pedal feeling and its influence factors were investigated. A pedal feeling simulator was designed with cluster springs, and simplified models under different operation modes were established using AMESim. The parameters, such as the piston damping coefficient, which affect the pedal force-stroke curve, the pedal rod return spring preload force, solenoid valve flow area and booster ratio, were studied by simulation. Bench test results show that the brake pedal characteristics could meet the design requirements, and the pedal force-stroke hysteresis losses are 11.5% for normal mode and 15.3% for failure mode, respectively.

制动踏板感觉是电液复合制动系统的重要研究内容之一, 其直接关系到车辆制动安全和驾驶舒适性。国内外厂商及科研院所针对不同的电液复合制动系统, 提出了各式的踏板感觉模拟器, 按其踏板力-行程特性是否可调分为被动式和主动式。被动式模拟器踏板力-行程特性不可调节, 多通过特殊设计的机械结构实现, 文献[1-4]采用弹簧和橡胶体实现了传统制动系统非线性踏板感觉的模拟; 文献[5-6]分别利用直列弹簧组和并列弹簧组设计了踏板感觉模拟器; 文献[7]通过可变节流机构改变通流截面积以提供合适的制动感觉。主动式模拟器踏板力-行程特性能够进行调整, 一般设计有控制单元和执行机构, 结构复杂, 文献[8]提出的电子辅助制动系统设计了踏板力补偿器, 优化了踏板感觉; 文献[9]提出了单神经元自适应PID控制策略以改善制动踏板舒适性; 文献[10]制定了踏板特性跟随策略, 通过控制模拟器油缸进、出电磁阀以模拟目标踏板特性。国内外还对影响制动踏板感觉因素进行了深入研究, 文献[11-13]分别研究了活塞摩擦特性、制动软管及其他组件对制动踏板感觉的影响; 文献[14]利用主成分分析法得到了理想的制动力、踏板行程和响应时间曲线; 文献[15-16]分析了液压组件和踏板动作对滞回损失及系统动态特性的影响。

作者针对自行开发的采用一体式主缸的电液复合制动系统, 分析了不同模式下踏板力传递路径, 并提出了采用组合式弹簧的踏板感觉模拟器; 利用AMESim软件仿真分析了踏板力-行程特性的影响因素及其程度, 为踏板感觉模拟器及一体式制动主缸设计提供指导; 最后, 对提出的电液复合制动系统的踏板特性进行了试验验证。

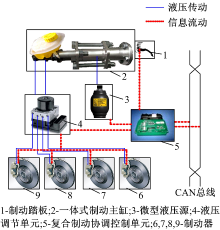

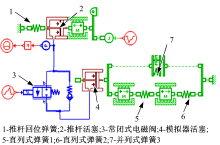

电液复合制动系统由一体式制动主缸、微型液压源、制动轮缸、制动踏板、液压调节单元和复合制动协调控制单元等组成, 如图1所示, 其中, 一体式制动主缸实现了制动踏板输入力和制动轮缸压力的解耦, 同时为司机制动操作提供合适的踏板反馈; 复合制动协调控制单元采集司机踏板信号, 解析司机制动需求, 通过CAN(Controller area network)总线得到当前可用电动机再生制动力及轮缸压力状态, 根据车辆运行状态和路面信息分配前、后轴制动力及电、液制动力; 液压调节单元根据液压制动力控制指令实时调整各轮缸压力。

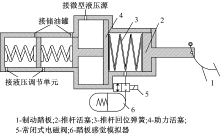

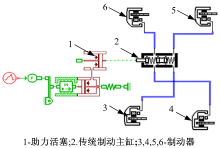

所设计的一体式制动主缸的结构如图2所示。正常模式下, 常闭式电磁阀打开, 微型液压源产生高压液, 当踩下制动踏板时, 在推杆活塞作用下制动液经常闭式电磁阀进入踏板感觉模拟器, 踏板感觉模拟器提供合适的反馈力; 当电气失效或部件故障时, 常闭式电磁阀关闭, 推杆活塞推动制动液作用于助力活塞及串联双腔主缸前、后腔活塞, 并将制动液压入制动轮缸产生紧急制动力。失效模式下, 助力活塞与推杆活塞的“ 杠杆效应” 放大了踏板输入力, 起到助力作用。当撤掉踏板力时, 制动踏板在推杆回位弹簧作用下复位。

不同工作模式下, 踏板力经各自传递路径作用于不同对象, 因此, 将分别研究正常和失效模式下制动踏板感觉及其影响因素。

2.1.1 目标踏板力-行程曲线

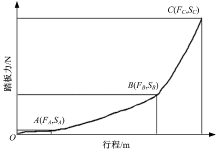

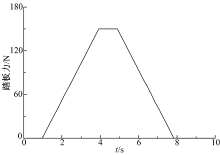

不论系统处于纯液压制动、纯再生制动或复合系统制动状态, 踏板感觉模拟器应能够提供与传统车辆一致的踏板感觉。原型车采用带真空助力器的传统制动系统, 其踏板力-行程曲线如图3所示, 其中, OA为消除制动系统各组件间隙并初始建立压力阶段, AB为真空助力器助力作用阶段, BC为助力结束后推杆直接作用于制动主缸阶段[3, 6]。踏板力-行程曲线可近似为三段不同斜率和长度的折线, 可根据车辆类型、目标人群和法规限制进行调整。电液复合制动系统踏板特性以图3所示的理想制动力-行程曲线为设计目标。

2.1.2 正常模式简化模型

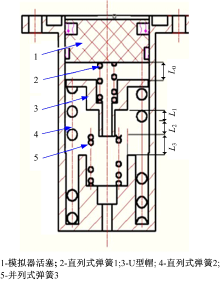

为降低成本和开发难度, 设计了组合弹簧式的被动模拟器, 对理想踏板力-行程特性曲线各段斜率和行程进行模拟, 其结构如图4所示。踏板感觉模拟器工作过程如下:第一阶段, 模拟器活塞压缩弹簧1和弹簧2直至弹簧1完全压入U型帽, 此时, 弹簧1和弹簧2变形量分别为L0和L1; 第二阶段时, 仅弹簧2发生变形, 此阶段弹簧2变形量为L2; 第三阶段时, 同时压缩弹簧2和弹簧3, 最大变形量为L3。

结合上述分析, 正常模式时系统可以简化为图5所示的结构, 下面对关键模型进行说明。

推杆活塞运动微分方程式为:

式中:mr、xr、Ar分别为活塞推杆活塞质量、位移和截面积; Fp为踏板输入力; cr为等效阻尼系数; kr、Frs0分别为回位弹簧的刚度和预紧力; pr为电磁阀入口压力。

常闭式电磁阀常开, 可等效为一个节流阀口, 其流量特性为:

式中:Q、Cv、Av分别是电磁阀的流量、流量系数和最大开口通流截面积; ρ 为制动液密度; ps为电磁阀出口压力。

模拟器活塞位移xs可通过推杆活塞位移xr得到:

式中:As为模拟器活塞截面积。

模拟器活塞运动学方程为:

式中:i为不同压缩阶段, i=1, 2, 3; ki为不同阶段时弹簧等效刚度; cs为阻尼系数。

不同压缩阶段, 弹簧等效刚度ki可由以下公式求取:

式中:ks1、ks2、ks3分别是直列式弹簧1、2和并列式弹簧3的刚度。

失效时, 常闭式电磁阀关闭, 系统简化后模型如图6所示。此时, 在满足司机紧急制动时制动力需求前提下, 进行踏板力-行程特性研究, 应满足《GB 7258-2012机动车运行安全技术条件》、《QCT311-2008汽车液压制动主缸性能要求及试验方法》等法规要求。

输入踏板力经助力后作用于传统制动主缸, 定义助力比Br为:

式中:Ab为助力活塞截面积。

其余部件建模与传统制动系统类似, 可参见文献[13, 15]。

液压调节单元、制动管路和制动器等来自原型车传统制动系统, 参数不可调节。上述建模过程中可以看出, 活塞阻尼系数、推杆回位弹簧预紧力、电磁阀最大通流面积和助力比等参数是影响活塞运动(即踏板力-行程特性曲线)的可调节因素。正常模式下行车制动时踏板力输入曲线如图7所示, 其踏板力施加和释放时间各为3 s, 最大踏板力为150 N, 踏板速度可达0.046 m/s[14]; 失效模式下紧急制动时, 踏板力输入曲线形状与图7类似, 施加和释放时间为0.8 s, 最大踏板力设定为450 N。

为量化上述参数对制动踏板感觉的影响, 利用踏板力-行程曲线滞回损失[15]、踏板初始动作踏板力、踏板力撤掉时踏板位移和踏板最大行程等参数对仿真结果进行评价。

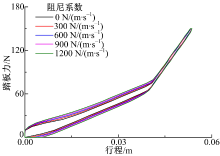

推杆活塞、助力活塞和模拟器活塞阻尼系数取决于密封形式、缸体材料选型及表面处理工艺等。参照密封圈推荐参数, 只考虑活塞阻尼系数为变量时, 从0以300 N/(m· s-1)为间隔点至1200 N/(m· s-1)时, 踏板力-行程曲线仿真结果和滞回损失分别如图8和表1所示。随着阻尼系数的增大, 踏板力-行程曲线滞回损失和踏板力撤掉时的踏板位移逐步增大。当阻尼系数过大时, 不仅造成踏板感觉与理想踏板力-行程曲线偏离, 且踏板回位时间变长, 影响踏板感觉和制动安全。

| 表1 活塞阻尼系数对滞回损失的影响 Table 1 Hysteresis losses under different damping coefficients |

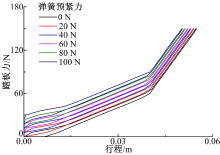

只考虑推杆回位弹簧预紧力为变量, 从0以间隔点20 N至100 N时, 踏板力-行程曲线仿真结果如图9所示。随着推杆回位弹簧预紧力的增加, 踏板初始动作时所需踏板力和踏板回位时踏板力亦不断增加。推杆回位弹簧预紧力较小时(如无预紧力), 撤掉踏板力时, 踏板位移为0.007 m, 不能及时回位; 较大时(如100 N), 踏板初始动作所需踏板力接近30 N, 影响司机制动心理预期。合适的推杆回位弹簧预紧力(如40 N), 不仅可以提供较合适的初始踏板力, 还能保证踏板快速回位。

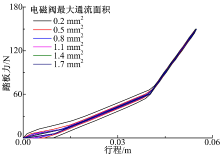

由式(2)可知, 电磁阀常开时流量特性与电磁阀最大通流面积Av成正比, 只考虑电磁阀最大通流面积为变量, 从0.2 mm2以间隔点0.3 mm2至1.7 mm2时[17], 踏板力-行程曲线仿真结果和滞回损失分别如图10和表2所示。随着电磁阀最大通流面积的增加, 踏板力-行程曲线滞回损失和踏板力撤掉时踏板位移均显著减小。当Av≥ 0.8 mm2时, 滞回损失降低趋势减缓, 踏板力-行程曲线接近重合。

| 表2 电磁阀通流面积对滞回损失的影响 Table 2 Hysteresis losses under different valve flow areas |

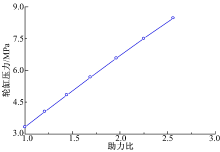

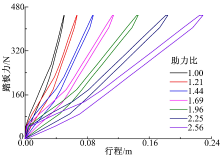

失效模式下, 助力比成为影响制动踏板感觉和行车安全的重要参数。只考虑助力比为变量, 轮缸压力与助力比仿真结果如图11所示, 可以看出轮缸压力与助力比成线性关系, 较大的助力比能够获得更大的轮缸压力, 有利于实现紧急制动。当助力比变化时, 踏板力-行程曲线仿真结果如图12所示, 踏板最大行程随着助力比的增大而增大, 当助力比过大时, 不仅踏板最大行程易超出法规限制, 而且助力活塞直径过大, 不利于一体式主缸整体设计及装配。

通过仿真研究了不同参数对不同模式下踏板力-行程曲线的影响, 结合制动主缸设计标准和器件选型手册, 踏板感觉模拟器及一体式制动主缸关键参数设计如下:推杆活塞面积为615.4 mm2; 模拟器活塞面积为530.7 mm2; 串联双腔主缸直径为25.4 mm; 电磁阀最大通流面积为1.37 mm2; 推杆回位弹簧预紧力为41.2 N; 助力比为1.56。

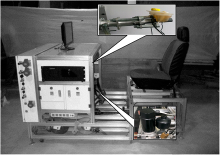

为考核作者开发的踏板感觉模拟器及一体式制动主缸踏板力-行程特性, 在如图13所示的硬件在环仿真平台上开展了台架试验, 该试验台由汽车及其关键部件模型、基于xPC目标机-主机的实时平台[18]和电液复合制动系统硬件组成, 其中, 电液复合制动系统硬件包括采用原型车的制动器、制动管路、制动踏板、液压调节单元, 一体式制动主缸和复合制动协调控制单元等, 电液复合制动系统台架部件的参数如下:制动踏板杠杆比为3.92; 前轴轮缸直径为50.8 mm; 后轴轮缸直径为20.0 mm; 前轴制动器间隙为0.15 mm; 后轴制动器间隙为0.3 mm; 管路直径为4.0 mm。

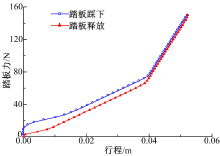

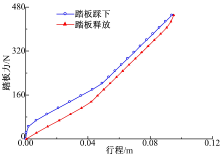

以系统仿真时踏板力输入曲线为目标曲线, 踩下及释放制动踏板, 实时记录踏板力和行程传感器的输出, 正常模式和失效模式下踏板力-行程特性曲线分别如图14、图15所示。正常模式下, 踏板初始动作时踏板力为9 N, 踏板力-行程试验曲线滞回损失为11.5%, 踏板行程最大为0.052 m, 与目标曲线相比, 踏板行程小于0.04 m时曲线滞回损失相对较大, 但总体呈现出三段不同斜率和长度的折线, 变化趋势一致; 与正常模式相比, 失效模式时踏板力-行程曲线呈现两段不同斜率曲线, 由于制动管路和制动盘间隙等因素的影响, 滞回损失增大至15.3%, 踏板行程增大至0.095 m, 符合法规要求。

模型仿真及台架试验表明, 所开发的踏板感觉模拟器及一体式制动主缸能够提供良好的踏板感觉, 满足设计需求。

提出了基于一体式制动主缸的电液复合制动系统结构, 并分析了正常模式和失效模式下踏板力的传递路径。采用3个不同规格弹簧设计了组合弹簧式踏板感觉模拟器, 利用AMESim分别建立了正常模式和失效模式下的系统简化模型, 并仿真分析了活塞阻尼系数、推杆回位弹簧预紧力、电磁阀最大通流面积和助力比等参数对踏板力-行程曲线的影响。台架试验表明, 作者提出的电液复合制动系统正常模式和失效模式下踏板力-行程特性曲线均满足设计需求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|