作者简介:张钦国(1986-),男,博士研究生.研究方向:车辆热管理.E-mail:zhangqg2006@126.com

为了解决装载机液压系统夏季工作时油温过高问题,应用试验和数值仿真相结合的方法,为液压系统匹配了一款换热效率更高的板翅式液冷散热器,研究了不同条件下散热器内部流场和温度场的变化。仿真结果表明:锯齿翅片的传热效率明显高于平直翅片;散热器耐压特性满足规定要求;导流片角度为45°时冷却液流动均匀性最好。该散热器解决了液压油散热器散热不足的问题。

A higher thermal efficiency plate-fin liquid-cooled radiator was matched for the hydraulic system of wheel loader by experiment and simulation method to solve the overheating problem when working in summer. The changes of the internal flow field and temperature field of the radiator were studied under different conditions. The simulation results show that the heat transfer e4fficiency of the serrated fin is obviously higher than that of the straight fins. Therefore, serrated fins were selected in order to ensure that the hydraulic system could work properly under normal temperature. The pressure characteristics of the radiator met the specific requirement. The flow uniformity of the coolant reached the best when the deflector angle was equal to 45°. The problem of insufficient heat dissipation hydraulic oil radiator was solved by the new radiator. The results of this study may provide reference for the loader cooling system optimization.

装载机液压系统在工作时会产生大量的热量, 使油温升高, 尤其在炎炎夏日, 工作过程中会出现系统油液过热的问题, 致使油液黏度降低, 影响其热稳定性并增加了泄漏, 致使执行机构工作无力、动作缓慢, 导致液压系统的可靠性降低, 严重时会产生重大安全事故。所以, 液压油散热器的换热效率对保证液压系统工作性能的稳定具有重要的作用。针对油液过热问题, 生产厂家主要采用增加水泵流量和增大散热器容积的方法进行解决, 导致了发动机驱动功率的增加[1]。张毅[1]、王剑鹏等[2]采用试验方法分析了液压系统温度过热问题的原因, 并对空冷散热器进行了结构改进, 散热效果略有改善, 但并未从根本上解决油温过高的问题。袁哲等[3]采用数值模拟的方法为液力减速器匹配了一款散热器, 散热效果较好。董军启等[4]对板翅换热器内部平直翅片的传热与阻力性能进行了试验研究。随着发动机功率的不断增加, 为了降低液压油的工作温度, 使用空气进行冷却已经不能满足散热的需求, 继而取代的是液冷型散热器。板翅式散热器结构紧凑, 内部流动比较复杂, 如果进行试验研究不但周期长, 而且费用高, 采用数值模拟的方法, 不但速度快, 而且能够节约试验成本[5]。

本文以某50型轮式装载机为研究对象, 通过试验得到典型工况下的油温变化情况, 借助Fluent软件, 通过数值模拟的方法, 为其匹配一款合理的散热器, 以解决液压系统油温过高的问题。

目前, 市场上的装载机散热系统配置的均是风冷型散热器, 各个不同类型的散热器并排布置, 结构如图1所示。散热器依靠吹风式风扇进行冷却, 由于发动机机体、排气管、消声器等部件温度很高, 空气被加热后温度较高, 影响冷却效率。同时, 冷却空气经过冷却液散热器后温度继续升高, 而且增大了空气的流动阻力, 会使散热效率进一步降低, 致使液压系统油液温度较高。

为了了解液压系统各个部分的温度, 对某50轮式装载机进行了试验测试, 试验完全按照《轮胎式装载机型式试验大纲》细则进行, 试验部分设备基本参数如下:发动机型号为WD10G220E12, 进气方式为增压中冷, 排放等级为欧Ⅲ , 排量为9.726 L, 额定功率为162 kW, 额定转速为2200 r/min, 最大扭矩为860 N· m。液压油型号为HM-46, 比热容为2100 J/(kg· K), 导热系数为0.1345 W/(m· K), 流量为1.25 kg/s。温度传感器型号为KX291AKM16。

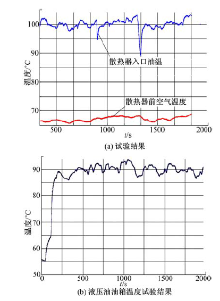

由于装载机铲土作业工况消耗的功率最大[2], 所以本次试验只测试铲土工况下的油液温度, 试验环境温度为35℃, 大气压力为102 kPa, 主要测量液压油散热器入口温度和液压油散热器前部的空气温度以及液压油油箱的温度。通过试验得到的装载机在推土工况下各个部位的温度变化曲线如图2所示。由图2(a)的测试结果可知:铲土工况下液压油的最高温度达到了105 ℃, 而液压油正常的工作温度是35 ℃~85 ℃, 所以液压系统油液温度严重超标; 空气流过发动机和冷却液散热器后温度达到了65 ℃以上, 对液压油散热器的冷却作用较弱。

由图2(b)可知:液压油油箱温度在90 ℃左右, 最高温度约为94℃, 温度超过了液压系统正常工作的温度范围。试验结果表明:目前的风冷散热系统已经不能满足其散热要求, 为了保证装载机液压系统在炎热的夏季能够正常工作, 需要为其配置散热效率更高的散热器。

板翅式散热器结构紧凑, 换热效率高, 结构布置灵活, 故为液压系统匹配液冷型板翅式散热器, 液压油流道内部通过增加翅片来提高换热效率, 具体结构如图3所示, 翅片各项参数如下:翅片内高y=3.2 mm; 翅片宽度s=3.5 mm; 翅片厚度δ =0.2 mm; 翅片内距x=3.3 mm; 有效长度Le=250 mm; 隔板厚度为0.4 mm; 有效宽度B=150 mm。

散热器内部冷、热流体设计成逆流的冷却方式, 采用对数平均温差法对散热器进行热计算, 根据图2的试验结果, 所需匹配的散热器的最大散热功率和最大散热面积为[4]:

式中:Q为散热量; A为散热面积; C为液压油的比热; m为液压油的质量流率; Δ t为散热器入口和出口的液压油温差; K为翅片侧换热系数; Δ tm为对数平均温差。

匹配的该散热器的总板翅层数为:

根据匹配计算结果, 设计的散热器实体结构如图4(a)所示, 芯部共有9层板翅, 同时为了提高换热效率, 冷却液和油液采用逆流的流动形式。目前, 板翅式散热器芯体主要采用平直型翅片和锯齿形翅片, 平直翅片对流体的阻力较小, 但换热效率不及锯齿翅片, 在同时满足散热要求的前提下应优先选用平直翅片。为了给散热器匹配合适的翅片结构, 本文对两种翅片结构分别进行了数值仿真, 通过仿真结果确定采用何种形式。同时, 由于冷却液流道宽度较大, 为了保证冷却液在流动空间内的流量分配均匀, 在冷却液入口处增加了导流片以保证流动均匀性, 导流片的角度用α 表示, 具体结构如图4(b)所示。

由于整体结构比较复杂, 翅片数量太多, 在现有计算机上无法对整体进行仿真, 因此为了能够精确地对不同翅片的换热效果进行评估, 只能对周期单元模型进行模拟, 选用冷却液和油液的一半流动区域进行模拟, 其中宽度方向取一个周期, 长度方向取实际流动长度, 并对模型做了简化处理, 最后的计算模型如图5所示。

散热器内部流体的流动和换热遵循质量守恒、动量守恒、能量守恒三大定律, 固体的导热遵循拉普拉斯导热定律, 基本控制方程如下[5, 6]:

式中:S为动量方程源相; Γ 为广义扩散系数; φ 为广义变量; T为固体的温度。

对周期单元计算模型采用六面体结构网格进行划分, 在流体和固体的交界面划分边界层。为了保证计算精度, 进行了网格的无关性检验, 最后选取单元体模型网格为105万(锯齿翅片)和94万(平直翅片)作为研究对象。入口导流结构计算模型采用四面体和六面体的混合网格划分, 最后确定网格数量为113万。

仿真边界条件设置如下:将液压油入口和冷却液入口设置为速度入口; 出口均设置为压力出口; 上下表面设置为对称边界, 左右表面设置为周期边界, 固体材料选为铝合金。选用标准湍流模型, 内部为不可压缩稳态求解, 选择二阶迎风差分格式和Simple求解算法[7]。

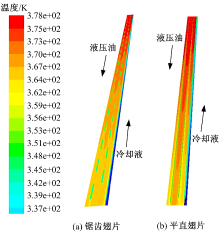

为了比较两种不同翅片结构的散热效果, 在相同边界条件下进行仿真对比, 液压油入口流速均为0.5 m/s, 入口温度为105℃; 冷却液入口速度为0.8 m/s, 入口温度为50 ℃, 仿真结果如图6所示。由图6可知:冷、热流体逆向流动, 两种不同翅片结构的散热单元温度变化趋势相同, 液压油沿着流动方向温度逐渐降低, 通过翅片和中间的隔板实现冷、热流体间的流-固耦合传热, 紧邻翅片区域流体的温度明显低于其他区域, 表明翅片的扰流作用和散热效果非常明显; 冷却液沿着流动方向温度逐渐升高, 但变化不明显。锯齿翅片单元出口温度为78℃, 温度下降了27℃, 满足装载机正常工作时液压油的温度要求。平直翅片单元出口液压油温度为90℃, 只降低了15℃, 不能满足工作需要。仿真结果表明锯齿翅片的换热效率比平直翅片要高, 为了保证液压系统正常工作, 故油道内部选择锯齿翅片。

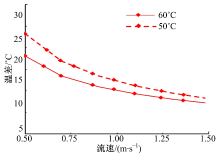

为了研究冷却液的温度对散热效果的影响, 分别对冷却液温度为50 ℃和60 ℃的两种情况进行了仿真分析, 冷却液流度为0.8 m/s, 液压油入口温度为105 ℃, 液压油不同速度下的散热效果如图7所示。由图7可知:冷却液温度为50 ℃时, 随着液压油流速的增加, 沿程温差逐渐减小, 减小的速率逐渐变慢, 为了保证散热功率的要求, 流速不要超过1 m/s; 冷却液温度为60 ℃时, 变化规律与50 ℃的一致, 为了保证散热功率的要求, 流速不要超过0.75 m/s; 液压油流速越高, 冷却液温度对散热效率的影响越小。

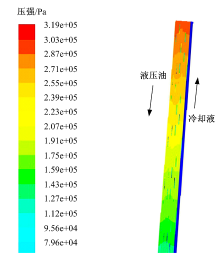

为了保证匹配的散热器工作的可靠性, 需要对其进行耐压特性核算。由于平直翅片不能满足散热需求, 故只对锯齿翅片计算模型进行核算。同时, 散热器内部流量最大时内部压强最高, 故只对铲土工况下液压油流量最大时进行核算, 入口温度为105 ℃, 仿真结果如图8所示。由图8可知:散热器内部液压油一侧入口处压强最高, 为319 kPa, 由于锯齿翅片的扰流作用使得压强沿流动方向梯度变小, 出口处由于连接液压油油箱, 所以压强较低(约为127 kPa), 沿程压降为192 kPa; 冷却液一侧压强较低, 压强变化较小。周期单元内部最大压强小于《板翅式换热器技术条件》中规定的液压试验值1.6 MPa, 所以为装载机液压系统匹配的板翅式散热器可靠性符合规定要求。

流体的不均匀流动会使换热效率降低, 流动阻力加大, 因此流体的不均匀分配是个不容忽视的问题。流动的均匀性主要与入口的结构有关, 合理的入口结构能够使流量分配均匀, 达到最佳散热效果。许多学者已经对板翅式散热器内部的流动均匀性和导流片的结构进行了试验研究[8, 9], 但对冷却液的流动均匀性的研究较少, 故本文对冷却液的流动均匀性进行了仿真研究。散热器的冷却液采用定量泵驱动, 固定流量约为4.2 m3/h。为了评估流量分配的均匀程度, 引入流量分配均匀性系数的表达式[9, 10, 11]:

式中:U为均匀系数, 其值越小, 均匀性越好; n为通道数; qi为第i通道的质量流率; q为n个通道的平均质量流率。

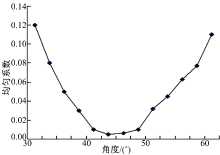

每两层板翅之间的流动区域被导流片划分成6个流动区间, 导流片的角度对流量分配有着至关重要的影响, 导流片的角度α 与均匀系数U的关系曲线如图9所示。从图9可知:均匀系数随着角度的增大先减小后增大, 大致呈二次函数关系, 当导流片的角度为45° 时, 均匀系数最小, 此时各层之间冷却液的流动均匀性最好, 各层冷却液流量差别最小, 换热效率最高。导流片角度为45° 时的速度和压强仿真结果如图10所示。由图10(a)可以看出:冷却液流经导流片后, 速度有所降低, 不同流道内流动速度相同, 速度矢量密度相同, 表明各个流道流量分配均匀, 导流片的分流效果较好。

由图10(b)可以看出:入口处各个流道内压强变化较大, 经过导流片后各个流道内压强分布趋于相同, 导流片的分流效果较好, 使得各个流道内冷却液流动均匀, 达到最佳散热效果。

(1)通过对装载机在铲土工况下液压系统的热特性试验, 发现液压系统油温过高, 为液压系统匹配了一款散热效率更高的液冷型板翅式散热器。

(2)基于三维流场理论, 采用数值模拟的方法对单元体内不同翅片的散热效率进行了仿真, 仿真结果表明:锯齿翅片散热效率更高, 故为散热器匹配锯齿翅片。

(3)散热器内部最大压强为319 kPa, 满足可靠性要求。导流片角度为45° 时导流效果最佳, 流动均匀性最好。仿真结果对装载机散热系统的设计和结构优化具有指导意义。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|