作者简介:刘飞(1984-),男,讲师,博士研究生.研究方向:车辆传动理论与技术.E-mail:liufei2007186@163.com

为了在设计阶段为预估综合传动装置装配可行性分析提供一种途径,基于虚拟现实技术搭建了综合传动装置交互装配的视景仿真平台,建立了虚拟场景下的交互操作工具模型;研究了综合传动装置交互装配的混合包围盒碰撞检测方法、基于人机交互的路径规划技术;提出了基于装配特征要素重构的精确定位方法;最后,以某军用装甲车辆的综合传动装置为例,对交互装配技术进行了实例验证和分析,结果证明了本文技术的有效性。

A measure is quite necessary to provide an assembly feasibility analysis of integrated transmission in the design stage. A visual simulation platform is built with virtual reality according to the characteristics of complex product. A model of interactive operation tool is proposed with the data glove. Also a mixed bounding box collision detection method and path planning technology of human-computer interaction are investigated. The precise positioning method of part is developed based on the reconstruction of assembly feature elements. A type of armored integrated transmission is taken as an example to verify the proposed methods. Results show that the assembly feasibility analysis can be achieved by this integrated assembly technology at the design stage of complex product.

军用装甲车辆综合传动装置是集成大功率液力变矩器、行星式动力换挡变速箱、液压无级转向、电液自动操纵于一体, 实现动力换挡和无级转向。综合传动装置是军用履带车辆的重要组成部分, 对车辆的整体性能起着重要的作用[1, 2, 3]。综合传动装置传统的整体研制过程一般采用结构设计-工艺分析-试制-装配-试验-改进设计-试制-试验的多循环设计流程, 由于综合传动装置系统的复杂性和结构紧凑性, 采用多循环的设计流程模式使产品研制周期长, 在设计阶段难以对装配可行性进行有效的评估。目前, 对车辆在设计阶段的装配可行性研究主要集中在基于CAD软件的装配仿真等方面[4, 5, 6, 7, 8, 9, 10, 11]。基于CAD软件的装配仿真主要以应用CAD软件进行零件的装配分析, 无法保证装配仿真的物理真实性和有效性, 在实际工程应用中具有一定的局限性。

本文以虚拟现实技术为基础, 搭建交互装配的视景仿真平台, 建立满足综合传动装置交互装配需要的多模式虚拟环境和交互装配工具模型; 根据综合传动装置的结构特点, 对交互装配过程的零件实时碰撞检测方法、路径规划技术, 精确定位方法等进行研究, 结合某型号军用装甲车辆综合传动装置, 对交互装配技术研究内容进行实例验证, 为综合传动装置的装配可行性分析提供一种有效的方法。

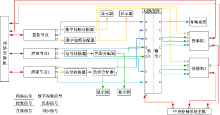

在综合传动装置交互装配过程中, 由于零件众多, 其模型的面片数量巨大, 单机的渲染帧率约2~6帧[12], 无法满足交互操作的要求。因此本文建立了基于计算机集群(PC-Cluster)和高速局域网控制架构并行渲染的视景仿真平台, 如图1所示。根据渲染节点的渲染能力将渲染任务分配到各渲染节点进行渲染, 然后渲染节点将渲染图元传送到相应的图像处理节点, 最后对图像进行拼合、几何校正等处理后输出到显示系统, 实现图形的实时绘制与处理。

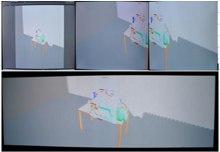

图2为仿真平台运行效果图。根据主、 被动立体显示技术的特点及应用范围, 应用先进的光谱立体显示技术, 通过几何校正、同步控制等系统技术, 建立了沉浸式双通道立体投影系统, 实现了综合传动装置1∶ 1比例的模型的立体显示。图2表明, 本文所搭建的交互装配视景仿真平台能满足综合装置交互装配要求的高度沉浸感、可视化的场景交互、图形绘制与处理等特点。

在产品的实际装配过程中, 人手是实施装配的重要载体。数据手套为交互装配系统提供了一种重要的交互方式。在虚拟环境中, 手的交互操作通过数据手套将手的状态信息输入到交互系统中, 由交互系统中生成的虚拟手跟随手的运动在虚拟环境中完成各种交互操作。

为实现交互装配工具在虚拟环境中的操作, 首先实现了虚拟环境中虚拟手的建模, 结合光学跟踪装置实现装配工具在虚拟环境的建模及运动。图3为虚拟手在虚拟环境中的模型。

在交互装配中, 当虚拟手抓取物体的同时, 需要及时判断手与物体之间的接触情况[13]。这种判断的依据就来自碰撞检测, 碰撞检测的目的是解决零件间相交性测试问题。目前, 许多学者都做了很多卓有成效的工作, 并提出了多种方法。综合起来, 两个几何模型间的碰撞干涉检测算法主要分为空间分解法和层次包围盒法[14, 15, 16]。其中, 层次包围盒算法计算简单、速度快, 但是精度不高, 尤其对于装配过程需要旋转操作时, 时常出现误判; 空间分解法虽然精度大大提高, 但数据结构比较复杂, 算法计算量过大, 从而影响实时性。

综合传动装置零件众多, 虚拟手需要抓取的零件数量较多, 为满足交互装配的碰撞检测的实时性和真实性要求, 本文提出了基于几何要素的混合碰撞检测方法。基于几何要素的混合碰撞检测方法根据空间距离和装配约束等因素的不同, 采用不同的碰撞检测方式, 对于没有装配约束存在的零部件之间只进行简单快速的包围盒碰撞检测, 而对于发生装配约束的零部件之间, 获取参与装配约束的几何要素, 并利用几何要素进行碰撞检测, 其中包括几何面与包围盒之间的碰撞检测和不同零部件上的几何面之间的碰撞检测, 如图4所示。能有效地提高碰撞检测效率, 从而满足虚拟装配环境的实时性和真实性。

其具体计算过程如下。

首先, 对于虚拟手与零件间碰撞检测, 将虚拟手的多个面片与零件的面片进行平行的碰撞检测。在虚拟手处于交互装配状态时, 系统实时检测虚拟手是否与装配对象(零件以及装配体)发生碰撞, 如果碰撞, 则拾取装配零件, 该装配对象跟随虚拟手运动。为防止虚拟手抓取零件时产生穿透现象, 影响交互装配的真实感, 本文采用了基于几何面片的预定距离限制算法, 当虚拟手运动到与零件一定距离时, 限制虚拟手在该运动方向上的运动, 避免穿透物体。当虚拟手抓取零件到合适位置与另外的零件进行装配时, 零件间采取精确碰撞检测分析, 提高交互装配的精确性。对于发生装配约束的零件之间, 获取参与装配约束的几何要素, 并利用几何要素进行碰撞检测, 其中包括几何面与包围盒间的碰撞检测和不同零件上的几何面之间的碰撞检测以完成交互装配。交互装配时的碰撞检测过程如图4所示。

本文研究了基于人机交互的路径规划方法, 即在交互装配环境下, 通过数据手套等设备在虚拟环境下, 对零件模型进行抓取、装配、释放等一系列操作时, 通过零件模型在空间中经过的一系列点或曲线的生成与显示, 形成零件的装配路径。使装配设计人员在可视化的环境下对综合传动装置的三维模型进行交互式的预装配, 并以此分析车辆传动系统零件的装配路径干涉情况。

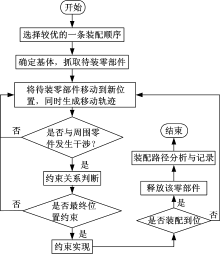

基于人机交互的装配路径规划流程如图5所示。

虚拟环境中装配轨迹常用一系列离散点或是曲线生成与显示, 本文为更好地实现人机交互过程装配路径的生成与显示, 采用网格路径求解器计算轨迹曲线, 通过确定求解器中的零件目标和目标位置参数, 获得待装配零件实时位置点和初始位置点, 计算两点间的距离; 经过障碍物判断, 通过障碍图层的参数保证获得没有穿透现象的正确路径曲线, 创建两点间的路径曲线。

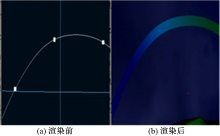

同时, 本文应用渲染引擎进行效果渲染, 将得到的路径轨迹曲线进行可视化渲染绘制, 使交互过程中零件移动所经过的轨迹可以实时地生成并渲染显示出来。交互装配环境中, 某零件装配路径曲线的渲染前后对比如图6所示。

在交互装配环境中, 设计人员通过数据手套、立体眼镜和位置跟踪设备等交互设备来操纵零件模型, 零件模型在交互环境中位姿的实时改变具有一定的模糊性和不确定性, 需要通过一定的方法来辅助设计人员在装配过程中精确地将零件装配到目标位置, 精确定位技术的研究可实现零件在交互装配环境下按照一定位姿完成装配体的装配[17]。

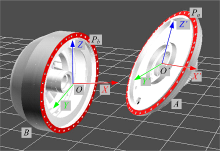

目前交互装配的定位方法主要有基于碰撞检测的定位方法、近似捕捉定位方法[18, 19]。基于碰撞检测的定位方法通过对装配过程中的实时碰撞检测和力反馈设备来实现。在操作过程中碰撞发生后, 根据碰撞几何面产生一定的作用力, 并通过力反馈设备限制用户手的运动, 使得用户的运动不会违反零件的约束, 最终完成定位操作。该方法需要大量的分析计算, 系统的实时性要求较差, 难以满足精确定位要求; 近似捕捉定位方法假设待装配零件在装配体中的最终位姿已知, 在虚拟装配过程中, 系统实时检测零件的当前位姿和最终定位位姿之间的偏差, 当偏差到达给定的误差范围时, 系统自动将零件的位姿调整到最终装配位置。其易于实现, 但需已知最终装配位置, 不符合实际装配过程。因此, 本文提出了基于装配特征要素重构的精确定位方法, 利用从CAD模型中获取的参与装配的特征要素信息, 在交互装配环境下进行重构, 再利用这些具备装配关系的要素进行定位。基于装配特征重构的精确定位方法是在装配特征重构的基础上, 识别出每个几何面的当前位置和方向, 系统实时计算几何面之间的方向和距离, 当两几何面被识别出存在几何约束时, 构造位姿变换矩阵, 求出待装配的位姿变换矩阵, 然后对待装配进行位姿变换, 调整到几何要素约束的位置, 实现精确定位, 避免了求解非线性方程组的复杂计算, 容易实施。能有效地满足虚拟装配的实时性要求, 符合实际装配过程。其实现原理如图7中所示的某综合传动装置中液力变矩器交互装配的精确定位过程所示。

| 图7 基于装配特征的某液力变矩器装配过程示意图Fig.7 Schematic diagram of assembly process of ahydraulic torque converter based on assembly features |

在获取装配基体和待装配的装配特征基础上, 图7中红色环面即为参与装配的两个约束面。将坐标系定义在基体件B上, 并使基体固定不动; 待装A件上定义对象坐标系为O'X'Y'Z', 由于待装配件A可在装配过程中进行平移、选择等操作, 坐标系O'X'Y'Z'在基体坐标系下能够不断变化, 将坐标系O'X'Y'Z'在OXYZ下的位置和方位记为(x0, y0, z0, θ , φ , γ )。若件A上的Pa面与基体件B上的Pb面存在共面约束, 设Pa面所在的平面为ax+by+cz+d=0, 用矩阵形式可表示为:

将该平面通过矩阵变换得到Pb面, 则Pb面的矩阵表示为:

式中:Mtrans为坐标变换矩阵。

在待装配件A移动并靠近基体件B的过程中, 若A与B上的Pb面发生碰撞, 计算发生碰撞的三角面片的法线夹角。若夹角为0, 则说明A件与B件在Pb面上实现了共面约束。否则, 需对A件进行旋转操作, 从而实现共面约束。

发生干涉的两个三角面的交点为A(xa, ya, za), 两个三角面片的法线与(X, Y, Z)轴的夹角分别为(σ , ζ , τ )、(α 1, β 1, γ 1), 约束面与(X, Y, Z)轴的夹角分别为(α 1, β 1, γ 1)、(ω , ξ , ψ ), 求解出的变换矩阵Mtrans为:

式中:

其他类型的几何要素间的约束也通过坐标变换实现, 最终实现零件的精确定位。

本文通过高性能的图形工作站、两通道光谱立体投影机、信号交换设备、人机交互设备等, 实现了交互装配视景仿真平台的硬件系统搭建。系统的软件应用Pro/E等建模软件、3Dmax、OSG等图形渲染工具、Virtools软件开发包, 以VC++为工具来实现车辆综合传动装置的交互装配。

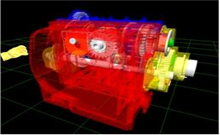

本文以某综合传动装置为应用对象, 对交互装配的相关技术进行验证。交互装配时, 设计人员通过光谱立体眼镜观察交互装配场景, 通过操作数据手套、应用光学跟踪设备等获取操作者手的运动以及手指状态的变化, 驱动虚拟手对零件的交互操作。某综合传动装置交互装配过程中零件碰撞检测过程如图8所示。

| 图8 某综合传动装置交互装配中碰撞检测过程Fig.8 Collision detection process of a vehicle integrated transmission system in interactive assembly |

当虚拟手抓取和拖动物体时, 虚拟手与零部件模型之间的碰撞检测能够在10 ms内完成, 系统不存在任何的滞后感, 显示流畅, 完全能够满足综合传动交互装配的实时性要求。交互装配时虚拟手没有穿透虚拟物体, 基于预定距离的限制算法起到了较好的控制作用。

交互装配过程中, 零件的移动轨迹由网格路径求解器生成, 并用渲染引擎进行了渲染, 综合传动装置中液力变矩器的装配路径显示如图9所示。

| 图9 某综合传动装置中液力变矩器装配路径显示图Fig.9 Assembly path display of hydraulic torque converter in a vehicle integrated transmission system |

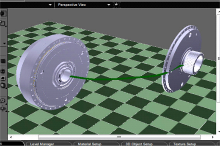

通过基于装配特征要素重构的精确定位方法, 从CAD模型中获取的参与装配的特征要素信息, 在交互装配环境下进行重构, 再应用这些具备装配关系的要素实现零件的精确定位, 完成综合传动装置的装配。某综合传动装置交互装配过程如图10所示。

(1)在分析综合传动装置结构特点的基础上, 搭建了基于计算机集群控制架构的视景仿真平台。通过应用先进光谱立体显示技术、混合几何校正、同步控制等系统技术, 实现了综合传动装置交互装配视景仿真平台的运行。

(2)根据综合传动装置的结构特点, 本文提出了一种满足实时性与精确性要求的混合碰撞检测方法, 有效地满足零件众多的综合传动装置交互装配的实时性和精确性要求; 分析了交互装配路径的生成及显示方法, 较好地实现了装配路径的渲染。

(3)本文提出了基于装配特征的精确定位方法, 利用装配特征要素信息, 实现了零件的精确定位。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|