作者简介:刘国君(1972-)男,副教授.研究方向:压电驱动及微流控.E-mail:gjliu@jlu.edu.cn

为提高微尺度下不同反应物的混合效率,针对Y型脉动微混合器结构与工作参数对其混合性能的影响展开优化研究。采用仿真分析对微混合器流道截面尺寸、入口夹角、入口流量及脉动频率进行了优化分析,优选出最佳结构和工作参数,并以此制作试验用系统样机;利用化学反应探针法,通过检测可控合成后的金纳米粒子大小及分布情况,综合评估其混合性能。试验结果表明:Y型脉动微混合器的截面尺寸、流道夹角在入口流量及工作频率一定的条件下存在一个最优值,入口流量及工作频率是一对相互影响的重要工作参数,一定的流量对应一个最佳混合频率。

In order to improve the mixing efficiency of different reactants in microscale, a study on optimization of the structure and working parameters of the Y type pulsing micro mixer is conducted, in which the effects of the structure and parameters on mixing performance are taken into consideration. By simulation analysis, the channel section size, entrance angle, entrance flow rate and pulsation frequency are optimized. Based on the optimized structure and working parameters, a test prototype was made in lab. Using chemical reaction probe method, the prototype is tested. After detecting the size and distribution of gold nanoparticles by controllable synthesis, the mixing performance is evaluated synthetically. The test results indicate that when the entrance flow rate and working frequency are ascertained, there exist corresponding optimum values of the section size and flow rate of the Y type pulsing micro mixer. The entrance flow rate and working frequency are important parameters which influence each other. A certain flow rate corresponds to an optimum mixing frequency.

微混合器用于实现不同反应物在微尺度条件下的充分混合, 在微量分析化学、生物芯片、微化工系统中应用越来越广泛[1]。根据是否需要外部能量诱发混合, 微混合器通常分为两种:主动混合器和被动混合器[2]。被动微混合器通常采用具有复杂几何结构的通道来形成混沌对流, 增加微流体间的有效接触面积, 增强其分子扩散和对流, 从而提高流体混合效率; 其加工难度大, 混合时间和混合距离长, 混合效率低。主动混合方式在外部能量的诱发混合下, 易产生紊流(即湍流)或混沌流, 混合效率高于被动混合, 混合时间短, 可控性好[3, 4, 5]。国内(大陆地区)有关微混合器的研究起步较晚, 微混合器的研究多以被动微混合器为主[6, 7]。在微混合器的应用方面, 大多仍采用注射泵驱动, 连接被动式混合器, 依靠层流扩散原理进行混合, 混合效果差、时间长、可控性差。近年来, 随着MEMS技术的不断发展, 脉动式主动混合器显示出混合方式的先进性。2009年中国科学院广州能源研究所徐进良等[8, 9]在国内第一次报道了脉动流动强化微混合的研究。2010年日本研究者Sugano等[10]利用脉动混合器开展金纳米粒子粒径可控合成的研究, 显示了脉动混合方式在可控混合方面的优势。

对于常见的Y型(或T型)微混合器而言, 虽结构简单, 制作工艺相对成熟, 但评估其混合效率及综合性能仍需要大量的理论及试验研究。流道长度、混合角度、水动力直径、雷诺数、体积流量以及流体的脉动参数等因素均影响着微混合器的混合效率[11]。而国内外有代表性的研究方法通常采用数值建模, 设计相关数值运算算法, 结合CFD模拟, 将流场情况(如速度、混合模式、浓度分布等)可视化, 进而优化相关结构与工作参数[12]。在后续试验研究中, 常使用激光感生荧光法、粒子图像测速优化技术对流场的浓度和速度进行可视化及定量表征[13]。而对于有反应物合成的微反应器, 常利用透射电镜、波长色散X射线荧光光谱仪等技术手段对纳米粒子的成分、尺寸及尺寸分布进行表征[14]。最终通过试验结果来进一步验证其研究的有效性。

本文在提出一种压电驱动式脉动微混合系统的基础上, 围绕Y型微混合器的结构与工作参数对微混合器混合性能的影响展开优化工作, 并利用化学反应探针法通过金纳米粒子的可控合成实验验证本文工作的有效性和可行性。

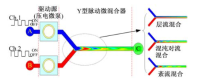

图1为脉动微混合系统的工作原理简图。系统包括驱动源(压电微泵)、Y型微混合器两部分。两个结构与功能完全相同的压电微泵, 为Y型微混合器提供流量、频率及相位可调的脉动式混合源, 从而提供包括紊流在内的多种不同混合模式, 实现一定范围内的混合效果可控。其中, 两个压电微泵输入方波信号, 且相位相差180° 时, 两种待混合溶液在微混合器的输入端实现脉动交叉式输入, 可增大两种液体的接触面积和接触机会, 有利于液体充分、均匀混合和反应。而在压电微泵性能, 即:输出流量范围(如0~5 mL/min)、工作频率范围(如20~500 Hz)确定后, Y型微混合器的结构参数优化将是实现混合可控的重要工作。

Y型微混合器结构示意图如图2(a)所示。两流体分别由流道入口1、2泵入混合器, 在混合器的主流道内完成混合或反应, 混合或反应后的液体由混合器出口流出。混合器主要结构尺寸包括:入口流道长度S, 两入口流道间的夹角θ , 主混合流道长度L, 流道宽度W, 流道深度H。坐标系统的原点设定在两入口通道结合的中心, x方向为主流方向。流道1、2入口处流体速度的波形图如图2(b)所示。速度幅值v1=v2=v, 周期为T, 相位差180° 。

两种待混合的液体在微混合器内流动混合情况直接影响最终的混合效果。为充分了解混合器内两种液体的流动混合情况, 下面以混合器内壁为边界, 以混合流道内的两种混合流体为研究对象, 并假设两种流体都为不可压缩的牛顿流体, 可互相渗透、充分互溶, 忽略化学反应, 忽略重力场的影响, 考虑在微尺度下雷诺数较小, 流动为层流状态, 两种流体入口速度幅值相同, 无相对滑动的特点, 建立如下两相流体动力学模型[7, 15]。

(1)基本控制方程

连续方程:

动量守恒方程:

第二相体积分数方程:

式(1)(2)(3)构成了求解两相体积分数和混合流体速度的基本控制方程组。其中:ρ m为两流体相混合密度, ρ m=α 1ρ 1+α 2ρ 2;

(2)边界条件:

壁面处:速度为无滑移边界条件, 体积浓度为不可渗透边界条件。

入口1:

(

v1x=

v1y=

入口2:

(

v2x=

v2y=

式中:v1x、v1y、v1z分别为流体相1三个方向的分速度; v2x、v2y、v2z分别为流体相2三个方向的分速度; T为脉动周期; v为速度幅值。

出口:完全发展边界条件, 即

(3)初始条件:

全部通道内

微混合器内流体混合过程数值计算采用Fluent软件完成。通道流体采用结构化网格划分, 单元类型四边形。由于两种流体汇合区域的流场变化较大, 所以在流体初混合区域进行网格加密。根据上述建立的流体动力学模型设置多相流模型、边界条件和初始条件, 假定两种混合流体物性一样, 可充分互溶, 密度为103 kg/m3, 运动黏度为10-6 m2/s。压电微泵工作频率为200 Hz, 因此入口脉动速度周期T为0.0005 s, 微泵输出流量为4 mL/min, 两入口流道长度S为3 mm, 主混合流道长度L为11 mm。采用控制容积法和二阶迎风差分格式进行方程离散和瞬态求解, 计算残差小于10-5。

为了量化混合效能, 引入混合度σ 做为评价指标, 它反映两流体相混合的均匀程度[8, 16], 其表达式如下:

式中:α ki是k相流体在计算节点i处的体积分数;

由表达式可知, 混合度的值在0到1之间, 其值越大表明混合均匀程度越高。当混合度σ =1时, 两相流体处于完全混合状态, 但这只是一种理想状态, 实际混合强度很难达到98%。

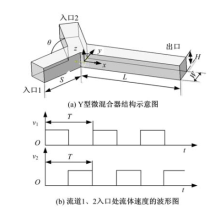

(1)不同截面尺寸对混合效果的影响

如表1所示, 截面尺寸W× H取四组参数, 入口流道夹角θ 为90° , 由于压电微泵输出流量一定, 入口处两流体相流动的速度幅值将随截面尺寸变化而变化。图3显示了不同截面尺寸时流体相1在流道内的体积浓度分布数值模拟结果。不难看出最小截面0.2 mm× 0.2 mm混合效果较差。主要因为在同样的入口流量、同样的频率条件下, 横截面积越小流体流动速度越大, 一个脉动间隔内流入流体的长度越大, 两流体相接触面积越小, 所以混合效果差。截面尺寸为0.3 mm× 0.3 mm、0.4 mm× 0.4 mm、0.5 mm× 0.5 mm时混合效果较好, 为进一步寻出最优尺寸, 分别计算出三种截面尺寸、不同截面处的混合度值, 如表2所示。仿真结果显示:当截面尺寸为0.4 mm× 0.4 mm和0.5 mm× 0.5 mm时, 混合效果较好, 基于节约资源和微小剂量的混合目的, 最终选择0.4 mm× 0.4 mm为最优截面尺寸。

| 表1 截面尺寸及对应的入口流速幅值 Table 1 Section size of micro-channel and corresponding velocity amplitude of entrance |

| 表2 不同截面尺寸、不同截面处流体相1的σ 值 Table 2 Mixing degree of fluid phase 1 for different section size and location |

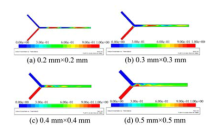

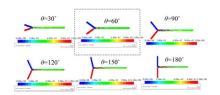

(2)不同入口流道夹角对混合效果的影响

设定截面尺寸为0.4 mm× 0.4 mm, 其他条件不变, 改变两入口流道的夹角θ , 进行模拟计算。图4显示了当入口流道夹角不同时流体相1在流道内体积浓度分布模拟结果。表3显示了流道夹角不同时主混合流道不同截面处的混合度值。可看出, 3个截面的混合度都随着夹角的增大先增大后减小, 当流道夹角θ =60° 时混合度具有最大值, 并且当夹角为60° 时, 3个截面的混合度都大于0.9, 混合效果良好。从图4显示的浓度分布情况也可以明显看出:当流道夹角θ =60° 时, 流体相1的体积浓度在主流道内成弹状分布, 相比其他角度的层状分布, 混合效果更好。因此60° 是最佳流道夹角。

| 表3 不同流道夹角、不同截面处流体相1的σ 值 Table 3 Mixing degree of fluid phase 1 for different flow angle and location |

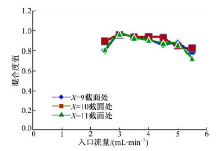

(1)不同入口流量对混合效果的影响

设定混合流道夹角60° , 工作频率200 Hz, 改变Y型微混合器的入口流量, 其模拟仿真结果如图5所示。分析关系曲线可知, Y型微混合器的混合度先增大后减小, 最佳入口流量值为3.0 mL/min, 此时混合度达到0.96, 已经接近完全混合。

| 图5 流道不同截面处混合度与入口流量关系曲线Fig.5 Relation curve between inlet flow rate and mixing degree in different section of micro-channel |

(2)不同工作频率对混合效果的影响

为研究脉动频率对混合效果的影响, 设定入口流量为4 mL/min, 分别对50~350 Hz范围内驱动源脉动频率(即工作频率)对混合效果的影响进行了Fluent仿真, 仿真结果及相关混合度与工作频率关系曲线如图6所示。分析相关数据可知:在入口流量一定的条件下, 随着工作频率的增大, 混合度值先增大后减小, 当频率为300 Hz时, 混合度值约为0.97, 接近完全混合。

为检测Y型脉动微混合系统的综合混合性能, 采用化学反应探针法进行了部分试验。试验原理如下:在液相法制备金纳米粒子的试验中, 两种反应物的混合速度和质量直接影响合成后金纳米粒子的粒径大小、分布及形貌, 其中混合效率越高, 合成的粒子大小越均匀[17, 18]。通过检测合成后金纳米粒径大小及分布情况, 来综合评估其混合性能。

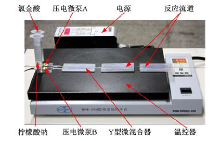

参数优化后的Y型微混合流道在实验室采用PDMS制作完成, 并与玻璃封装后制成完整微混合器。混合驱动源则采用实验室研发的较为成熟的压电微泵, 为混合系统提供的入口流量为0~4.5 mL/min、频率为20~500 Hz的脉动混合源。

试验试剂及条件如下:1 mM氯金酸和1.5 mM柠檬酸钠溶液、去离子水、CTAB、可控温加热平台、电源控制器; 混合及反应温度均为100 ℃。实验方案照片如图7所示。

图8为合成后金纳米粒子的电镜照片, 300 Hz条件下合成的金纳米粒子粒径为(21.6± 4.83) nm; 200 Hz条件下合成的金粒子粒径为28.6± 5.47 nm; 100 Hz条件下合成的金粒子粒径为25.8± 6.08 nm。其中, 300 Hz条件下因混合效率最高, 混合时间最短, 合成的粒子粒径偏小, 粒径分布偏差也较小, 表现出较好的单分散性。上面的试验结果同前期仿真分析的结果基本相符。试验结果也进一步验证了文中对Y型微混合器结构与工作参数的优化研究是有效的。

| 图7 化学反应探针法检验混合器综合性能的试验照片Fig.7 Photo of testing comprehensive performance of mixer using chemical reaction probe method |

(1)Y型脉动微混合器流道截面尺寸在入口流量及脉动混合频率一定的条件下存在一个最优值, 此时混合距离最短, 混合度最高。低于或高于这个值, 脉动混合效果较差。

(2)Y型脉动微混合器的入口流量及脉动频率是一对相互影响的重要工作参数, 欲实现最佳的混合效果, 一定的流量对应一个最佳混合频率, 同样, 一定的脉动混合频率对应一个最佳入口流量。

(3)化学反应探针法可以较好地评估不同Y型微混合器的综合混合性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|