作者简介:谷诤巍(1970-),男,教授,博士.研究方向:板料成形.E-mail:wg0919@126.com

以防撞梁热冲压模具冷却系统作为研究对象,依据对流传热及流体原理,结合边界层理论对冷却系统传热进行分析,提出冷却系统设计方案,利用Fluent软件模拟模具冷却效果,优化冷却系统直至模拟结果满足要求并通过试验加以验证。结果表明在模具设计中,管道半径 R越大,管道侧壁间距 L、管道顶部至模面的垂直距离 H越小,板料冷却速率越大,其中 H对于模具冷却速率的影响较大, L对于最大温差影响较大。通过对 R、 L、 H的选择与局部调整使板料在均匀冷却的前提下完成马氏体转变。此外,冷却系统的设计还需保证模具的结构强度以及长期工作中能够保持热稳定性。

Taking the cooling system of anti-collision beam hot stamping die as the research object, the heat transfer in this system is analyzed based on the convection heat transfer and fluid principle combined with the boundary layer theory. A design scheme of the cooling system is put forward, and its cooling effect is simulated using software Fluent. The cooling system is numerically optimized until the simulation results meet the design requirements. Experiment is carried out to verify the numerical optimization. Results show that in the die design, larger pipe radius ( R), smaller pipe sidewall spacing ( L), and smaller vertical distance between pipe top and die surface ( H) lead to larger sheet metal cooling rate. Among them, H has larger influence on die cooling rate and L has larger influence on the maximum temperature difference. The martensitic transformation of the sheet metal is realized under the premise of uniform cooling by partial adjusting parameters R, L and H. Furthermore, in the design, the structural strength and thermal stability of the cooling system for long-term work are considered.

热冲压成形过程中模具的冷却效果对于热冲压件的力学性能及生产效率起决定作用, 因此, 热冲压模具冷却系统的研究具有重要意义。针对热冲压模具冷却系统, 国内外学者利用理论解析、数值分析及试验等手段进行研究, 一般针对U形件模具研究较多[1, 2]。本文则针对W形件模具冷却系统进行研究, 着重研究防撞梁热冲压模具的冷却系统, 依据对流传热及流体原理, 并利用FLUENT软件进行数值分析, 对模具冷却系统进行设计优化直至满足要求。

对于模具与板料之间、模具内部而言主要以热传导方式传递热量, 由傅里叶定律式(1)可知, 其他条件不变, 温度梯度越大, 传热速率越大。

式中:Q为传热速率, W; A为传热面积, m2; λ 为导热率, W∕ (m· K); dt/dx为沿x方向的温度梯度。

在热冲压冷却过程中, 对流传热的驱动力在于管道壁与水流的温差, 得牛顿冷却公式:

式中:Δ t为对流传热温差, ℃; α 为对流传热系数, W∕ (m2· K)。

由牛顿冷却公式可知, 增大温差可有效提高对流传热速率。

此外, 在一定范围内, 水流速率越大, 传热速率越大。当水流速率达到临界流速后, 水流速率的增加对于冷却效果无明显影响[3]。选择高于临界流速的水流速度10 m/s。

引入雷诺数(Re)定义

式中:v为管道内流体的截面平均流速, mm/s; d为管道内径, mm; ρ 为流体的密度, kg/m3; μ 为流体的动力黏度, Pa· s。

计算得Re≥ 10 000, 模具内冷却水流动状态为湍流。

水在模具管道内流动, 在紧靠管道表面形成流速从零急剧增加到与管道内来流同数量级的薄层, 称为边界层[4]。

可将边界层的传热视为单层圆筒壁的传热, 温度沿半径方向变化, 等温面为同心圆柱面, 设圆筒内半径r1、外半径r2、内壁温度t1、外壁温度t2、导热率λ 、边界层厚度δ 一定, 在半径r处取厚度dr的薄层, 若管道长度l, 则由傅里叶定律得:

分离变量, 进行积分, 得:

求解积分并移项, 得:

其他条件一定时, r1增大, r1+δ 增大, 管道面积增大, 传热速率Q增大, 由牛顿冷却定律可知对流传热速率也增大, 由此可知增大管道半径可显著提高模具的冷却速率。

鉴于模具的冷却属于热传导与对流换热共同作用, 热冲压模具中管道设置需遵循以下要求:

(1)速度与温度梯度的提高可明显提高换热速率, 设计模具时应尽量提高水流速度使之高于临界流速; 由于生产中用水多为常温, 应尽量减小管道至型面距离以提高温度梯度。

(2)增大管道半径有助于提高传热速率, 因此管道设计时, 应在条件允许的范围内选用较大的管径。

(3)其他参数一定时, 较小的管道间距有助于增加水与管道的接触面积, 因此应选择较小的模具间距。

由于流动为不可压缩流动且速度远小于声速, 其控制方程组如式(7)(8)(9)所示。

连续性方程

动量方程

能量方程

式中:u、v、w分别为x、y、z方向的速度; cp为水的比热容; E为能量; λ 为水的热导率; v为水流速度; p为水压; ρ 为水的密度; μ 为水的动力黏性系数。

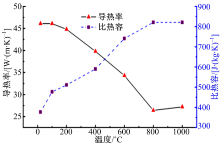

本文中分析的防撞梁见图1。模具的冷却方式为水冷。模具材料为Cr7V, 板料材料为22MnB5。Cr7V的cp=461 J/(kg· K), 导热率λ =38 W/(m· K), 板料热学性能如图2所示[5]。模具与板料之间的换热系数h1=4500 W/(m2· K), 板料与空气的换热系数如图3所示[6]。由牛顿冷却公式计算得模具冷却管道水与模具之间对流换热系数约为30000 W/(m2· K), 模具与空气的换热忽略。

在冷却过程中, 传热主要发生在模具与板料、模具与水、模具内部、模具与空气以及板料与空气之间[7]。考虑到从加热炉转移至模具以及冲压过程的热量损失, 板料初始化温度为850 ℃。周围环境温度为25 ℃。在水流入口处设置水流速度为10 m/s, 水温为20 ℃[8, 9], 凸凹模管道中水流方向相反, 以保证板料沿长度方向冷却均匀。

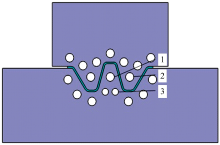

本文中选择防撞梁模具中的单个模块作为研究对象, 建立模型如图4所示。

采用GAMBIT建立模型, 在模拟运算中采用SIMPLE算法, 模拟选择N-S方程与k-ε 湍流模型。在模型导入FLUENT中运算时采用三维单精度运算。

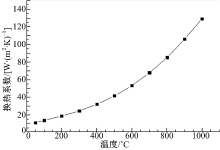

| 图3 板料与空气换热系数随温度变化曲线Fig.3 Heat transfer coefficient between sheet metal and air change along with temperature |

在热冲压模具的冷却系统中, 模具的冷却管道半径R、管道侧壁间距L、管道顶部至模面的垂直距离H参数的选择对板料冷却效果至关重要。由连续性方程可得:

式中:n为管道数量; v1为管道内水流平均速度, m/s; R为管道半径, mm; v0为入水口水流速度, m/s; A0为入水口面积, mm2。

取管道平均流速为v1=30 m/s。计算得n=9时, 应取R=4 mm; n=7时, 应取R=5 mm。因此对于管道尺寸应选择R=4或R=5。

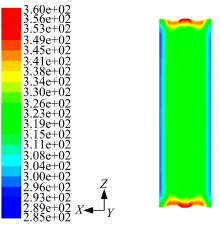

根据模具尺寸, 选取R、L、H参数并建立8组模型进行比较, 即Ⅰ :R=5, L=16, H=3; Ⅱ :R=5, L=16, H=6; Ⅲ :R=5, L=19, H=3; Ⅳ :R=5, L=19, H=6; Ⅴ :R=4, L=16, H=3; Ⅵ :R=4, L=16, H=6, Ⅶ :R=4, L=19, H=3, Ⅷ :R=4, L=19, H=6。模拟得钢板在模具中保压淬火10 s后模具与零件的瞬态温度分布如图5所示, 各方案中板料温度情况如表1所示。

| 表1 冷却10 s后8种方案的板料温度 Table 1 Temperature of sheet metal in 8 solutions after 10 s'refrigeration |

由表1可知, H、L一定时, R越大越有利于冷却; H、R一定时, L越小越有利于冷却; L、R一定时, H越小越有利于冷却。其中H对于模具冷却速率的影响较大, 而L对于最大温差影响较大。

尽管H对冷却速率影响较大, 但是出于结构强度与冷却效果的考虑, 应选择较大的R、H与较小的L参数, 选择H=6, L=16, R=5。其冷却10 s后板料温度云图见图6。要求在保证冷却速率的同时板料最大温差不超过10 ℃, 由于方案Ⅱ 中最大温差13 ℃依旧过大, 根据板料温度分布对模具部分管道R、H参数进行调整, 得改进后管道排布见图7。

| 图6 冷却10 s后方案Ⅱ 的板料温度云图Fig.6 Contours of sheet metal temperature after 10 s'refrigeration in solutionⅡ |

图7中管道排布左右对称, 管道1、2中H=10; 管道3中R=4。其余参数均不变。

根据图7中改进后的管道建立模型, 模拟得10 s后板料温度分布如图8所示, 板料冷却温度曲线如图9所示。

| 图8 修改后的模具冷却10 s后的板料温度云图Fig.8 Contours of sheet metal temperature after 10 s'refrigeration in modified die |

在板料完成马氏体转变的温度区间, 临界冷却速率为30 ℃/s[10]。由冷却曲线可知, 改进后的模具中板料在马氏体转变温度区间的冷却速率明显大于30 ℃/s。改进后的模具在冷却10 s后板料最低温度为317.5 K, 最高温度为326 K, 板料温度分布更趋均匀, 板料最大温差为8.5 ℃, 板料温度较低, 冷却效果良好, 满足模具冷却系统设计要求。

此外, 考虑到模具需长期工作, 需在多次冲压后保持热稳定, 即模具中冷却水能够及时带走积累的热量, 使模具温度保持稳定, 这里以10 s为一个周期进行冷却, 每隔10 s对板料温度850 ℃进行初始化, 每个周期开始时凸凹模的最高温度如图10所示。

由图10可知, 在连续进行多个周期后, 模具中凸凹模的最高温度保持在150~160 ℃, 温度稳定且不会对模具性能与精度产生明显影响。故该模具冷却系统设计满足要求。

根据优化设计后的管道设计加工的模具、冲压成形件及热冲压件微观组织如图11所示, 根据试验, 模具保压10 s后在本文优化设计的模块段, 板料最高温度为54 ℃, 最低温度为45 ℃, 板料为均匀马氏体组织, 在连续冲压10次后, 凸凹模最高温度分别为151 ℃、153 ℃, 由试验结果可知, 模具模块设计满足要求。

(1)在模具管道中R越大, L、H越小, 板料冷却速率越大, 其中H对于模具冷却速率的影响较大, L对于最大温差影响较大。

(2)通过对R、L、H的选择与局部调整可使优化设计后模具中成形件快速均匀冷却, 并通过试验验证了优化结果的可靠性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|