作者简介:张志强(1977-),男,副教授,博士.研究方向:高强度钢板冲压成形.E-mail:zhangzq@jlu.edu.cn

通过测量硼钢B1500HS淬火过程中板料和模具的温度变化曲线,结合有限元分析及反传热模型获得淬火过程中板料与模具间的界面热交换系数(IHTC)与温度的关系。结果表明:板料温度从770 ℃下降到200 ℃,IHTC的变化范围在1970~3960 W/(m2·K)之间。随着板料温度的降低,IHTC随之降低,但由于材料在410 ℃时发生奥氏体向马氏体的转变,相变潜热的释放导致IHTC不连续的现象发生。与以距离模具形面下方1 mm处作为淬火介质的环境温度相比,以模具形面处作为淬火介质的环境温度得到的IHTC分布规律同前者基本一致,但IHTC的数值较高。

Interface Heat Transfer Coefficient (IHSC) between blank and tools is the key factor to obtain the temperature field, stress and strain fields and microstructure distribution of boron steel hop stamping parts. By measuring the temperature changes of the blank and die in the process of quenching combined with finite element analysis and the inverse heat transfer model, the relationship between the interface heat transfer coefficient and temperature was obtained. The results show that IHSC ranges from 1970 W/(m2·K) to 3960 W/(m2·K) when the temperature of the blank decreases from 770 ℃ to 200 ℃. IHTC decreases as the temperature of the blank decreases. However, the release of latent heat during the transformation from austenite to martensite results in the discontinuity of IHTC at 420 ℃. The distribution of IHTC is almost the same under different environmental temperatures and quenching mediums. The IHTC values of the die surface temperature as quenching medium are higher than those at the location 1 mm below the surface of the die.

新一代汽车的发展趋势是节能、环保和安全, 这就迫使汽车制造商以获得新的产品性能为方向, 不断寻找新的加工制造工艺, 而超高强度钢板的热冲压成形技术, 是能够满足该种要求的一种新的成形工艺。该工艺首先将室温组织为铁素体和珠光体的硼钢加热到完全奥氏体化的状态, 然后进行成形并淬火处理, 在冷却速度大于27 ℃/s的条件下[1], 奥氏体完全转变为马氏体组织, 从而获得抗拉强度大于1500 MPa的零件。在热冲压成形过程中, 板料同模具间的热交换行为对零件的成形质量有着至关重要的影响, 尤其是对于要求定制性能的热冲压成形零件, 成形及淬火过程中要求不同的冷却速度, 热交换行为的影响更为重要。目前, 数值模拟技术在热冲压成形领域应用广泛[2, 3, 4, 5, 6, 7], 板料与模具间的界面热交换系数(IHTC)是其中关键的边界条件, 其准确程度直接影响模拟时温度场、应力应变场、组织分布的求解精度。

国内外学者对IHTC进行了研究, Tondini等[8]采用实验与数值模拟相结合的方法研究不同模具材料条件下硼钢淬火的IHTC。Abdulhay等[9]研究了在不同接触压力条件下的硼钢USIBOR1500P与模具的界面接触热阻。Merklein等[10]研究了定制性能条件下硼钢的界面热交换行为。李辉平等[11]利用自主开发的逆向传热软件对不同接触压力条件下硼钢B1500HS的IHTC系数进行了研究。

本文通过自行研制的热交换系数实验装置, 获取淬火过程中板料及模具的温度历史曲线, 采用反传热模型研究了IHTC与温度的关系, 为淬火过程换热系数研究以及温度场的预测提供指导。

反传热法是根据已知的或利用实验手段测得的物体内部某点上的温度及其随时间的变化规律, 通过求解导热微分方程获得物体表面综合换热系数[12]。对于非稳态导热问题其无内热源时的傅里叶导热微分方程为[13]:

式中:λ 为材料的热导率(W/(m· K)); ρ 为材料的密度(kg/m3); CP为材料的比热(J/(kg· K))。

淬火过程中, 对流换热边界条件为

式中:h为表面换热系数(W/(m2· K)); TW为工件表面温度(℃); TC为淬火介质温度(℃)。

本文采用Deform3d软件的Inverse heat transfer模块进行反传热的研究。其原理为首先需要设置反传热模型表面换热系数初值, 通过导热微分方程推算内部温度值, 然后采用优化算法根据推算值与实验测定值的差值不断修正设定值, 最终使推算值逼近测定值, 图1为反传热模型计算流程图。

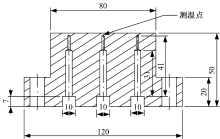

实验材料为厚度1.5 mm的无镀层硼钢B1500HS, 尺寸为108 mm× 10 mm, 在淬火实验过程中测量板料中心点的温度变化情况。模具材料为H13热成形模具钢, 为简化分析计算模型, 上、下模具均为长方体, 为得到模具在板料淬火过程中的温度曲线, 测量下模距形面1.0 mm处的温度, 如图2所示。

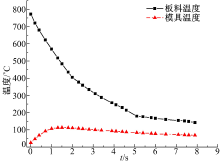

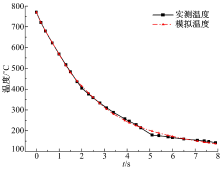

板料首先加热到850 ℃, 保温5 min, 初始淬火温度为772 ℃, 淬火时间为8 s, 接触压力为9 MPa。图3为淬火过程测量的板料与模具的温度变化曲线。从该曲线可看出, 在400 ℃左右, 板料的温度曲线产生了不连续现象。其原因为410 ℃为马氏体开始转变温度, 由于相变潜热的释放, 导致温度的不连续。

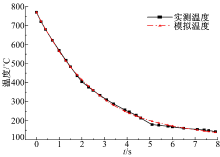

板料初始淬火温度为772 ℃, 淬火介质温度为模具温度, 将实验测得的板料中心测温点的温度数据导入反传热模型, 由于淬火过程中温度变化剧烈, 为提高计算效率, 模型求解采用变时间步长, 每个时间步长的最大温度变化为10 ℃。淬火过程中表面换热系数边界值定义为1000~8000 W/(m2· K)。材料的热学参数如表1所示。

| 表1 B1500HS热学参数 Table 1 Thermal parameters of B1500HS |

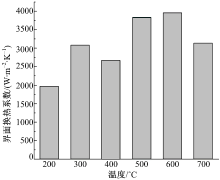

淬火介质的温度选为距下模表面下方1 mm的温度测量值, 得到的预测的板料温度曲线如图4所示, 从该曲线可以看出经过反向优化计算后, 板料中心点的模拟温度与实测温度拟合较好。其界面热交换系数与温度的关系如图5所示, 从该图可以看出IHTC的范围为1970~3960 W/(m2· K), 板料在高温阶段有较高的IHTC, 随着板料温度的降低, IHTC也随之降低, 但在板料温度为400 ℃时, IHTC出现不连续现象, 达到较低值2670 W/(m2· K), 随之板料温度降低到300 ℃, 其IHTC反而增加到3081 W/(m2· K)。产生此IHTC不连续的原因为:在410 ℃时材料发生奥氏体向马氏体的转变, 由于相变潜热的释放导致相变后材料的温度上升, 从而导致IHTC的上升。随之板料温度下降到200 ℃, IHTC达到最小值1970 W/(m2· K)。

考虑到板料实际同模具表面接触, 而将距模具表面下方1 mm的模具测量点温度作为板料的环境温度要低于板料实际的环境温度, 因此采用上述反向优化的IHTC进行淬火过程的有限元分析, 从而可以得到模具表面的温度变化历史。再将有限元分析得到的模具表面温度作为板料的环境温度再次进行界面换热系数的反向优化分析, 得到的板料模拟温度曲线如图6所示, 其温度对比情况同图4分析基本一致。IHTC与温度关系如图7所示, 从图中可以看出, 同以模具表面以下1 mm的温度作为环境温度比较, 以模具表面作为环境温度得到的IHTC的分布规律同前者一致, 但由于模具表面的温度要高于模具内部的温度, 如图8所示, 所以在各个温度阶段IHTC都得到了相应的提高。

通过测量硼钢B1500HS模具淬火板料和模具的温度变化曲线, 结合有限元分析及反传热模型获得了淬火过程中板料与模具的界面换热系数(IHTC)与温度的关系, 结果表明:IHTC的范围为1970~3960 W/(m2· K), 随着板料温度的降低, IHTC随之降低, 但由于410 ℃时材料发生奥氏体向马氏体的转变, 相变潜热的释放导致IHTC不连续的现象; 比较以距离模具表面下方1 mm处及模具表面处作为淬火介质的环境温度, 其得到的IHTC分布规律基本一致, 但由于模具表面的温度要高于模具内部的温度, 所以在各个温度阶段IHTC都得到了相应的提高。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|