作者简介:关庆丰(1963-),男,教授,博士生导师.研究方向:表面改性及微结构.E-mail:guanqf@ujs.edu.cn

利用强流脉冲电子束(HCPEB)对固溶态Mg-Gd-Y-Nd合金进行表面辐照处理。利用X射线衍射仪(XRD)、光学显微镜(OM)、扫描电子显微镜(SEM)对辐照前后样品的微观结构进行表征,并考察了 HCPEB 辐照处理后样品表面的显微硬度和腐蚀性能。实验结果表明:HCPEB处理后样品表面发生重熔并形成表面熔坑,随着脉冲次数的增加,熔坑密度逐渐减小;HCPEB处理后样品表面显微硬度显著提高。此外,电化学实验结果表明HCPEB表面处理后Mg-Gd-Y-Nd合金表面的抗腐蚀性能也得到明显的改善。表层晶粒细化、重熔层的形成和稀土元素的固溶强化效应是硬度提高和腐蚀性能改善的主要原因。

High-Current Pulsed Electron Beam (HCPEB) was employed for the surface irradiation of solid solution Mg-Gd-Y-Nd alloy. The microstructures of the specimens before and after the irradiation were characterized in detail using X-Ray Diffraction (XRD), Optimal Microscopy (OM) and Scanning Electron Microscopy (SEM). The microhardness and corrosion resistance of the irradiated samples were also examined. The experiment results indicate that the sample surface was remelted after HCPEB irradiation. The electrochemical corrosion resistance of the irradiated surfaces was improved obviously. Grain refinement on the surface, the formation of remelting layer and the solid solution strengthening effect of rare earth elements are believed to be the dominating reasons for the improvement of the hardness and corrosion resistance performance.

镁合金作为最轻的金属结构材料, 除具有密度低、比强度和比刚度高等特点外, 还具有高热导率以及优良的阻尼减震和电磁屏蔽等性能。更为重要的是镁元素在自然界中储量极为丰富, 且容易回收利用, 因此镁合金一直都是近二十年来材料科学中的热点研究领域, 被认为是极具潜质的铁基甚至是铝基材料的替代品[1]。但由于镁合金在实际应用中具有很高的化学和电化学活性而极易受到周围环境的腐蚀, 这成为限制其广泛应用的一个重要因素。从这一角度而言, 利用表面改性技术改善镁合金的腐蚀性能具有重要的应用背景。一些研究者曾经利用激光表面处理技术对镁合金进行表面改性, 研究结果表明激光处理造成的晶粒细化及晶界处金属间化合物析出行为的改变可显著改善镁合金的抗腐蚀性能[2]。

强流脉冲电子束(HCPEB)是近年来发展起来的一种新型表面改性技术, 与传统的激光和离子束表面处理相比, HCPEB具有能源利用率高、工艺简单及可靠性高等优点。在HCPEB的作用下, 较高的能量(105~109 W/cm2)在极短的时间内(几微秒)沉积在材料的表层, 引发一系列复杂的物理和化学变化。研究结果表明HCPEB表面处理可以造成材料表层的晶体结构、晶粒尺寸、成分分布及应力等状态发生十分丰富的变化, 进而可显著改善材料的摩擦性能和腐蚀抗力[3]。

一些研究者曾利用HCPEB这一新技术对几种典型的镁合金进行了表面改性研究, Hao等[4]利用HCPEB技术对单相α -Mg组织的AZ31及双相α -Mg+β -Mg17Al12组织的AZ91HP镁合金进行了表面处理, 结果显示HCPEB表面改性处理后镁合金的耐磨性及腐蚀抗力均得到显著改善; Li Min-cai等[5]发现挤压态AZ91镁合金经过HCPEB处理后其耐蚀性能也显著提高。与AZ31和AZ91镁合金相比, 以稀土为主要合金化元素的镁稀土系合金具有高强、耐热和耐腐蚀等性能, 其应用范围更加广泛。据统计, 在已经开发的各种系列镁合金中, 含稀土的镁合金高达50%以上。因此, 开展HCPEB处理对镁稀土合金微观组织结构及性能的影响具有更为重要的应用背景。此外, 由于稀土元素和镁之间的原子半径差别较大, 稀土固溶后容易导致基体晶格变化, 改变合金力学性能的各向异性, 因此, HCPEB作用下含稀土的镁合金微观结构状态的变化会更为丰富, 这无疑更有利于探索HCPEB与材料之间的相互作用机制。鉴于此, 本文选用固溶态Mg-Gd-Y-Nd合金作为研究对象, 利用HCPEB对其进行表面处理, 着重分析HCPEB作用下镁稀土合金微观结构的演化规律及对其腐蚀性能的影响。

试验材料选用固溶态的Mg-Gd-Y-Nd合金, 合金的名义组成为Mg-8Gd-2Y-1Nd-0.3Zn-0.6r(质量分数), 具体化学成分见表1。将Mg-Gd-Y-Nd合金切割成尺寸为10 mm× 10 mm× 10 mm的块状试样, 待处理面用SiC砂纸打磨后进行机械抛光, 丙酮清洗, 最后利用Nadezhda-2型HCPEB系统对抛光表面进行轰击处理。工艺参数为:真空度为5× 10-3 Pa, 脉冲电子束的加速电压为27 kV, 脉冲宽度为1 μ s, 脉冲频率为0.1 Hz, 能量密度为4 J/cm2, 轰击次数分别为1次、5次和15次。

| 表1 Mg-Gd-Y-Nd合金的化学组成(质量分数) Table 1 Composition of Mg-Gd-Y-Nd alloy % |

利用Rigaku D/Max-2500/pc型X射线衍射仪对HCPEB处理前后样品表面进行X射线衍射(XRD)分析(薄膜模式); 表面形貌观察在LEICA DM-2500M金相显微镜和JSM-7001F扫描电子显微镜(SEM)上进行。极化曲线在CHI660B电化学工作站上测得, 实验采用标准三电极系统, 参比电极是饱和甘汞电极, 对电极是铂网电极, 测试样品为工作电极, 极化时扫描速率为0.5 mV/s。腐蚀介质采用质量分数为3.5%的NaCl溶液, 为了减少试验过程中溶液pH值的浮动, 溶液体积与测试样品表面积的比例为80 mL∶ 1 mm2。电化学测试的试验温度为室温(约25 ℃)。硬度测试在显微硬度计上进行, 载荷为0.98 N, 保荷时间为10 s, 硬度值取3次测量的平均值。

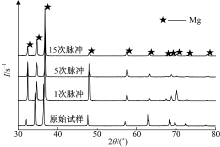

图1为原始固溶态Mg-Gd-Y-Nd合金及不同脉冲HCPEB处理后的XRD分析结果。可以看出, 经HCPEB处理的Mg-RE样品与原始固溶态一样, 均可由单一的α -Mg相进行标定, 表明HCPEB处理后稀土元素依然固溶在镁基体中, 处理表面并未形成其他的合金相。但仔细观察发现HCPEB处理后, α -Mg各衍射峰均向高角方向移动, 这可能是因为HCPEB的轰击使得合金表面发生快速熔凝, 在快速凝固过程中, α -Mg晶体生长很快, 固液界面前沿溶质原子的扩散和迁移受到阻碍, 溶质截留效应显著[6], 扩大了稀土等在α -Mg基体中的固溶极限, 从而形成过饱和固溶体, 使得α -Mg晶体结构发生畸变。此外HCPEB辐照使表面发生重熔和快速凝固, 并在辐照表面形成幅值较大的冲击应力波, 进而在辐照表层产生压应力, 造成晶格常数减小而使衍射峰向高角方向偏移。

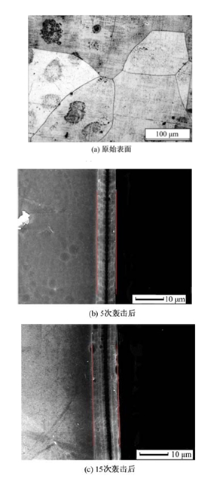

图2(a)为原始样品的光学显微组织照片, 可以看出, 原始固溶态镁合金由粗大的等轴晶粒组成, 通过线性截距法测量的平均晶粒尺寸为360 μ m。图2(b)(c)分别为Mg-Gd-Y-Nd合金经过5次和15次HCPEB处理后的横截面SEM形貌, 可以看出辐照表面形成了一层难以腐蚀的重熔层(红线区域), 5次脉冲重熔层厚度约为3 μ m, 15次脉冲重熔层厚度约为5 μ m, 可见重熔层厚度随辐照次数的增加而增大。重熔层内组织均匀、致密, 且晶粒尺寸显著细化, 从图2(b)(c)直接测得重熔层内平均晶粒尺寸约1 μ m, 属于超细晶组织。HCPEB轰击导致表层快速熔化, 随后依靠自身的热传导作用, 使表层熔化区域快速冷却(105~107 ℃/s)并凝固, 在这种极为快速的凝固过程中晶粒来不及长大, 从而在辐照表面形成超细的晶粒。这种超细晶组织对改善合金表面的力学性能和耐蚀性能是十分有利的[7]。

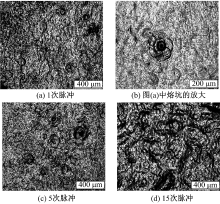

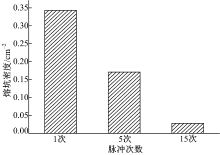

图3为经HCPEB处理后Mg-Gd-Y-Nd合金的表面形貌, 1次辐照即可在表面形成火山状的熔坑形貌(见图3(a)), 放大的照片显示圆形熔坑中心带有熔孔, 周围被多重褶皱环所环绕(见图3(b))。根据以往的研究[8, 9], 这种形貌的形成是在脉冲束流作用下, 位于辐照表面下的次表层附近最先达到熔点, 内部的熔化使得体积迅速膨胀并向表面喷发, 因此导致材料表面产生类似于火山喷发后形成的熔坑。图3(c)显示, 与1次脉冲后的表面相比, 5次脉冲后的表面熔坑尺寸稍有增大, 但总的熔坑密度减小, 熔坑周围褶皱环也消失, 熔坑边缘趋于平缓。当脉冲次数达到15次时, 如图3(d)所示, 表面熔坑基本消失, 先前轰击所形成的熔坑已被随后的轰击抹平, 试样表面平整度提高, 表面粗糙度显著下降。图4为不同脉冲次数下的熔坑密度的统计结果, 结果显示随着脉冲次数的增加, 熔坑的密度显著降低。

图5显示除熔坑形貌外, HCPEB处理还在材料表面诱发了复杂的变形结构。图5(a)为1次辐照后熔坑以外区域的表面形貌, 可以看出这些区域没有明显的熔化和变形的痕迹, 表面十分平坦。多次辐照后熔坑以外的表面形成了复杂的变形结构, 如图5(b)(c)所示。HCPEB辐照诱发的应力造成表面强烈的变形产生了变形带, 这些变形带方向不一, 可能是发生位错滑移与孪生变形协调的结果。镁属于密排六方晶体结构, 其塑性变形依赖于位错滑移与孪生的协调动作, 并最终受制于孪生。

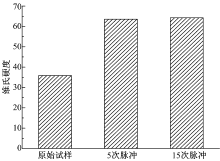

图6为HCPEB表面处理后Mg-Gd-Y-Nd合金表面显微硬度与脉冲次数的关系曲线。从图6可以看出, HCPEB处理后样品表面硬度显著升高。这是由于材料微观组织结构的变化导致其宏观力学性能发生了相应的改变。材料表层重熔层的细晶强化效应是材料表面硬度显著提高的主要原因; 其次, HCPEB引起材料表面快速而强烈的变形, 使得材料表面形成大量的晶体缺陷和变形结构, 如孪晶和变形带等阻碍晶界迁移、晶粒长大, 也有利于合金表面硬度的提高; 此外, 强流脉冲电子束辐照产生的强大热应力波使表面形成大量的残余压应力对表面硬度的提高也有贡献[10]。

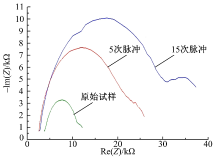

图7为HCPEB处理前后Mg-Gd-Y-Nd合金样品的电化学阻抗谱(Nyquist)曲线, 可以看出, 经HCPEB处理的样品其容抗弧半径大于未处理样品, 且15次轰击样品的容抗弧半径远大于原始样品和5次轰击后的样品。Makar等[11]研究了不同镁合金的Nyquist曲线上容抗弧半径与腐蚀速率之间的关系, 发现大多数Nyquist曲线的分析结果与腐蚀失重速率相吻合, 即容抗弧半径越大, 合金的腐蚀速率就越小, 合金的耐蚀性就越好。图7的结果显示HCPEB处理后Mg-Gd-Y-Nd合金表面的腐蚀速率明显降低, 预示着其耐腐蚀性能的提高。

| 图7 HCPEB处理前后样品的电化学阻抗谱曲线Fig.7 Nyquist plots for Mg-Gd-Y-Nd alloys surfaces before and after HCPEB irradiation |

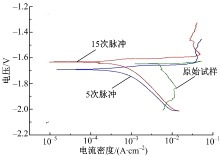

图8为HCPEB处理前后合金的极化曲线图, 可以看出5次和15次脉冲样品的自腐蚀电流都比原始样品降低约两个数量级, 其中15次脉冲样品的自腐蚀电位也相对较高。自腐蚀电流与腐蚀速度成正比, 表征的是腐蚀动力学, 可见HCPEB处理提高了Mg-Gd-Y-Nd合金表面的耐腐蚀性。此外, 5次脉冲的腐蚀电位与原试样相比稍有点降低, 这应该与HCPEB处理形成表面熔坑有关, 图4显示5次脉冲样品熔坑密度明显高于15次脉冲样品, 以往的研究结果表明密度较大的熔坑形貌会增加材料表面的粗糙度, 并降低材料的抗腐蚀性能[10], 原因在于熔坑会破坏钝化膜的连续性, 成为发生点蚀的有利位置[10]。而15次脉冲样品的熔坑密度最小, 而且重熔层厚度大, 因此其耐腐蚀性能最好。

| 图8 HCPEB处理前后Mg-Gd-Y-Nd合金的极化曲线Fig.8 Polarization curves of Mg-Gd-Y-Nd alloy surfaces before and after HCPEB irradiation |

结合微观组织与结构的分析结果, 可知经HCPEB改性后耐蚀性的提高可归因于以下几个方面:①HCPEB辐照处理后形成了重熔层。重熔层晶粒细小, 晶粒尺寸的减小使得腐蚀产物彼此相连, 均匀覆盖在合金表面, 在合金表面生成较完整的保护膜, 提高腐蚀均匀性, 防止内部α -Mg颗粒的脱落, 阻碍了外界腐蚀介质向合金内部的传输, 提高了腐蚀抗力; ②“ 选择净化” 机制[12]。夹杂物、第二相颗粒等往往是熔坑形核的有利位置, 伴随着熔坑的形成, 这些夹杂物或第二相颗粒等会喷发出表面, 从而起到净化表面的作用; ③HCPEB处理后合金元素在表面分布更均匀, 使得表面电化学特性趋于一致。合金表面因微电偶电池作用导致腐蚀破坏的几率减小, 而且稀土元素与氧的亲和力大, 能优先在合金表面与氧反应生成保护膜, 其均匀分布将导致保护膜的均匀性增强, 使得耐蚀性增强。

(1)HCPEB辐照后, Mg-Gd-Y-Nd合金表面发生熔化, 出现熔坑形貌; 随着轰击次数的增加, 熔坑密度减小, 经过15次轰击后表面熔坑基本消失。

(2)快速冷却导致Mg-Gd-Y-Nd合金表面形成一层几微米厚的超细晶重熔层。

(3)HCPEB辐照处理后, Mg-Gd-Y-Nd合金表面硬度和抗腐蚀性能显著提高, 材料性能改善应归因于表层晶粒细化、重熔层的形成和稀土元素的固溶强化效应。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|