作者简介:刘震涛(1971-),男,副教授.研究方向:汽车及发动机关键零部件疲劳可靠性技术.E-mail:liuzt@zju.edu.cn

为研究机械约束对缸盖热状态的影响,自行搭建了可以进行带机械约束的缸盖热疲劳模拟试验台,并以某型号的缸盖为例进行了有机械约束和无机械约束的缸盖热疲劳对比试验。试验结果表明:未施加机械约束的缸盖应力测点最大热应力相对误差比有机械约束高20%,平均相对误差则高于10%,说明在缸盖热疲劳模拟试验研究中机械约束的影响是不可忽视的。

I order to study the effect of preload on cylinder head thermal fatigue, a thermal fatigue test bench for cylinder head is established, which takes the preload into consideration. The comparative tests on one certain type of cylinder head with and without preload are carried out. The results show that, with and without preload, at the cylinder head thermal test points the relative error of the maximum thermal stress is higher than 20%, and an average relative error of higher than 10% under these two conditions. In summary, the results indicate that mechanical constraint is essential in the simulation test of cylinder head thermal fatigue.

在内燃机工作过程中, 气缸盖不仅直接与高温、高压的燃气接触, 整体温度很高, 而且受到复杂的热-机械负荷的综合作用[1], 很容易产生疲劳裂纹, 从而影响发动机工作的可靠性。随着内燃机功率密度的日益提高, 缸盖的工作条件愈加恶劣, 其热疲劳问题越来越受到人们的重视。缸盖的主要失效形式是热疲劳引起的表面热裂纹, 尤其是在火力面上温度最高的鼻梁区, 产生这种热疲劳的主要原因是由缸盖表面温度分布不均以及温度随时间波动而产生的热应力[2]。

目前, 国内外尚未建立完善的缸盖热疲劳研究理论和统一的考核规范, 常用手段主要有仿真研究和试验研究两种。在仿真研究中, 对缸盖等零部件的热应力、温度及热变形等都进行过较为准确的模拟[3, 4], 同时, 已经考虑到了预紧力等机械约束对缸盖热疲劳状态的影响, 提出了热机耦合的理论, 并应用到了实际开发过程中。在试验研究中, 实机热疲劳试验存在周期长、费用高等缺陷, 特别是在开发新机型时, 实机热疲劳试验不能同步开展, 因此, 热疲劳模拟试验得到了广泛应用。自1954年Coffin提出将试件两端固定, 然后进行温度循环的试验方法以来, 热疲劳模拟试验研究已有将近60年的发展历史[5]。国内外关于热疲劳模拟试验方法多样, 试验装置已相当先进, 然而, 以往的试验装置都没有考虑缸盖实际工作过程中所受的预紧力机械约束, 虽然仿真研究中已经考虑到了该因素的影响(热机耦合), 但热疲劳模拟试验中还没有被涉及, 而且预紧力等机械约束对热疲劳状态的影响很大, 不仅改变了缸盖热应力分布和热变形, 还影响了缸盖寿命预测, 对其的忽略会造成与实际工况之间的误差, 大大降低试验结果的可信度。因此, 有必要为研究考虑机械约束下的热疲劳问题提供手段, 在进行缸盖热疲劳模拟试验的基础上, 分离并单独观察预紧力等机械约束对缸盖热应力的影响, 从而能够更准确地模拟实际工况下的缸盖热疲劳状态, 不仅可以支持仿真研究的发展, 而且对于改进缸盖零部件设计和改善内燃机性能都具有重要意义。

缸盖热疲劳模拟试验包含冷循环和热循环两个状况[6], 为表征预紧力等机械约束的存在对缸盖热应力的影响, 本研究将通过测量并对比有、无预紧力机械约束时缸盖火力面的热应力变化量来说明。

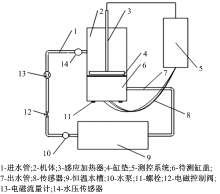

本试验台由机械约束施加机构、加热系统、冷却系统和测控系统4个部分组成, 其整体框架如图1所示。

为了给缸盖施加机械约束, 以便在热疲劳模拟试验中进行应力对比, 首先应选定机械约束施加载体, 经过初步分析形成的方案有两种, 分别是真机体方案以及等效刚度下的假机体方案。

在条件允许的情况下, 最好的方法就是采用真机体进行试验, 然而, 在同步开发新机型的情况下, 可能出现没有机体或者机体被用于别的试验的情况, 此时采用假机体可以加快开发周期, 同时达到实际工程应用效果。

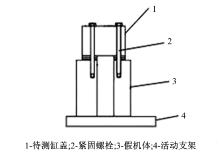

在假机体方案设计中, 假机体采用锻钢制造, 安装在活动支架上, 顶部加工有相应的螺纹孔(螺纹孔数量、直径与真实机体一致), 把待测缸盖、隔热垫、缸垫、假机体顺次相连并通过螺栓固定, 预紧力机械约束由螺栓来提供。为模拟缸盖下方的燃烧室, 将假机体中部以圆柱体形式打穿放置加热器, 其整体结构如图2所示。

若使系统在选定坐标方向上产生单位位移, 就需要在此坐标方向上施加适当的力, 将此力称为系统在该坐标上的等效刚度, 为了模拟真实的预紧力机械约束, 在假机体设计过程中, 必须按照等效刚度的原则进行简化, 即保证形状简化后的假机体与几何结构复杂的真机体具有同样的面接触刚度, 对于待测缸盖的面接触刚度的计算公式如下:

式中:K为缸盖的面接触刚度; F为施加在接触面上的力; Δ S为沿剪力方向的相对位移。

在假机体设计过程中, 首先查出与待测缸盖配套的发动机的相关参数, 将其导入仿真模型中, 计算出发动机未运行时实际缸盖的位移场, 进而得到缸盖的面接触刚度, 同时对假机体进行建模并按图2所示的结构进行仿真, 不断更改假机体形状和尺寸, 直至满足等效刚度要求。

由于采用真实机体更有利于模拟缸盖实际热疲劳状态, 因此本研究中采用真机体作为机械约束施加的载体, 拟用的某型发动机参数如下:气缸数为6; 缸径为126 mm; 行程为130 mm; 总排量为9.726 L; 额定功率为175 kW; 额定转速为2200 r/min; 最大扭矩为1000 N· m。

为了将预紧力机械约束从缸盖热疲劳模拟的影响因素中分离出来, 将真机体中的连杆、活塞、曲轴等无关部件拆除, 只保留施加机械约束的相关部分, 通过施加实际装配力矩来模拟发动机实际运行中缸盖受到的预紧力机械约束。由企业资料查得, 每个缸盖共有4个主螺栓和2个辅助螺栓进行装配, 主螺栓的实际装配力矩为240 N· m, 辅助螺栓的实际装配力矩为120 N· m, 将力矩数值输入预置式扭力扳手, 按照实际装配流程和装配顺序对所有螺栓实施加载, 从而对缸盖施加预紧力机械约束。

缸盖热疲劳加热方式有石英灯加热、高频感应加热、红外加热等[7], 多种研究资料表明[8, 9], 感应加热是最经济、最节能的加热方法, 可以通过设计不同形状的加热器, 实现对加热零件表面温度分布的较精确模拟[10], 因此, 本试验采用感应加热方式进行加热。

加热系统包括感应加热器、电源控制柜以及负载电容柜等, 根据发动机实测时的缸盖温度场数据, 鼻梁区附近温度最高, 因此将感应加热器设计为盘式蚊香形状, 并在形状上做了一些改进使之形成的温度场接近缸盖实测温度场, 将其从气缸底部伸入缸内, 实现发动机实际运行时的缸盖火力面温度场的模拟。

缸盖热疲劳冷却方式有水冷、风冷等, 由于本研究中采用真机体作为热疲劳试验载体, 因此采用与原机相同的水冷却方式。

冷却系统包括恒温水槽、进水管、出水管、水泵、电磁阀、电磁流量计和水压传感器。针对本试验所选用的机型, 利用机体内的冷却水道, 将进水管和出水管分别接入发动机进出水口, 完成整个冷却系统的水路循环, 试验时根据发动机工况数据, 实时调节水泵转速和电磁阀开度, 使得冷却水的温度、流量和进水的压力均与发动机实测参数保持一致。

测控系统包括相关传感器以及数据采集和控制装置。在试验过程中, 需要采集的数据包括缸盖火力面温度、缸盖火力面应力、冷却水流量、冷却水温度、进水压力等信号。其中, 缸盖火力面上的温度通过热电偶测出, 缸盖火力面上的应力通过应变片测量应变并计算得到, 冷却水流量通过电磁流量计测出, 冷却水温度通过恒温水槽中的水温传感器测出, 进水压力通过水压传感器测出。各传感器信号通过CompactDAQ采集平台进行采集, 并且输入到上位机和可编程控制器(PLC)中作为系统控制的参量, 通过控制感应加热电压来调节加热强度, 控制冷却水流量和温度来调节冷却强度, 对整个试验过程进行自动控制。

由于热电偶安装时必须在缸盖上打孔, 会对待测缸盖结构造成一定破坏, 为排除该因素对热疲劳模拟和热应力测试的影响, 本试验台设计了温度控制和时间控制的两种不同控制模式。

在温度控制模式下, 将热电偶测得的缸盖火力面温度作为判据, 当温度值达到设定的加热、冷却温度时, 可编程控制器(PLC)将进行调节。在时间控制模式下, 将加热和冷却时间作为判据, 只需设定加热和冷却的时间, 就可完成热疲劳模拟功能。通过两次缸盖火力面温度场数据对比分析得知, 二者试验效果相似, 而且后者无需安装热电偶, 避免了因结构破坏带来的误差, 但是前提是必须获得准确的加热和冷却时间数据。

在进行正式试验时, 首先应采用温度控制模式进行热疲劳模拟试验, 记录下平均加热和冷却时间, 然后, 选取同型缸盖, 采用时间控制模式进行热应力对比试验。该方法就可将结构因素排除, 得到准确的热应力数值。

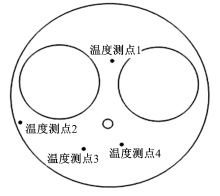

选取一个待测缸盖, 命名为缸盖1, 首先在缸盖1上安装热电偶, 进行温度控制模式下的热疲劳试验, 为了在能反应缸盖火力面温度场的前提下尽量减少结构破坏, 测点数目应尽量少, 同时应尽量靠近鼻梁区、喷油嘴及进排气门, 温度测点的分布见图3。

使用温度控制模式进行缸盖1的热疲劳模拟试验。设置温度循环范围为100~300 ℃, 冷却水温度、流量和进水压力调至发动机的标定工况(2200 r/min)下的实测值, 循环次数为3000次, 测得平均加热时间为30 s, 平均冷却时间为55 s, 此时的缸盖火力面温度变化曲线见图4。

由图4可知:位于缸盖鼻梁区附近的测点1温度最高, 偏离鼻梁区的测点3和测点4温度较低, 而最靠近火力面边缘处的测点2温度最低, 与理论预测的温度分布规律相符。

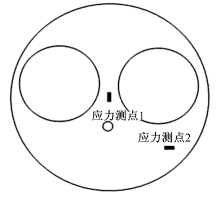

为了分析预紧力等机械约束对缸盖热应力的影响, 需要进行有机械约束和无机械约束下的缸盖火力面热应力对比试验, 选取两个与缸盖1同型的缸盖, 分别命名为缸盖2和缸盖3, 先将两个缸盖拆下, 在这两个缸盖上的相同位置安装应力测点, 由于鼻梁区附近易出现应力集中和疲劳断裂, 需要重点监测, 应力测点的分布见图5。

将缸盖2装到机体上, 但不施加任何机械约束, 此时缸盖机械应力为0, 进行无机械约束下的热疲劳模拟试验, 采用时间控制模式, 设置加热时间和冷却时间分别为30 s和55 s, 其他试验条件保持不变, 测量缸盖火力面上的应变。

将缸盖3装到机体上, 施加机械约束直至达到实际装配力矩, 测量此时缸盖的机械应力, 发现其结果与发动机资料中的测试值相似, 证明此时缸盖的机械约束状态与实际接近。随后校正应变电路, 将机械应力归零后, 进行机械约束下的热疲劳模拟试验, 测量缸盖热应力的变化, 采用时间控制模式, 所有试验条件与缸盖2试验时相同。

由企业资料得到, 待测缸盖的杨氏弹性模量为135 GPa, 经过计算, 绘制出4条缸盖火力面上的热应力变化曲线, 对比分析两个测点所得热应力曲线的变化结果如图6所示。

针对以上热应力曲线, 从趋势上分析可知, 在有机械约束的情况下, 热应力峰值变化明显, 应力变化趋势也较尖锐。从数值上分析可知, 在有机械约束的情况下, 其热应力普遍高于无机械约束情况下的热应力, 由应力测点1得到的二者最大热应力相对误差达20.8%, 平均相对误差为13.7%; 由应力测点2得到的二者最大热应力相对误差达25.2%, 平均相对误差为18.4%, 可见预紧力等机械约束对缸盖热应力变化有着显著影响。因此, 预紧力等机械约束的施加与否会导致缸盖热应力状态和热疲劳状态的大幅改变, 可能导致试验结果和仿真计算结果产生偏差, 进一步说明了在缸盖热疲劳模拟问题研究中, 机械约束的影响是不可忽视的。

本文分离并单独观察了预紧力等机械约束的存在对缸盖热应力的影响, 设计了缸盖热疲劳模拟试验以及有、无机械约束下的缸盖热应力对比试验。试验结果表明:与有机械约束情况相比, 未施加机械约束时缸盖应力测点的最大热应力相对误差高于20%, 平均相对误差则高于10%, 说明机械约束对于缸盖热应力具有显著影响, 达到了试验台设计目的, 为研究热疲劳问题(特别是考虑机械约束下的热疲劳问题)提供了方法, 同时进一步说明了在缸盖热疲劳模拟问题研究中, 机械约束的影响是不可忽视的。缸盖预紧力约束与缸盖热疲劳状况之间的影响是双向的, 通过缸盖预紧力约束变化来研究其对热疲劳的影响是一个方向, 缸盖热疲劳状况的变化反过来也会对预紧力有影响, 可能会造成预紧力变化(即装配力矩变化), 而装配力矩过大或不足又会导致发动机的性能变化, 这种双向耦合影响关系将为后续的试验研究提供借鉴。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|