作者简介:田为军(1982-),男,副教授,博士.研究方向:工程仿生学.E-mail:tianweijun@jlu.edu.cn

为了提高风力机叶片性能,基于家燕翅膀翼型良好的气动特性进行了风力机叶片的仿生设计。采用计算流体动力学,对仿家燕翼型和标准叶片翼型的性能进行模拟和对比,结果表明,仿家燕翼型具有较高升力系数和升阻比。基于家燕翼型进行100 W风力机叶片的仿生设计,并对标准100 W风力机叶片和仿生设计叶片进行数值模拟和风力机效率实验。结果表明:相比于标准叶片,仿家燕风力机叶片展向位置翼型上下表面压力差有较大提高,能有效提高风力机叶片效率,效率比标准叶片提高25%以上。

In order to improve the performance of wind turbine blades, a bionic design method was proposed based on the good aerodynamic characteristics of the swallow wing. The performance of the airfoil imitating the swallow wing was simulated and compared with the standard wind turbine airfoil using computational fluid dynamics technique. The results show that the bionic airfoil has higher lift coefficient and lift-drag ratio than the standard airfoil. The bionic blade was designed using the airfoil of the swallow. Numerical simulation and experiment for the wind turbine blade were carried out. Results show that the airfoil of the bionic blade has bigger pressure difference between the upper and lower surfaces, which can provide stronger lift. The efficiency of the bionic blade increases by 25% compared with that of the standard blade.

叶片作为风力机的关键部件, 由不同的翼型截面构成, 翼型气动特性的好坏直接影响叶片的性能, 是叶片设计的关键[1]。传统风力机叶片设计直接采用航空翼型, 20世纪90年代, 美国、丹麦、荷兰等国家先后研究出风力机专用翼型组NACA、Ris、FFA等系列风力机专用翼型, 专用翼型的提出与设计改善了风力机的运行工况, 提高了低风速下的功率, 改善了高风速下的失速性能[2, 3, 4]。鸟类飞行时具有低阻力、高升力的特性, 将海鸥、长耳鸮等典型鸟类的低阻力、高升力特性应用到叶片设计上, 对风力机叶片进行仿生设计是提高风力机效率的有效方法[5, 6, 7, 8, 9]。

小型风力机研究对于解决边远地区人们的生活用电有着重要的作用, 在我国新能源和可再生能源产业发展规划中, 小型风力机到2015年要形成5万台的年生产能力, 市场拥有量累计装机10.5万千瓦[10], 因此小型风力机研究具有极大的潜在市场和重要的现实意义。本文基于家燕翼型, 对100 W小型风力机叶片进行仿生设计, 以获得一种新的性能优良的仿生风力机叶片。

采用三维激光扫描仪(加拿大Creaform公司)扫描家燕翅膀, 提取家燕翅膀距翅根25%处的翼型作为“ 仿生翼型” 。将标准100 W水平轴风力机叶片(深圳市绿电康科技有限公司)等间距截断, 并利用扫描仪进行截断面扫描, 获取截面翼型扫描图, 提取标准风力机叶片翼型作为“ 标准翼型” 。

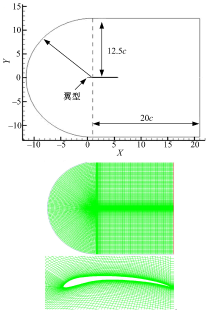

采用ICEM-CFD软件进行网格划分, 用计算流体力学软件Fluent进行数值模拟。计算域采用大尺度流场, 计算模型选择Spalart-Allmaras模型。空气视为不可压缩流, 计算域采用速度入口和压力出口。模拟所用翼型取弦长c=1 m, 计算域由半径为12.5c的半圆区域和长20c、宽25c的矩形区域构成。网格划分采用C型网格, 翼型前缘、尾缘和壁面处进行网格加密处理, 以提高计算精度。模拟计算的雷诺数Re取105。图1为二维模拟计算域及网格图。

标准翼型和仿生翼型的气动特性模拟计算结果如图2所示, 图2(a)为标准翼型和仿生翼型升力系数随攻角变化的曲线, 由图2(a)可知, 标准翼型与仿生翼型升力系数变化趋势一致, 均随攻角的增大呈现先增大后减小的趋势, 在攻角为8° 左右出现最大值。在0° ~20° 攻角变化范围内, 仿生翼型升力系数均高于标准翼型。标准翼型最大升力系数CLmax为0.7845, 仿生翼型最大升力系数为1.6671, 仿生翼型最大升力系数是标准翼型的2.13倍。图2(b)为标准翼型和仿生翼型升阻比随攻角变化的曲线, 由图2(b)可知, 标准翼型与仿生翼型升阻比均随攻角增大呈现先增大后减小的趋势, 在0° ~20° 攻角变化范围内, 仿生翼型升阻比均高于标准翼型。标准翼型在攻角约为5° 时, 升阻比达到最大值, 最大升阻比CL/CDmax为18.1776; 仿生翼型在攻角约为3° 时, 升阻比达到最大值, 最大升阻比为26.2426, 仿生翼型最大升阻比是标准翼型的1.44倍。

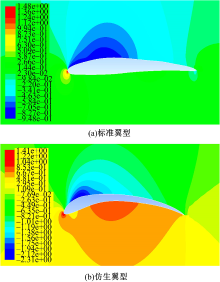

图3为翼型表面静压力图, 由图可知, 翼型上表面为负压区, 下表面为正压区, 有助于翼型获得升力。

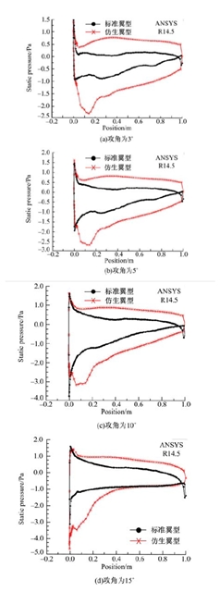

图4为不同攻角下翼型表面静压力曲线, 由图可知, 在不同攻角下, 仿生翼型静压力曲线包围面积均比标准翼型大, 即上下表面压力差均高于标准翼型, 使仿生翼型在攻角范围内升力系数始终比标准翼型高。

图5为攻角为5° 、10° 和15° 时标准翼型和仿生翼型流线图。随着攻角的增大, 标准翼型和仿生翼型上表面气流发生分离, 翼型尾缘发生分离现象, 出现分离涡, 并且分离涡逐渐向前移动。在攻角达到15° 时, 标准翼型上表面气流自翼型前缘部分几乎与翼型发生分离, 分离涡范围较大, 而仿生翼型上表面有40%以上未与气流发生分离, 只在翼型中后部发生分离, 说明仿生翼型失速特性优于标准翼型, 能更大程度地适应小型风力机复杂的运行工况, 有效延迟风力机叶片失速。

仿生叶片设计根据Glauert设计理论, 直接采用仿生翼型对100 W标准风力机叶片翼型进行替换, 所替换的仿生翼型弦长与标准翼型弦长保持一致。标准100 W风力机叶片长为550 mm, 叶根部分为0~50 mm, 叶展部分为50~550 mm, 将标准叶片叶展10等分, 测出每个截面翼型弦长c。为使翼型更加适应风力机叶片设计工况, 避免大风速下风力机叶片失速, 选择升力系数设计值为其最大升力系数的70%~80%。根据图2中最大升力系数CLmax=1.6671, 升力系数设计值CL=1.3337, 最大升阻比时攻角为3° , 由Glauert理论计算安装角, 完成叶片设计。

图6为基于标准叶片, 利用仿生翼型进行仿生设计的风力机叶片三维重构图。

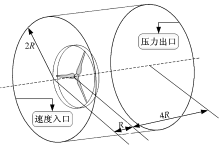

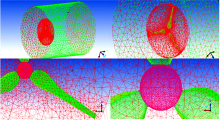

叶片数值模拟计算采用计算流体力学软件Fluent, 选取SST k-ω 模型, 忽略发电机舱、塔架等对风力机叶轮的影响, 只对叶轮进行三维流场数值模拟。计算域选用半径为2R的圆柱区域, 如图7所示, 其中R为叶轮半径, 速度进口区域距离叶轮为R, 压力出口区域为4R。计算域流场采用速度入口、压力出口, 入口速度选择额定风速12 m/s, 出口压力设置为正常外界大气压。图8为计算网格图。

图9为风速在12 m/s时标准风力机叶片和仿生风力机叶片表面静压力分布图。由图可知:风力机叶片迎风面主要为正压力, 风力机叶片背风面主要为负压力, 两者产生压力差, 从而推动风力机叶片旋转。风力机叶片旋转时, 压力主要分布在叶片中上部, 靠近翼型前缘为主要压力区域。叶片中部至尖部是主要输出功率部位, 叶片根部主要是提供足够的强度。标准风力机叶片表面压力主要分布在叶片中上部, 靠近叶片翼型前缘部分, 自叶片翼型前缘至尾缘, 呈带状分布, 压力值逐渐减小, 主要压力区域压力值为330 Pa。风轮中心压力值较叶片尖部压力值小, 全部叶轮中心区域压力值为137 Pa。仿生叶片表面压力主要分布在叶片中上部且靠近叶片翼型前缘, 呈带状向翼型尾缘方向减小, 主要压力区域压力值为330 Pa, 同时叶片压力自叶片尖部至叶根部逐渐减小, 与标准叶片相同。

图10为风速在12 m/s时仿生叶片和标准叶片距叶根分别为0.4 m、0.5 m处的翼型压力图。由图可知, 仿生叶片翼型上下表面压力差均大于标准叶片, 使得叶片的效率明显提高。

采用木工雕刻机, 对木质材料进行三维曲面雕刻, 加工标准风力发电机叶片和仿生风力发电机叶片。图11为所加工叶片。

针对100 W小型水平轴风力机叶片效率测试实验要求以及参数特性, 搭建室内小型水平轴风力机测试平台。测试系统主要由轴流风机、风速计、转速计、变频器、电子负载、整流堆等组成, 轴流风机提供风源。实验在外界风场大小方向均稳定的情况下, 测试不同风速下标准风力机和仿生风力机的转速和功率。

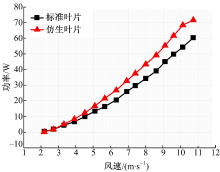

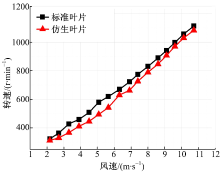

图12、图13分别为标准叶片和仿生叶片功率和转速随风速变化的曲线。标准叶片和仿生叶片在风速为2 m/s左右时, 开始有输出功率, 并且随着风速的增加, 功率增大, 且在整个测试风速范围内, 同风速下的仿生叶片输出功率均高于标准叶片, 平均提高25%。在启动阶段, 仿生叶片转速较标准叶片小。随着风速的增加, 仿生叶片转速曲线斜率增加, 转速逐渐与标准叶片转速一致。仿生叶片能够以较低的转速输出较高的功率, 并且随着风速的增加, 仿生叶片功率输出提升更为明显, 具有较好的气动性能。

(1)基于家燕翅膀的仿生翼型可以提高风力机叶片翼型的升力系数和升阻比, 翼型气动性能有明显改善。

(2)随着攻角的增加, 标准翼型和仿生翼型均会发生表面气流分离, 出现分离涡, 但仿生翼型分离涡范围小于标准翼型, 具有较好的失速特性。

(3)风力机叶片数值模拟和效率实验表明, 仿生翼型所具有的优良气动特性对于叶片性能提升具有重要的作用。基于仿生翼型设计的仿生叶片中上部翼型上下表面压力差明显高于标准叶片, 大的压力差可以提供大的升力, 从而使得叶片效率显著提高, 该结果与风力机效率试验结果较为吻合。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|