作者简介:刘昕晖(1962-),男,教授,博士生导师.研究方向:流体传动与电液控制.E-mail:liuxinhui8015@163.com

介绍了某型号负荷传感静态优先阀的结构和工作原理,通过完整的数学模型和系统传递函数框图定性地分析了影响优先阀转向流量响应的重要参数,建立了其AMESim仿真模型,对优先阀在不同输入条件下的转向流量动态响应进行定量仿真分析,并对优先阀结构的关键参数进行了优化。对比仿真与实验结果发现,仿真模型准确反映了优先阀的输入输出特性。仿真分析表明,优先阀LS和R阻尼孔的大小对转向流量动态响应有很大影响,适当增大其直径可以提高系统性能。

The structure and working principles of the load-sensing static signal priority vale are analyzed in this paper. By establishing the complete mathematical model and creating a block diagram of the system, the parameters, which have large impact on the steering flow response, are quantitatively analyzed, and the AMESim simulation model is established. The response of the steering flow under different input conditions is quantitatively investigated through dynamic simulation, and the key structure parameters are optimized. Comparison of simulation and experiment results shows that the model is accurate. Simulation results demonstrate that the sizes of the orifices of priority vale LS and damper S have huge influence on the response of the steering flow and increasing diameters appropriately can improve the system performance.

转向系统的性能直接影响整机的安全性、工作效率、能源消耗等。目前, 采用铰接式转向的工程机械大都装配负荷传感全液压转向系统[1], 而负荷传感优先阀是负荷传感全液压转向系统的核心元件, 其功能结构可等效为A型半桥回路, 流量增益较大, 阀芯移动较小的位移, 转向流量将产生大幅变化, 具有良好的动态特性。同时, 负荷传感优先阀与转向器组合使用, 不仅能根据转向速度的需要优先给转向系统供油, 又能保证转向器前后的压差保持恒定, 转向过程中转向速度不受转向负载和工作负载的影响, 保证转向供油流量的稳定性, 同时将剩余油液供给工作系统, 减少功率损失。该系统转向平稳可靠, 缺点是系统存在负荷传感油路及优先阀阀芯的响应时间, 有轻微的滞后感。

优先阀的转向流量动态响应对转向的平稳性和灵敏性有着重要的影响。但是以往研究鲜有对优先阀进行完整的数学模型搭建[2, 3], 且通常直接简化数学模型运用Simulink等软件仿真[3]。本文针对负荷传感优先阀的工作原理和实际结构进行数学建模, 分析影响转向流量响应的重要参数, 并且按照优先阀的实际结构在AMESim液压元件设计库平台搭建模型进行仿真分析, 针对分析结果对优先阀结构参数提出优化方案。

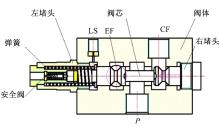

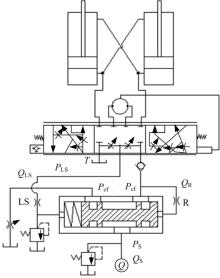

本文的研究对象是负荷传感静态优先阀, 其结构和组成如图1所示, 与开中心式全液压转向器组成全液压转向系统, 其液压原理图如图2所示。CF口接转向器P口; EF口接工作油路; LS负荷传感口与转向器LS口连接。

当系统开始工作, 液压泵向优先阀P口供油。转向器未转动时, 优先阀CF口、LS口和转向器T口通过转向器中位节流孔相联接。油液进入P-CF口, 由于转向器中位节流孔很小, CF口压力大于LS口压力, CF口压力通过R口反馈至阀芯右腔, LS口压力作用在阀芯左腔。优先阀阀芯左腔为低压腔, 因此阀芯左移, 大量油液从P-EF口进入工作系统, 只留少量油液经过P-CF口进入转向器中位阻尼孔产生压降, 来保持阀芯状态。

在转向器开始工作时, CF口经过转向器进油口与LS口相通, 油液流经P-CF口进入转向器。随着转向器转速的增加, 转向器进油口开口面积增大, CF口与LS口压差减小, 优先阀阀芯右移, P-CF口开大, CF口流量增大, CF口与LS口压差随之增加。因此, 通过动态调节使得CF口与LS口压差基本为一个定值, 而转向流量与转向器进油口大小成正比, 等于转向器转速乘以转向器计量马达排量[4]。

当转向过程中, 外界负荷超过转向安全阀设定值时, LS口卸压, 此时流入转向系统的油液达到一恒定值, 转向速度不会再随着转向器开度的增大而增加。

通过对转向器结构研究表明, 转向器阻尼孔在一定转向速度下为定值。LS口压力=转向负载压力+转向器内部阻尼孔压降(不包含转向器进口阻尼孔)。因此, 在对优先阀的动态性能研究过程中, 转向速度一定情况下, 用LS口压力可以衡量转向负载压力。优先阀各个节流口流量关系如下[4]:

优先阀阀芯左右腔有:

式中:QS为优先阀供油流量, L/min; Qcf、Qef分别为优先阀CF口、EF口流量, L/min; Q1为进入转向器流量, L/min; QR为优先阀流过R节流口A2流量, L/min; QZ为流过转向器计量马达的流量, L/min; QLS为优先阀流过LS节流口A1流量, L/min; Cd为流量系数; ρ 为液压油密度, kg/m3; Acf、Aef分别为CF、EF口通流面积, mm2; AZ为转向器进油口通流面积, mm2; Pcf、Pef、PLS、PS分别为优先阀各口压力, MPa; A1、A2分别为优先阀LS、R阻尼孔通流面积, mm2; PL、PR分别为优先阀阀芯左腔和右腔压力, MPa; wcf、wef分别为CF、EF口面积梯度, mm2; wZ为转向器进油口面积梯度, mm2; xcf、xef分别为优先阀CF口、EF口开口量, mm; xZ为转向器进油口开口量, mm; Ucf、Uef分别为优先阀阀芯位移为0时CF口、EF口开口量, mm; UZ为转向器阀芯与阀套相对位移为0时进油口开口量, mm; x为优先阀阀芯位移, mm; x1为转向器阀芯与阀套展开后线位移差, mm; V1、V2分别为优先阀左右腔油液体积, mm3; β e为优先阀有效体积弹性系数, N/mm; Af为优先阀阀芯作用面积, mm2。

优先阀阀芯力平衡方程如下:

mf

式中:k为优先阀弹簧刚度, N/mm; x0为优先阀弹簧预压缩量, mm; c为优先阀内部黏性阻尼系数, kg/s; mf为优先阀阀芯质量, kg。

若把转向器计量马达啮合副理想化(即不考虑摆线副泄漏), 则由转向器的工作原理可知:

式中:ω m为计量马达转速, r/min; ω f为转向器阀芯转速, r/min; θ m为计量马达角位移, 即阀套角位移, rad; θ f为转向器阀芯角位移, rad; θ 为转向器阀套与阀芯角位移差, rad; Dm为转向器计量马达排量, L/r; d为转向器阀套与阀芯接合面直径, mm。

优先阀系统的重要输入输出参数图如图3所示。

根据转向系统流量连续方程和力平衡方程, 在转向器转速一定的条件下, 得到转向器进油口压差表达式为:

式中:Δ P为转向器进油口压降, MPa。

由于优先阀阀芯位移相对于弹簧预压缩量非常小, 在阀芯运动位移较小条件下, Δ P基本为一个定值, 通过转向器进油口的流量只与转向器进油口面积有关, 即与转向器阀芯转动速度有关, 而与转向负载和工作负载无关[4]。

对优先阀系统的数学模型式(4)~式(21)进行拉氏变换[5]:

式中:Kqcf、Kqef、Kq1分别为CF口、EF口、转向器进油口流量增益; Kccf、Kcef、Kc1、KcLS、KcR分别为CF口、EF口、转向器进油口、LS阻尼孔、R阻尼孔流量-压力系数。

令转向器阀芯转速输入信号ω f(s)、转向负载输入信号PLS(s)、工作负载输入信号Pef(s)为系统的输入信号; 转向器流量输出QZ为系统的输出信号, 根据式(28)~式(39)得到系统的传递函数框图如图4所示。

由系统的传递函数框图可知, 决定系统响应的参数Kqcf、Kqef、Kq1、Kccf、Kcef、Kc1、KcLS、KcR主要受cd、ρ 、A1、A2、wcf、wef、wZ等参数的影响, β e、K、Af、V1、V2同样影响系统的响应。根据优先阀优化方案的可实施性, 将其结构参数A1、A2、K、Af作为关键参数进行仿真分析和优化[6, 7]。

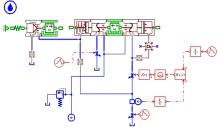

采用AMESim软件提供的液压元件设计库, 面向实际结构对优先阀建模[4, 8]。优先阀仿真模型如图5所示, 参数按照其实际结构设置, 如下所示:阀芯作用面积Af=25 mm; 主弹簧刚度K=31 N/mm; R阻尼孔直径d2=1.2 mm; LS阻尼孔直径d1=1 mm。

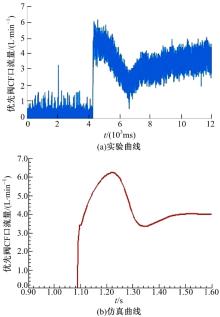

4.2.1 仿真与实验对比

图6(a)(b)分别为优先阀转向流量的实验曲线和仿真曲线, 仿真条件为:QS=100 L/min; PLS=3.9× 105 Pa; Pef=0.43× 105 Pa。从图6可以看出, 二者的稳态值、超调量等基本吻合, 说明该模型能够反映实际系统工作情况, 在此模型上进行的仿真分析具有实用意义。

4.2.2 结果分析

优先阀CF口流量响应受系统输入(转向负载、工作负载、转向器转速、优先阀供油流量)和系统本身的参数(优先阀阀芯作用面积Af、优先阀主弹簧K、优先阀R阻尼孔直径d1、优先阀LS阻尼孔直径d2)的影响。

(1)不同输入对流量响应的影响

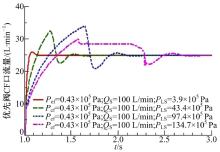

以阶跃信号模拟恒定方向盘转速, 1 s时转向器转速阶跃至50 r/min, 图7~图9为CF口流量对不同系统输入的响应。

仿真结果表明, 优先阀在恒定的转向器转速条件下输出恒定转向流量。图7表明在一定范围内工作负载的增大与空载时相比转向流量响应上升时间减小, 但存在一定的滞后。图8表明转向负载越大, 转向流量响应越慢; 超调量越大, 稳定性差, 转向负载对于转向流量响应有着不可避免的影响。图9表明在系统供油流量满足转向需求的条件下, 供油流量的大小对转向流量的响应无显著影响。

(2)系统自身参数对流量响应的影响

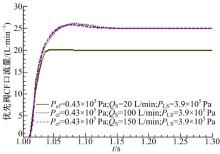

一定方向盘转速下, 改变影响系统的重要参数Af、K、d1、d2观察转向流量响应, 结果如图10(a)(b)(c)(d)所示, 仿真条件同图6。

图10(a)表明, 优先阀弹簧刚度K对优先阀转向流量动态特性没有显著影响。图10(b)表明, 随着优先阀阀芯作用面积的增大, 优先阀CF流量响应上升时间增大, 调节时间增加, 响应缓慢, 作用面积较小时, 流量响应振荡严重。同时, 阀芯作用面积的增加, 不可避免引起阀芯质量的增大, 影响系统的固有频率。图10(c)和10(d)表明:LS和R阻尼孔太小, 系统的响应速度变慢, 太大又会增大系统的振荡。

(3)参数优化

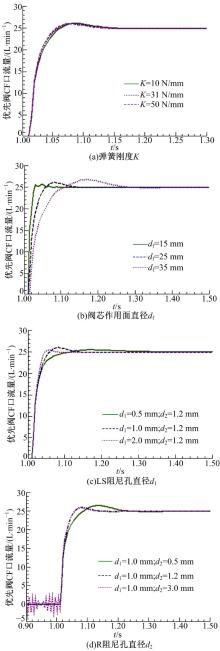

通过分析仿真结果可知, 优先阀LS、R节流孔直径对转向流量响应有着重要的影响, 因此将其作为优化目标。图11(a)为转向流量对不同LS阻尼孔大小d1的响应, 令PLS=94.7× 105 Pa; 其他仿真条件同图6; 图11(b)为转向流量对不同R阻尼孔大小d2的响应, 令PLS=3.9× 105 Pa; 其他仿真条件同图6。

图11(a)(b)表明, 转向重载条件下, 随着LS阻尼孔的增大, 转向流量响应上升时间减小, 但是当LS阻尼孔直径大于1.5 mm时, 超调量随着孔径的增大而增大, 但是上升时间并无显著变化; 当R阻尼孔大于1 mm, 阻尼孔大小对响应的影响减弱, 随着阻尼孔的增大, 响应基本一致。但当R阻尼孔直径达到2.8 mm时, 系统在不转向时存在轻微振荡。

取d1=2 mm、d2=2 mm对优先阀CF口流量响应进行优化。图12(a)(b)为转向轻、重载情况下优化前后对比, 其中图12(a)中PLS=3.9× 105 Pa; 图12(b)中PLS=97.4× 105 Pa; 其他仿真条件同图6。结果表明, 适当增大LS、R阻尼孔可以提高转向流量响应的灵敏性和稳定性。

(1)建立了负荷传感优先阀数学模型, 针对优先阀转向流量响应, 推导了其控制框图, 定性地分析了优先阀的重要参数对转向系统性能的影响, 并建立了该优先阀的AMESim模型, 通过优先阀台架试验验证了该模型的正确性。

(2)仿真分析了优先阀系统对不同输入的响应, 结果表明转向负载、工作负载和优先阀阀芯作用面积Af、优先阀R阻尼孔直径d1、优先阀LS阻尼孔直径d2均对转向流量动态响应的快速性和稳定性产生一定影响。

(3)根据仿真结果, 适当增大LS和R孔直径, 可以减小转向流量动态响应的超调量和上升时间。该结果为优先阀的设计和转向系统的问题分析提供了可靠的理论支撑。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|